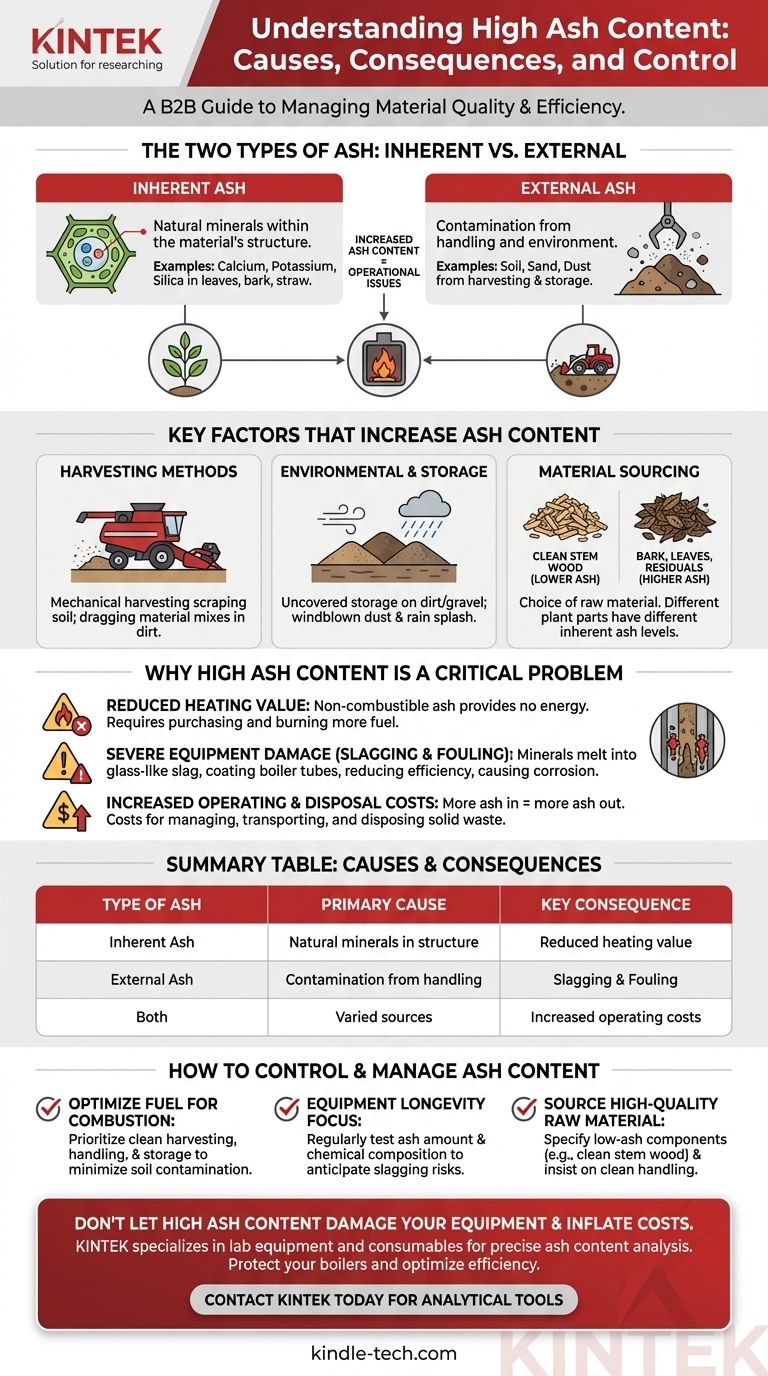

Ein Anstieg des Aschegehalts wird hauptsächlich durch zwei Quellen verursacht: die natürlich vorkommenden, nicht brennbaren Mineralien innerhalb des Materials selbst (intrinsische Asche) und externe Verunreinigungen durch Substanzen wie Erde, Sand und Staub, die während der Ernte, Handhabung und Lagerung eingebracht werden (externe Asche).

Das Kernproblem ist, dass Asche keine einzelne Substanz ist, sondern eine Kombination aus der intrinsischen mineralischen Zusammensetzung eines Materials und allen Fremdverunreinigungen, die es angesammelt hat. Eine effektive Kontrolle eines hohen Aschegehalts erfordert das Verständnis und die Verwaltung sowohl der Materialquelle als auch jedes Schritts der nachfolgenden Lieferkette.

Die zwei Arten von Asche: Intrinsisch vs. Extern

Um einen hohen Aschegehalt richtig zu diagnostizieren und zu kontrollieren, müssen Sie zunächst zwischen seinen zwei grundlegenden Ursprüngen unterscheiden. Jede Art hat unterschiedliche Ursachen und erfordert eine andere Managementstrategie.

Intrinsische Asche: Der natürliche Bauplan des Materials

Intrinsische Asche besteht aus den Mineralien, die ein natürlicher, struktureller Bestandteil des Materials sind. Dazu gehören Elemente wie Kalzium, Kalium, Silizium, Magnesium und Phosphor.

Der Gehalt an intrinsischer Asche wird hauptsächlich durch die Biologie und die Wachstumsbedingungen des Materials bestimmt. Zum Beispiel enthalten in Biomasse Blätter, Rinde und Stroh von Natur aus deutlich mehr Mineralien als der saubere, holzige Teil des Stammes eines Baumes.

Externe Asche: Der Kontaminationsfaktor

Externe Asche ist im Wesentlichen Schmutz und Gestein. Sie ist nicht Teil der ursprünglichen Struktur des Materials, sondern wird aus der äußeren Umgebung eingebracht.

Diese Art von Asche ist die variabelste und oft der größte Verursacher übermäßig hoher Aschewerte. Sie ist auch der Faktor, den Sie am direktesten kontrollieren können.

Schlüsselfaktoren, die den Aschegehalt erhöhen

Mehrere spezifische Handlungen und Bedingungen können den Aschegehalt erheblich erhöhen, hauptsächlich durch die Einführung externer Verunreinigungen.

Ernte- und Sammelmethoden

Dies ist eine der häufigsten Kontaminationsquellen. Mechanische Erntemaschinen, die den Boden abschaben, oder Prozesse, bei denen Material gezogen oder geharkt wird, mischen unweigerlich Erde, Steine und Sand bei.

Bei landwirtschaftlichen Rückständen wie Maisstroh oder Weizenstroh sind die Schnitthöhe der Ernte und die verwendete Sammelmethode entscheidende Variablen.

Umwelt- und Lagerbedingungen

Materialien, die unbedeckt auf Erde oder Kies gelagert werden, werden kontaminiert. Wind kann Staub und Erde auf Lagerbestände blasen, und Regen kann Schlamm auf die unteren Schichten spritzen.

Auch die lokale Bodenart spielt eine Rolle. Betriebe in sandigen oder staubigen Regionen haben ein viel höheres Risiko für windgetragene Kontaminationen als solche in Gebieten mit schweren Lehmböden.

Materialbeschaffung und Anatomie

Die Wahl des Rohmaterials ist ein grundlegender Faktor. Wie bereits erwähnt, weisen verschiedene Teile einer Pflanze sehr unterschiedliche Gehalte an intrinsischer Asche auf.

Die Wahl von Rinde, Blättern oder landwirtschaftlichen Gräsern gegenüber sauberen, entrindeten Hackschnitzeln führt immer zu einem höheren Ausgangs-Aschegehalt, noch bevor externe Verunreinigungen überhaupt berücksichtigt werden.

Warum ein hoher Aschegehalt ein kritisches Problem ist

Das Verständnis der Ursachen von hohem Aschegehalt ist wichtig, da seine Anwesenheit schwerwiegende technische und finanzielle Folgen hat. Es ist nicht nur ein inerter Füllstoff; es schafft aktiv betriebliche Probleme.

Reduzierter Heizwert

Bei jedem Verbrennungsprozess ist Asche nicht brennbares Material. Sie liefert keinen Energiewert. Ein höherer Aschegehalt führt direkt zu einer geringeren Energiedichte (BTU/lb oder MJ/kg), was bedeutet, dass Sie mehr Brennstoff kaufen und verbrennen müssen, um die gleiche Wärmemenge zu erzeugen.

Schwere Geräteschäden: Verschlackung und Verschmutzung

Dies ist das kritischste betriebliche Problem. Bestimmte Mineralien in der Asche (insbesondere Alkalimetalle wie Kalium und Natrium in Kombination mit Silizium) haben niedrige Schmelzpunkte.

In einem Kessel können diese Mineralien zu einer geschmolzenen, glasartigen Substanz namens Schlacke schmelzen. Schlacke überzieht Kesselrohre und Wärmetauschflächen, wodurch die Effizienz drastisch reduziert wird und oft kostspielige, ungeplante Stillstände zur Reinigung erforderlich sind. Sie kann auch schwere Korrosion verursachen, was die Lebensdauer teurer Geräte verkürzt.

Erhöhte Betriebs- und Entsorgungskosten

Die Asche, die nicht schmilzt und versintert, muss als Boden- oder Flugstaub aus dem System entfernt werden. Die Verwaltung, der Transport und die Entsorgung dieses festen Abfalls stellen erhebliche und direkte Betriebskosten dar. Mehr Asche hinein, mehr Asche heraus.

Wie man den Aschegehalt kontrolliert und verwaltet

Eine effektive Ascheverwaltung erfordert einen gezielten Ansatz, der auf Ihren spezifischen Betriebszielen und Ihrem Einflussbereich in der Lieferkette basiert.

- Wenn Ihr Hauptaugenmerk auf der Optimierung des Brennstoffs für die Verbrennung liegt: Priorisieren Sie saubere Ernte-, Handhabungs- und Lagerprotokolle, um die Bodenkontamination zu minimieren, da dies die am besten kontrollierbare Variable ist.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Testen Sie regelmäßig nicht nur die Menge der Asche, sondern auch ihre chemische Zusammensetzung, um Verschlackungs- und Verschmutzungsrisiken zu antizipieren und zu mindern, bevor sie größere Schäden verursachen.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung hochwertiger Rohmaterialien liegt: Spezifizieren Sie Komponenten mit geringem Aschegehalt, wie sauberes Stammholz anstelle von Waldresten, und bestehen Sie auf Lieferanten, die saubere Handhabungspraktiken nachweisen können.

Letztendlich ist die Kontrolle der Asche eine Frage der Kontrolle sowohl Ihrer Rohmaterialauswahl als auch der Integrität Ihres gesamten Handhabungsprozesses von der Quelle bis zur Verwendung.

Zusammenfassungstabelle:

| Aschetyp | Hauptursache | Wichtige Beispiele |

|---|---|---|

| Intrinsische Asche | Natürliche Mineralien innerhalb der Materialstruktur. | Kalzium, Kalium, Silizium in Blättern, Rinde und Stroh. |

| Externe Asche | Kontamination durch Handhabung und Umwelt. | Erde, Sand und Staub von Ernte und Lagerung. |

| Hauptfolge | Auswirkungen auf den Betrieb | Finanzielle Auswirkungen |

| Verschlackung & Verschmutzung | Geschmolzene Asche überzieht Kesselrohre, reduziert die Effizienz. | Kostspielige Stillstände, Reparaturen und Geräteschäden. |

| Reduzierter Heizwert | Weniger Energie pro Brennstoffeinheit aufgrund von Inertmaterial. | Höhere Brennstoffkosten zur Erzielung der gleichen Wärmeleistung. |

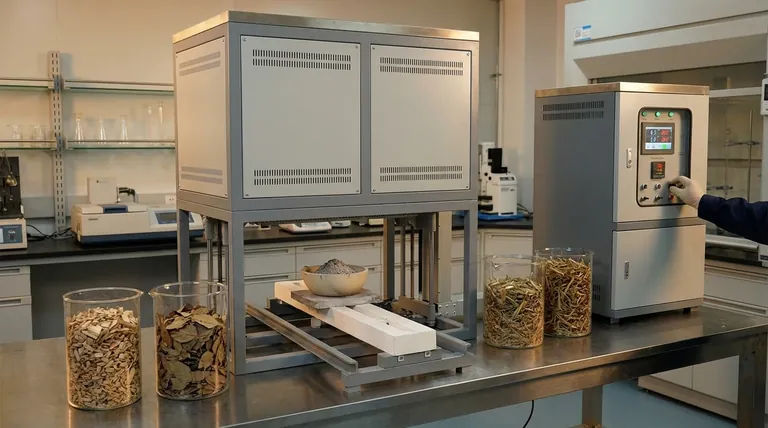

Lassen Sie nicht zu, dass ein hoher Aschegehalt Ihre Ausrüstung beschädigt und Ihre Kosten in die Höhe treibt. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für die präzise Aschegehaltsanalyse. Unsere Lösungen helfen Ihnen, den Aschegehalt zu überwachen und zu kontrollieren, Ihre Kessel vor Verschlackung und Verschmutzung zu schützen und gleichzeitig Ihre Kraftstoffeffizienz zu optimieren. Kontaktieren Sie uns noch heute, um die richtigen Analysewerkzeuge für Ihre Laboranforderungen zu finden und die Qualität Ihrer Materialien sicherzustellen. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wenn wir einen Metallring erhitzen, dehnt er sich aus oder wird er komprimiert? Das Loch wird größer, nicht kleiner.

- Was sind die vier Schritte des Wärmebehandlungsprozesses? Meistern Sie die 3 Kernphasen für überragende Ergebnisse

- Was ist die Betriebstemperatur der Muffelofen? Finden Sie Ihren idealen Bereich für den Laborerfolg

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Macht das Erhitzen von Metall es schwächer? Beherrschung der Wärmebehandlung für optimale Metallfestigkeit