Oxidation bei der Wärmebehandlung ist eine chemische Reaktion zwischen der heißen Oberfläche einer Metallkomponente und einem Oxidationsmittel, am häufigsten Sauerstoff. Wenn die Temperatur des Metalls steigt, werden seine Atome reaktiver, was die Geschwindigkeit, mit der sie sich mit Sauerstoff aus der umgebenden Atmosphäre verbinden, um eine Schicht aus Metalloxid, auch bekannt als Zunder, zu bilden, dramatisch beschleunigt.

Die Anwesenheit von Sauerstoff, verstärkt durch hohe Temperaturen, ist die direkte Ursache der Oxidation. Eine erfolgreiche Wärmebehandlung bedeutet daher nicht nur die Steuerung der Temperatur, sondern vor allem die Kontrolle der Ofenatmosphäre, um den Sauerstoff, der Ihre Teile beschädigt, zu eliminieren oder zu verdrängen.

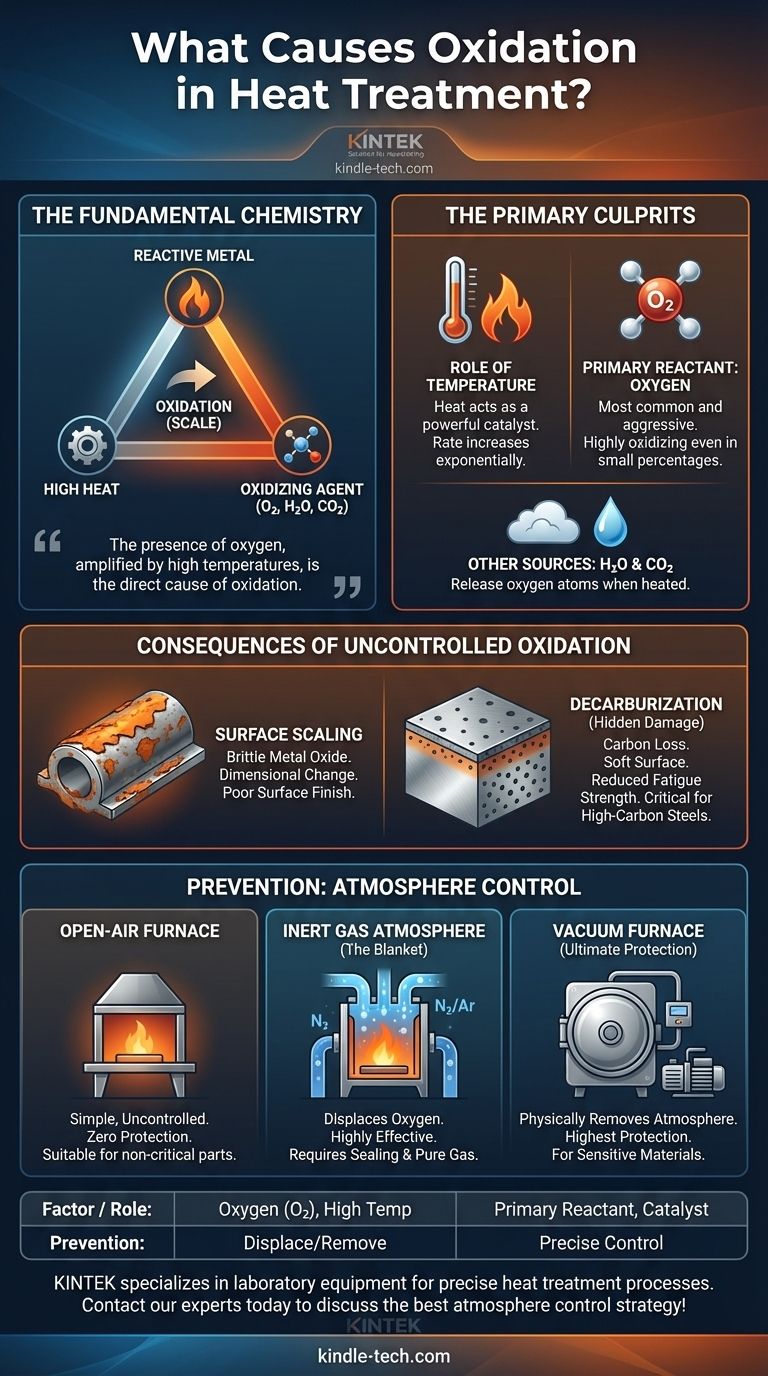

Die grundlegende Chemie der Oxidation

Um Oxidation zu verhindern, müssen Sie zunächst die Elemente verstehen, die sie verursachen. Der Prozess ist ein einfaches, aber zerstörerisches Dreieck: ein reaktives Metall, ausreichende Hitze und ein Oxidationsmittel.

Die Rolle der Temperatur

Hitze wirkt als starker Katalysator für die Oxidation. Bei Raumtemperatur sind die meisten technischen Metalle wie Stahl relativ stabil. Wenn Sie jedoch Hitze zuführen, liefern Sie die Energie, die benötigt wird, um chemische Bindungen aufzubrechen und die Reaktion mit Sauerstoff einzuleiten.

Die Oxidationsrate steigt nicht linear mit der Temperatur, sondern exponentiell. Deshalb kann ein Teil nach einem Temperprozess bei niedriger Temperatur nur minimale Verfärbungen aufweisen, während dasselbe Teil nach einem Härte- oder Glühzyklus bei hoher Temperatur mit dickem, abblätterndem Zunder bedeckt sein kann.

Das primäre Reaktionsmittel: Sauerstoff

Sauerstoff ist das häufigste und aggressivste Oxidationsmittel bei der Wärmebehandlung. Er verbindet sich leicht mit dem Eisen in Stahl (wobei Eisenoxide, Rost und Zunder entstehen) und mit anderen Metallen wie Aluminium, Titan und Kupfer.

Schon ein geringer Prozentsatz an Sauerstoff in der Ofenatmosphäre kann erhebliche Oberflächenschäden verursachen. Die Luft, die wir atmen und die etwa 21 % Sauerstoff enthält, ist bei typischen Wärmebehandlungstemperaturen stark oxidierend.

Andere Oxidationsquellen im Ofen

Obwohl atmosphärischer Sauerstoff der Hauptschuldige ist, ist er nicht der einzige. Auch Wasserdampf (H₂O) und Kohlendioxid (CO₂) sind bei hohen Temperaturen starke Oxidationsmittel.

Beim Erhitzen können sich H₂O und CO₂ zersetzen und ihre Sauerstoffatome freisetzen, die dann mit der Metalloberfläche reagieren. Deshalb kann die Verwendung eines scheinbar „inerten“ Gases mit hohem Feuchtigkeitsgehalt immer noch zu unerwarteter Oxidation führen.

Die Folgen unkontrollierter Oxidation

Oxidation ist nicht nur ein kosmetisches Problem. Sie kann die mechanische Integrität und die Maßhaltigkeit einer Komponente grundlegend beeinträchtigen.

Zunderbildung und Maßänderung

Das sichtbarste Ergebnis der Oxidation ist Zunder, eine spröde Schicht aus Metalloxid, die sich auf der Oberfläche der Komponente bildet. Dieser Zunder ist oft schuppig und haftet schlecht.

Wenn der Zunder durch Reinigungsprozesse wie Sandstrahlen oder Säurebeizen entfernt wird, geht eine kleine Menge des Grundmetalls verloren. Dies führt zu einem Verlust der Maßhaltigkeit, was bei hochpräzisen Teilen kritisch sein kann. Auch die Oberflächengüte wird beeinträchtigt und wird rau und porös.

Entkohlung: Der verborgene Schaden

Bei Kohlenstoffstählen tritt neben der Oxidation ein heimtückischeres Problem auf: die Entkohlung. Bei hohen Temperaturen können Sauerstoffatome nicht nur mit dem Eisen, sondern auch mit den Kohlenstoffatomen in der Oberflächenschicht des Stahls reagieren.

Diese Reaktion zieht Kohlenstoff aus dem Stahl heraus und hinterlässt eine weiche, kohlenstoffarme Eisenschicht. Eine entkohlte Oberfläche weist eine deutlich geringere Härte und Verschleißfestigkeit sowie eine drastisch reduzierte Ermüdungsfestigkeit auf, was zu einem vorzeitigen Ausfall der Komponente im Betrieb führen kann.

Die Abwägungen verstehen: Atmosphäre vs. Kosten

Die Verhinderung von Oxidation erfordert die Schaffung einer Ofenatmosphäre, die frei von Sauerstoff und anderen Oxidationsmitteln ist. Die von Ihnen gewählte Methode beinhaltet einen direkten Kompromiss zwischen dem Schutzniveau und den Kosten und der Komplexität des Prozesses.

Offenfeueröfen: Einfach, aber unkontrolliert

Das Erhitzen eines Teils in einem offen befeuerten Ofen ist die einfachste und billigste Methode. Sie bietet jedoch keinerlei Schutz vor Oxidation. Dieser Ansatz eignet sich nur für nicht kritische Komponenten oder Teile, deren gesamte Oberflächenschicht nach der Behandlung abgetragen wird.

Inertgasatmosphären: Die Schutzdecke

Eine gängige Lösung besteht darin, den Ofen mit einem Inertgas wie Stickstoff oder Argon zu fluten. Diese Gase verdrängen den Sauerstoff und bilden eine schützende „Decke“ um das Teil.

Diese Methode ist sehr wirksam zur Vermeidung allgemeiner Oxidation und Zunderbildung. Sie erfordert jedoch einen gut abgedichteten Ofen, um Luftlecks zu verhindern, und eine kontinuierliche Gaszufuhr, was zusätzliche Betriebskosten verursacht. Auch die Gasreinheit ist entscheidend, da Feuchtigkeits- oder Sauerstoffverunreinigungen in der Zufuhr immer noch Probleme verursachen können.

Vakuumöfen: Der ultimative Schutz

Ein Vakuumofen bietet das höchste Maß an Schutz, indem er die Atmosphäre – und damit den Sauerstoff – physisch aus der Heizkammer entfernt. Durch den Betrieb in einem nahezu perfekten Vakuum bleiben praktisch keine Moleküle übrig, die mit der heißen Metalloberfläche reagieren könnten.

Dies ist die bevorzugte Methode für hochsensible Materialien (wie Titan oder hochschmelzende Metalle), hochkohlenstoffhaltige Stähle, die anfällig für Entkohlung sind, und alle Anwendungen, die ein perfekt glänzendes, sauberes Oberflächenfinish erfordern. Der Nachteil sind deutlich höhere Anlagenkosten und längere Zykluszeiten.

Die richtige Vorgehensweise für Ihre Anwendung auswählen

Die Auswahl der richtigen Strategie zur Atmosphärenkontrolle ist eine kritische Entscheidung, die von Ihrem Material, Ihrem Budget und den Endanforderungen des Teils abhängt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Ein offen befeuerter Ofen kann ausreichen, Sie müssen jedoch die Kosten für die Nachbehandlung und den Maßverlust einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Zunderbildung bei Standardstählen liegt: Eine Inertgasatmosphäre aus Stickstoff oder Argon bietet eine zuverlässige Balance zwischen Schutz und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf einem makellosen Oberflächenfinish oder dem Schutz empfindlicher Legierungen liegt: Ein Vakuumofen ist die effektivste und zuverlässigste Methode, um sicherzustellen, dass die Teile sauber und maßhaltig herauskommen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenentkohlung bei hochkohlenstoffhaltigen Werkzeugstählen liegt: Ein hochreines Vakuum oder eine präzise gesteuerte aktive Atmosphäre ist unerlässlich, um die Oberflächenhärte und die Ermüdungslebensdauer zu erhalten.

Letztendlich erfordert die Beherrschung der Wärmebehandlung, die Ofenatmosphäre mit der gleichen Präzision zu behandeln, die Sie für Temperatur und Zeit anwenden.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Oxidation | Präventionsmethode |

|---|---|---|

| Sauerstoff (O₂) | Primäres Reaktionsmittel, bildet Metalloxid (Zunder) | Mit Inertgas verdrängen oder Vakuum verwenden |

| Hohe Temperatur | Katalysator, erhöht die Reaktionsrate exponentiell | Präzise Temperaturkontrolle ist unerlässlich |

| Wasserdampf (H₂O) & CO₂ | Sekundäre Oxidationsmittel | Trockene, hochreine Gaszufuhr verwenden |

| Folge | Auswirkung auf das Teil | Ziel der Lösung |

| Zunderbildung | Maßverlust, schlechtes Oberflächenfinish | Sauerstoffkontakt eliminieren |

| Entkohlung | Weiche Oberfläche, reduzierte Ermüdungsfestigkeit | Kohlenstoffgehalt im Stahl schützen |

Schützen Sie Ihre kritischen Komponenten vor kostspieligen Oxidationsschäden. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für präzise Wärmebehandlungsprozesse. Ob Sie ein Inertgassystem oder einen Hochleistungs-Vakuumofen benötigen, unsere Lösungen sind darauf ausgelegt, saubere, maßhaltige Teile mit erhaltenen mechanischen Eigenschaften zu liefern. Kontaktieren Sie noch heute unsere Experten, um die beste Atmosphärenkontrollstrategie für Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess