Im Kern ist die Physikalische Gasphasenabscheidung (PVD) kein Lackierverfahren und hat daher keine „Farben“ im herkömmlichen Sinne. Stattdessen erzeugt PVD ein breites Spektrum an haltbaren, metallischen Oberflächen, indem eine sehr dünne Materialschicht auf eine Oberfläche abgeschieden wird. Die Farbe, die Sie sehen, ist die inhärente optische Eigenschaft dieser spezifischen Keramik oder dieser metallischen Verbindung, was zu Oberflächen wie Gold, Roségold, Schwarz, Bronze und Schattierungen von Blau, Lila und Grau führt.

Die wesentliche Erkenntnis ist, dass PVD-Farbe kein Pigment oder Farbstoff ist. Sie ist das direkte Ergebnis einer spezifischen Materialschicht, oft ein Metallnitrid oder -carbid, die in einem Vakuum atomar mit einer Oberfläche verbunden wird, wodurch eine Oberfläche entsteht, die sowohl lebendig als auch außergewöhnlich hart ist.

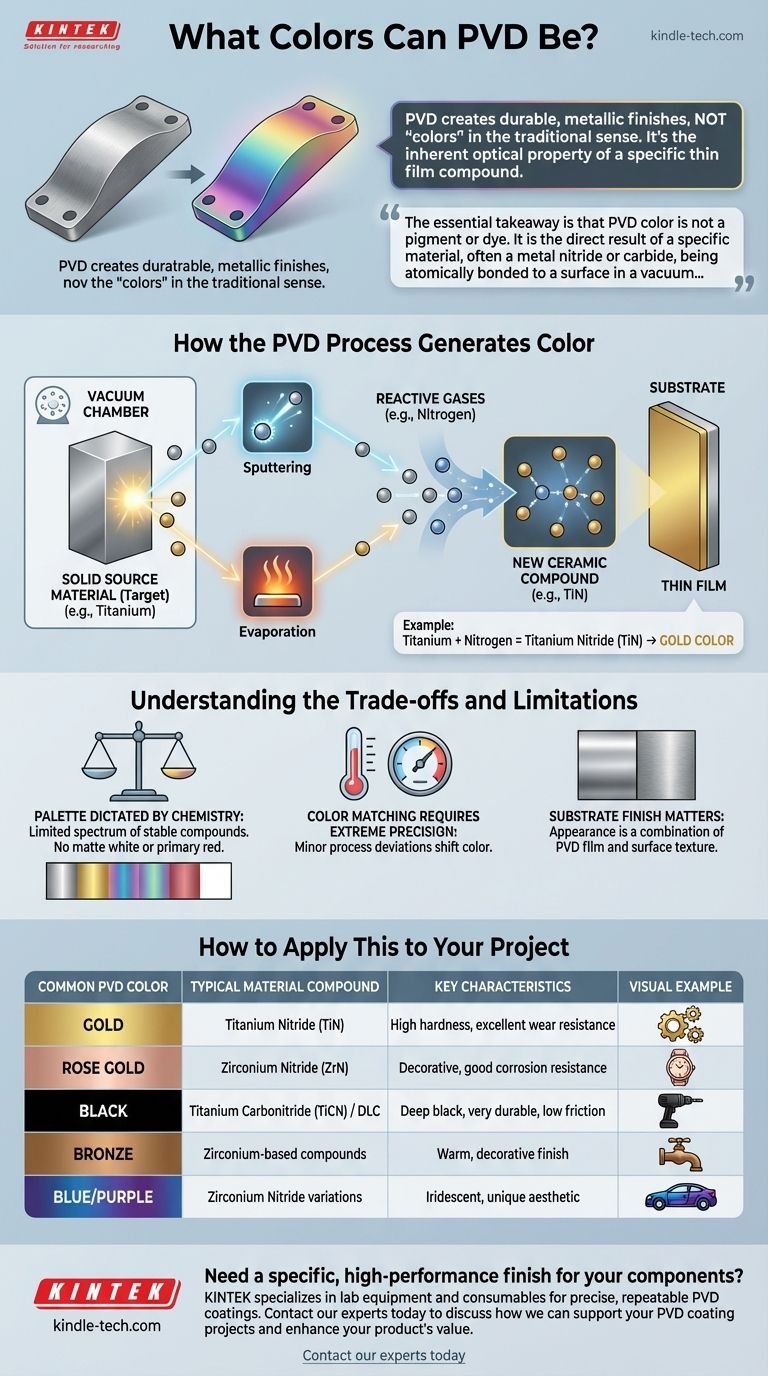

Wie der PVD-Prozess Farben erzeugt

Um die Farboptionen zu verstehen, müssen Sie zunächst den Prozess verstehen. Die Farbe ist ein Ergebnis eines hochkontrollierten physikbasierten Verfahrens und nicht einer einfachen Anwendung einer Beschichtung.

Es beginnt mit einem festen Ausgangsmaterial

Der Prozess beginnt mit der Auswahl eines festen, reinen Materials, das als Target (Zielmaterial) bezeichnet wird. Dieses Target ist die Quelle der Beschichtung und der Hauptbestimmungsfaktor für die endgültige Farbe und die Eigenschaften. Titan oder Zirkonium sind beispielsweise gängige Targets.

Das Material wird zu Dampf

In einer Hochvakuumkammer wird dieses Target-Material in atomare Teilchen umgewandelt. Die Referenzen nennen zwei Hauptmethoden hierfür:

- Sputtern (Sputtern): Ein Ionenstrahl beschießt das Target und löst Atome von dessen Oberfläche.

- Verdampfen (Evaporation): Das Target wird erhitzt, bis es buchstäblich siedet und verdampft.

Reaktive Gase erzeugen die Verbindung

Dies ist der kritische Schritt für die Farberzeugung. Während der Metalldampf in Richtung des zu beschichtenden Objekts (des Substrats) wandert, wird ein spezifisches reaktives Gas, wie Stickstoff oder ein Kohlenwasserstoff, präzise in die Kammer eingeleitet. Die Metallatome reagieren mit dem Gas und bilden eine neue keramische Verbindung auf der Oberfläche des Substrats.

Beispielsweise bildet ein Titan-Target, das mit Stickstoffgas reagiert, Titannitrid (TiN), das eine ausgeprägte Goldfarbe aufweist. Die Änderung des Gases oder seines Verhältnisses ändert die Verbindung und damit die Farbe.

Es bildet sich ein dünner Film

Diese neu gebildeten Verbindungspartikel lagern sich auf dem Substrat ab und bilden einen dünnen, dichten und fest gebundenen Film. Die letztendlich wahrgenommene Farbe ist eine Funktion der Zusammensetzung und Dicke dieses Films, die bestimmt, wie er Licht reflektiert und bricht.

Verständnis der Kompromisse und Einschränkungen

Obwohl der PVD-Prozess leistungsstark ist, gibt es inhärente Einschränkungen, die die Farbauswahl beeinflussen. Es ist ein technischer Prozess, der von der Physik bestimmt wird, kein künstlerischer Prozess mit unendlichen Möglichkeiten.

Die Farbpalette wird durch die Chemie bestimmt

Man kann mit PVD nicht jede erdenkliche Farbe erzeugen. Das verfügbare Farbspektrum ist auf die stabilen, harten keramischen Verbindungen beschränkt, die aus geeigneten Target-Materialien und reaktiven Gasen gebildet werden können. Deshalb eignet sich PVD hervorragend zur Herstellung brillanter metallischer und irisierender Oberflächen, kann aber kein mattes Weiß oder ein leuchtendes Primärrot erzeugen.

Farbanpassung erfordert extreme Präzision

Die exakt gleiche Nuance von „Gold“ oder „Graphit“ von einer Charge zur nächsten zu erzielen, erfordert eine makellose Kontrolle über jede Variable im Prozess – Vakuumdruck, Temperatur, Gasgemisch und Abscheidungszeit. Geringfügige Abweichungen können zu sichtbaren Farbverschiebungen führen.

Die Oberflächenbeschaffenheit des Substrats ist wichtig

Das Endergebnis ist eine Kombination aus der PVD-Schicht und der darunter liegenden Oberfläche. Eine PVD-Beschichtung auf einer hochglanzpolierten Oberfläche erscheint hell und reflektierend, während dieselbe Beschichtung auf einer gebürsteten oder matten Oberfläche ein gedämpftes, satiniertes Aussehen hat. Die Beschichtung ist so dünn, dass sie sich perfekt an die vorhandene Textur anpasst.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl sollte ebenso von den gewünschten physikalischen Eigenschaften wie von der Ästhetik geleitet werden.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Konzentrieren Sie sich auf Standard-Industriebeschichtungen wie Titannitrid (Gold) oder Titancarbonitrid (Grau/Schwarz), da diese gut verstanden und für die Leistung optimiert sind.

- Wenn Ihr Hauptaugenmerk auf einer einzigartigen dekorativen Ästhetik liegt: Erkunden Sie Optionen mit Zirkonium-Targets, die eine größere Farbpalette wie Bronze, Roségold und sogar Blau- und Violetttöne erzeugen können, obwohl diese möglicherweise andere Verschleißeigenschaften aufweisen.

- Wenn Ihr Hauptaugenmerk auf einer echten schwarzen Oberfläche liegt: Beschichtungen wie diamantähnlicher Kohlenstoff (DLC) oder solche, die Chrom- oder Titan-Targets mit spezifischen Gasen verwenden, sind der Industriestandard für die Erzeugung tiefer, haltbarer schwarzer Oberflächen.

Letztendlich ist die Farbe einer PVD-Oberfläche untrennbar mit ihren hochleistungsfähigen physikalischen Eigenschaften verbunden.

Zusammenfassungstabelle:

| Gängige PVD-Farbe | Typische Materialverbindung | Hauptmerkmale |

|---|---|---|

| Gold | Titannitrid (TiN) | Hohe Härte, ausgezeichnete Verschleißfestigkeit |

| Roségold | Zirkoniumnitrid (ZrN) | Dekorativ, gute Korrosionsbeständigkeit |

| Schwarz | Titancarbonitrid (TiCN) / DLC | Tiefschwarz, sehr haltbar, geringe Reibung |

| Bronze | Zirkoniumbasierte Verbindungen | Warme, dekorative Oberfläche |

| Blau/Lila | Zirkoniumnitrid mit Variationen | Irisierend, einzigartige Ästhetik |

Benötigen Sie eine spezifische, hochleistungsfähige Oberfläche für Ihre Komponenten?

Die richtige PVD-Farbe ist mehr als nur eine ästhetische Wahl – sie ist eine entscheidende Entscheidung für Haltbarkeit und Leistung. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die erforderlich sind, um präzise, reproduzierbare PVD-Beschichtungen für Branchen von der Luft- und Raumfahrt bis hin zu medizinischen Geräten zu erzielen.

Unsere Expertise kann Ihnen helfen, das ideale Beschichtungsmaterial und die optimalen Prozessparameter auszuwählen, um Ihre genauen Anforderungen an Härte, Korrosionsbeständigkeit und Aussehen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre PVD-Beschichtungsprojekte unterstützen und den Wert Ihres Produkts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen