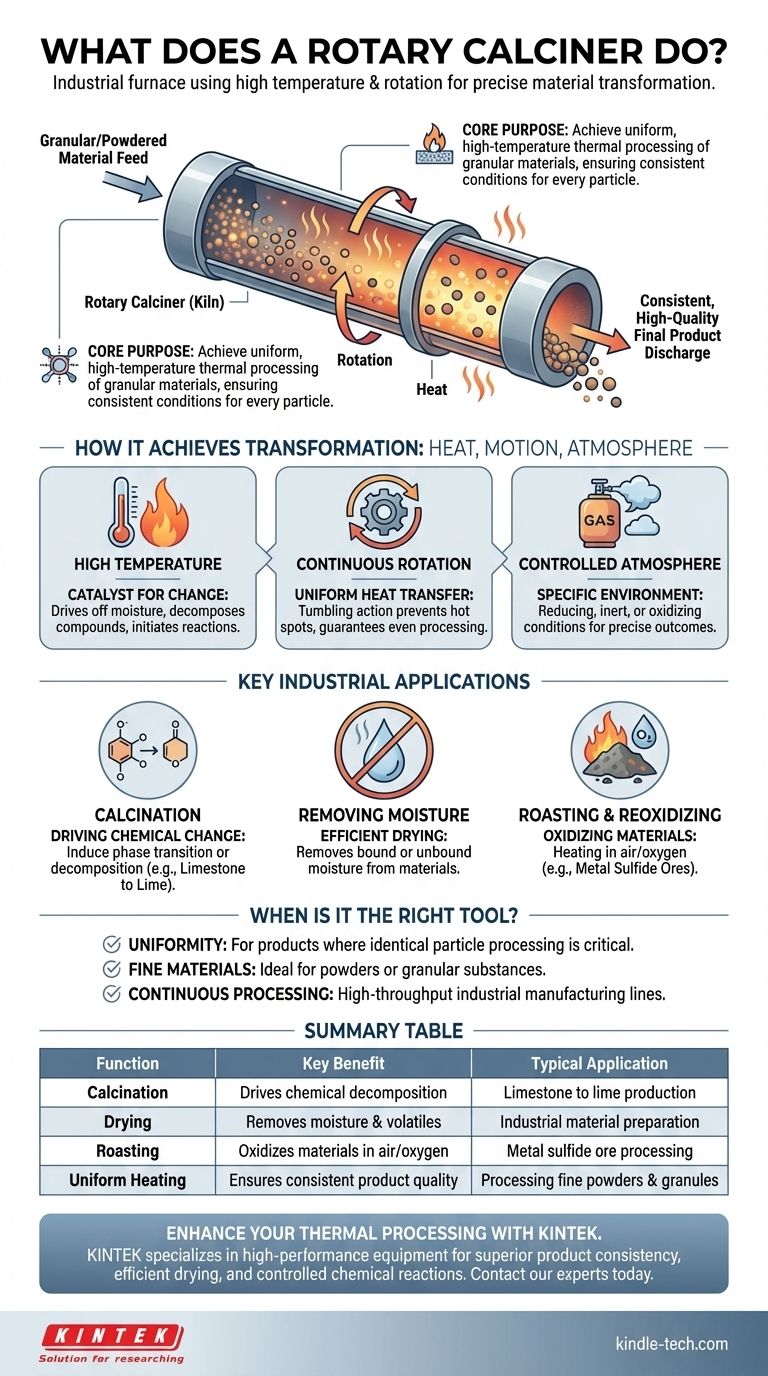

Im Kern ist ein Drehrohrofen ein Industrieofen, der hohe Temperaturen und Rotation nutzt, um Materialien umzuwandeln. Er ist darauf ausgelegt, den chemischen oder physikalischen Zustand einer Substanz präzise zu verändern, oft durch Entfernen von Feuchtigkeit, Auslösen chemischer Reaktionen oder Verändern der Materialzusammensetzung unter sorgfältig kontrollierten atmosphärischen Bedingungen.

Der wesentliche Zweck eines Drehrohrofens ist es, eine gleichmäßige, hochtemperaturige thermische Verarbeitung von körnigen oder pulverförmigen Materialien zu erreichen. Seine kontinuierliche Rotation stellt sicher, dass jedes Partikel den gleichen Bedingungen ausgesetzt ist, was zu einem konsistenten und hochwertigen Endprodukt führt.

Wie ein Drehrohrofen die Materialumwandlung erreicht

Ein Drehrohrofen, manchmal auch als Drehofen bezeichnet, kombiniert drei kritische Elemente – Wärme, Bewegung und Atmosphäre – um Materialien mit einem hohen Grad an Kontrolle zu verarbeiten.

Die Rolle hoher Temperaturen

Die primäre Funktion besteht darin, Materialien auf ein spezifisches Temperaturprofil zu erhitzen. Diese thermische Energie ist der Katalysator für die gewünschten physikalischen oder chemischen Veränderungen.

Diese hohen Temperaturen sind unerlässlich für Prozesse wie das Austreiben von Wasser, das Zersetzen von Verbindungen oder das Einleiten chemischer Reaktionen, die unter normalen Bedingungen nicht stattfinden würden.

Die Bedeutung der Rotation

Der "Dreh"-Aspekt ist das entscheidende Unterscheidungsmerkmal. Ein großes, rotierendes zylindrisches Rohr ist leicht geneigt, wodurch das Material von der Zuführseite zur Austragsseite rollt und sich bewegt.

Diese Taumelbewegung sorgt für einen gleichmäßigen Wärmeübergang im gesamten Materialbett. Sie verhindert Hotspots und garantiert, dass jedes Partikel gleichmäßig verarbeitet wird, was für die Produktqualität entscheidend ist.

Kontrollierte atmosphärische Bedingungen

Viele fortschrittliche Prozesse erfordern eine spezifische Atmosphäre im Ofen. Drehrohröfen sind so konzipiert, dass sie mit kontrollierten Umgebungen betrieben werden können.

Dies könnte eine reduzierende Atmosphäre zur Deoxidation von Metallen, eine inerte Atmosphäre zur Verhinderung unerwünschter Reaktionen oder eine oxidierende Atmosphäre für Prozesse wie das Rösten umfassen.

Wichtige industrielle Anwendungen

Die Kombination dieser Elemente macht Drehrohröfen vielseitig für verschiedene zentrale industrielle Prozesse einsetzbar.

Kalzinierung: Chemische Veränderungen herbeiführen

Kalzinierung ist der Prozess, bei dem ein festes Material erhitzt wird, um einen flüchtigen Anteil auszutreiben und einen Phasenübergang oder eine chemische Zersetzung herbeizuführen.

Ein gängiges Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat) zur Herstellung von Kalk (Calciumoxid) und Kohlendioxid.

Entfernung von Feuchtigkeit und flüchtigen Bestandteilen

Im einfachsten Fall kann ein Drehrohrofen als hocheffizienter industrieller Trockner fungieren. Er entfernt gebundene oder ungebundene Feuchtigkeit aus einer Vielzahl von Materialien.

Dies ist ein grundlegender Schritt bei der Vorbereitung von Materialien für die weitere Verarbeitung oder zur Herstellung eines fertigen, trockenen Produkts.

Rösten und Reoxidieren

Rösten ist ein metallurgischer Prozess, bei dem eine Substanz in Gegenwart von Luft oder Sauerstoff erhitzt wird.

Dies wird oft verwendet, um Metallsulfiderze in Metalloxide umzuwandeln, die leichter zu reinem Metall reduziert werden können. Es kann auch verwendet werden, um feine Metalloxidpartikel präzise zu reoxidieren.

Wann ein Drehrohrofen das richtige Werkzeug ist

Während andere Öfen hohe Temperaturen erreichen können, wird der Drehrohrofen speziell dann gewählt, wenn die Materialeigenschaften und Verarbeitungsziele seine einzigartigen Fähigkeiten erfordern.

Der Bedarf an Gleichmäßigkeit

Wenn die Qualität Ihres Endprodukts davon abhängt, dass jedes Partikel identisch verarbeitet wird, ist die Taumelbewegung eines Drehrohrofens ein erheblicher Vorteil gegenüber statischen Chargenöfen.

Verarbeitung feiner oder körniger Materialien

Das Design ist ideal für die Verarbeitung feiner Partikel, Pulver oder körniger Materialien, die in einem statischen Bett schwer gleichmäßig zu erhitzen wären.

Anforderungen an die kontinuierliche Verarbeitung

Drehrohröfen sind inhärent kontinuierliche Systeme. Material wird ständig an einem Ende zugeführt und am anderen Ende ausgetragen, was sie ideal für industrielle Fertigungslinien mit hohem Durchsatz macht.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob ein Drehrohrofen geeignet ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Herbeiführung einer chemischen Veränderung liegt: Die präzise Temperatur- und Atmosphärenkontrolle des Kalzinierers ist unerlässlich, um Reaktionen wie Zersetzung oder Phasenänderungen voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf einer gleichbleibenden Produktqualität liegt: Die kontinuierliche Rotation und Taumelbewegung bieten eine unvergleichliche Gleichmäßigkeit bei der Verarbeitung körniger Materialien.

- Wenn Ihr Hauptaugenmerk auf der Trocknung großer Mengen liegt: Ein Drehsystem bietet eine kontinuierliche und effiziente Methode zur Entfernung von Feuchtigkeit aus einem konstanten Materialstrom.

Letztendlich ist dieses Gerät ein leistungsstarkes Werkzeug, um eine hochkontrollierte und gleichmäßige thermische Verarbeitung im industriellen Maßstab zu erreichen.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Typische Anwendung |

|---|---|---|

| Kalzinierung | Fördert die chemische Zersetzung | Kalkstein zu Kalkproduktion |

| Trocknung | Entfernt Feuchtigkeit & flüchtige Bestandteile | Industrielle Materialvorbereitung |

| Röstung | Oxidiert Materialien in Luft/Sauerstoff | Verarbeitung von Metallsulfiderzen |

| Gleichmäßige Erwärmung | Gewährleistet konsistente Produktqualität | Verarbeitung feiner Pulver & Granulate |

Bereit, Ihre thermische Verarbeitung mit Präzision und Gleichmäßigkeit zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und industrielle Lösungen für die thermische Verarbeitung. Unser Fachwissen in der Drehrohrofen-Technologie kann Ihnen helfen, überragende Produktkonsistenz, effiziente Hochvolumen-Trocknung und kontrollierte chemische Reaktionen für Ihre körnigen oder pulverförmigen Materialien zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihren spezifischen Prozess optimieren und die hochwertigen Ergebnisse liefern kann, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was sind die Nachteile von Drehrohrofenverbrennungsanlagen? Hohe Kosten und betriebliche Komplexität

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Was sind die Vor- und Nachteile von Drehrohröfen? Maximale Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung