Im Wesentlichen ist ein Sputter-Coater ein Gerät, das eine ultradünne, gleichmäßige Schicht eines Materials auf die Oberfläche eines anderen abscheidet. Dieser Prozess, bekannt als Sputtern, findet in einem Hochvakuum statt und wird verwendet, um hochpräzise Beschichtungen für Anwendungen von der Halbleiterfertigung bis zur Probenpräparation für die Elektronenmikroskopie zu erzeugen.

Sputterbeschichtung lässt sich am besten als eine hochkontrollierte Kollision auf atomarer Ebene verstehen. Sie verwendet energetisierte Gasionen als mikroskopische Projektile, um Atome von einem Quellmaterial (dem „Target“) abzuspalten und sie als feinen, gleichmäßigen Film auf einer Probe (dem „Substrat“) abzuscheiden.

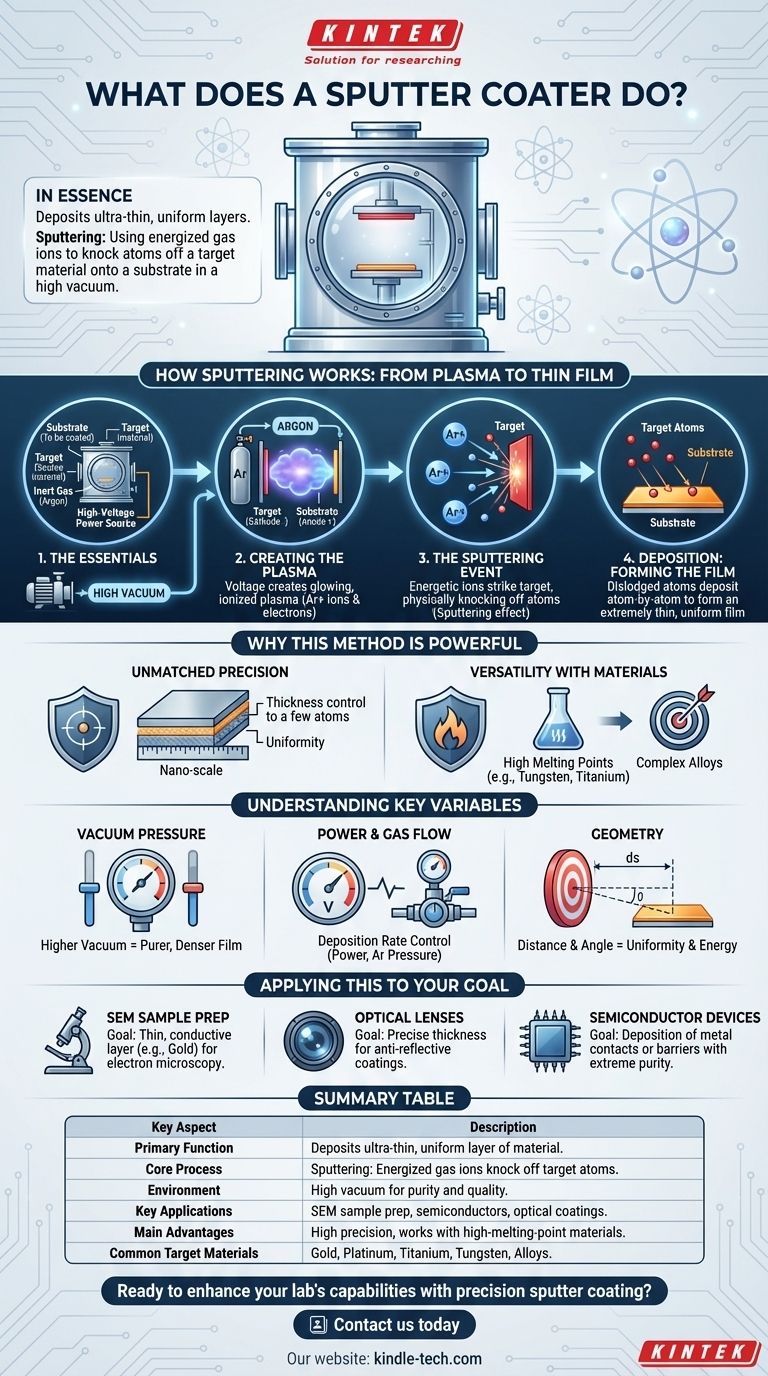

Wie Sputtern funktioniert: Vom Plasma zum Dünnfilm

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, was entscheidend ist, um die Reinheit und Qualität der endgültigen Beschichtung zu gewährleisten. Der Mechanismus lässt sich in einige wichtige Schritte unterteilen.

Die wesentlichen Bestandteile

Zunächst werden vier Komponenten benötigt: ein Substrat (das zu beschichtende Objekt), ein Target (das Material, mit dem beschichtet werden soll), ein Inertgas (typischerweise Argon) und eine Hochspannungsstromquelle.

Das Vakuum ist entscheidend, da es Luft und andere Verunreinigungen entfernt, die den Prozess stören oder im Dünnfilm eingeschlossen werden könnten.

Erzeugung des Plasmas

Sobald ein Hochvakuum erreicht ist, wird eine kleine Menge Inertgas, wie Argon, in die Kammer eingeführt. Anschließend wird eine Hochspannung zwischen dem Target (Kathode) und dem Substrathalter (Anode) angelegt.

Dieses intensive elektrische Feld energetisiert das Argongas, spaltet Elektronen von den Atomen ab und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Das Sputter-Ereignis

Die positiv geladenen Argonionen werden mit Gewalt auf das negativ geladene Targetmaterial beschleunigt. Stellen Sie sich diese Ionen als eine subatomare Form des Sandstrahlens vor.

Beim Aufprall schlagen die energiereichen Ionen physikalisch Atome von der Oberfläche des Targets ab. Dieses Ausstoßen von Targetatomen ist der „Sputtereffekt“.

Abscheidung: Filmbildung

Die abgelösten Atome vom Target bewegen sich durch die Vakuumkammer und landen auf der Oberfläche des Substrats.

Da dies Atom für Atom geschieht, bauen sich die Atome zu einem extrem dünnen, gleichmäßigen und konsistenten Film auf, der das Substrat gleichmäßig beschichtet.

Warum diese Methode so leistungsfähig ist

Sputtern ist nicht die einzige Methode zur Herstellung eines Dünnfilms, aber seine einzigartigen Eigenschaften machen es für Hochleistungsanwendungen unverzichtbar.

Unübertroffene Präzision

Der Prozess ermöglicht eine außergewöhnlich hohe Kontrolle über die Dicke und Gleichmäßigkeit der Beschichtung, wodurch Filme erzeugt werden können, die nur wenige Atome dick sind.

Materialvielfalt

Sputtern ist besonders effektiv für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie Wolfram oder Titan, die mit thermischen Verdampfungsmethoden schwierig oder unmöglich abzuscheiden sind. Es funktioniert auch hervorragend für die Herstellung von Filmen aus komplexen Legierungen, wobei die ursprüngliche Zusammensetzung der Legierung in der Endbeschichtung erhalten bleibt.

Die Schlüsselvariablen verstehen

Die Qualität und die Eigenschaften des gesputterten Films sind kein Zufall; sie sind das Ergebnis einer sorgfältigen Kontrolle mehrerer wichtiger Prozessparameter. Die Änderung dieser Variablen wirkt sich direkt auf das Ergebnis aus.

Die Rolle des Vakuumdrucks

Der Vakuumgrad ist entscheidend. Ein höheres Vakuum bedeutet, dass weniger streunende Gasmoleküle vorhanden sind, die mit den gesputterten Atomen kollidieren könnten, während sie vom Target zum Substrat gelangen, was zu einem reineren, dichteren Film führt.

Der Einfluss von Leistung und Gas

Die an das Target angelegte Spannung und der Strom (die Leistung) sowie der Druck des Sputtergases (Argon) beeinflussen direkt die Abscheiderate. Eine höhere Leistung bedeutet im Allgemeinen, dass mehr Ionen erzeugt werden und diese mit größerer Kraft auf das Target treffen, wodurch die Geschwindigkeit, mit der der Film abgeschieden wird, erhöht wird.

Die Geometrie des Systems

Die physikalische Anordnung, wie der Abstand vom Target zum Substrat, spielt ebenfalls eine wichtige Rolle. Dieser Abstand beeinflusst die Gleichmäßigkeit der Beschichtung und die Energie, mit der die gesputterten Atome am Substrat ankommen.

Anwendung auf Ihr Ziel

Die spezifischen Einstellungen, die Sie an einem Sputter-Coater verwenden, hängen vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Präparation einer nicht-leitenden Probe für ein REM (Rasterelektronenmikroskop) liegt: Ihr Ziel ist eine sehr dünne, gleichmäßige leitfähige Schicht (wie Gold oder Platin), um Aufladung zu verhindern. Daher werden Sie eine geringe Leistung und Prozesszeit priorisieren, um eine Beschichtung von wenigen Nanometern zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung optischer Linsen liegt: Sie benötigen eine präzise Kontrolle der Schichtdicke, um Antireflexionsbeschichtungen zu erzeugen, was eine sorgfältige Kalibrierung von Leistung, Druck und Abscheidezeit erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleiterbauelementen liegt: Sie verwenden Sputtern, um verschiedene Metallschichten abzuscheiden, die als elektrische Kontakte oder Barrieren dienen, was extreme Reinheit, Hochvakuum und wiederholbare Prozesskontrolle erfordert.

Letztendlich bietet die Sputterbeschichtung eine leistungsstarke Methode zur Oberflächengestaltung auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Abscheidung einer ultradünnen, gleichmäßigen Materialschicht auf einem Substrat |

| Kernprozess | Sputtern: Verwendung von energetisierten Gasionen, um Atome von einem Targetmaterial abzuspalten |

| Umgebung | Hochvakuumkammer zur Gewährleistung von Reinheit und Qualität |

| Hauptanwendungen | REM-Probenpräparation, Halbleiterfertigung, optische Beschichtungen |

| Hauptvorteile | Hohe Präzision, gleichmäßige Beschichtungen, funktioniert mit hochschmelzenden Materialien |

| Gängige Targetmaterialien | Gold, Platin, Titan, Wolfram, verschiedene Legierungen |

Bereit, die Fähigkeiten Ihres Labors mit präziser Sputterbeschichtung zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputter-Coater, die für Anwendungen wie die REM-Probenpräparation, Halbleiterforschung und die Entwicklung optischer Beschichtungen konzipiert sind. Unsere Lösungen liefern die ultradünnen, gleichmäßigen Beschichtungen, die Ihre Arbeit erfordert, mit der Zuverlässigkeit und Präzision, auf die Labore zählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputterbeschichtungsgeräte Ihre spezifischen Laboranforderungen erfüllen und Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen