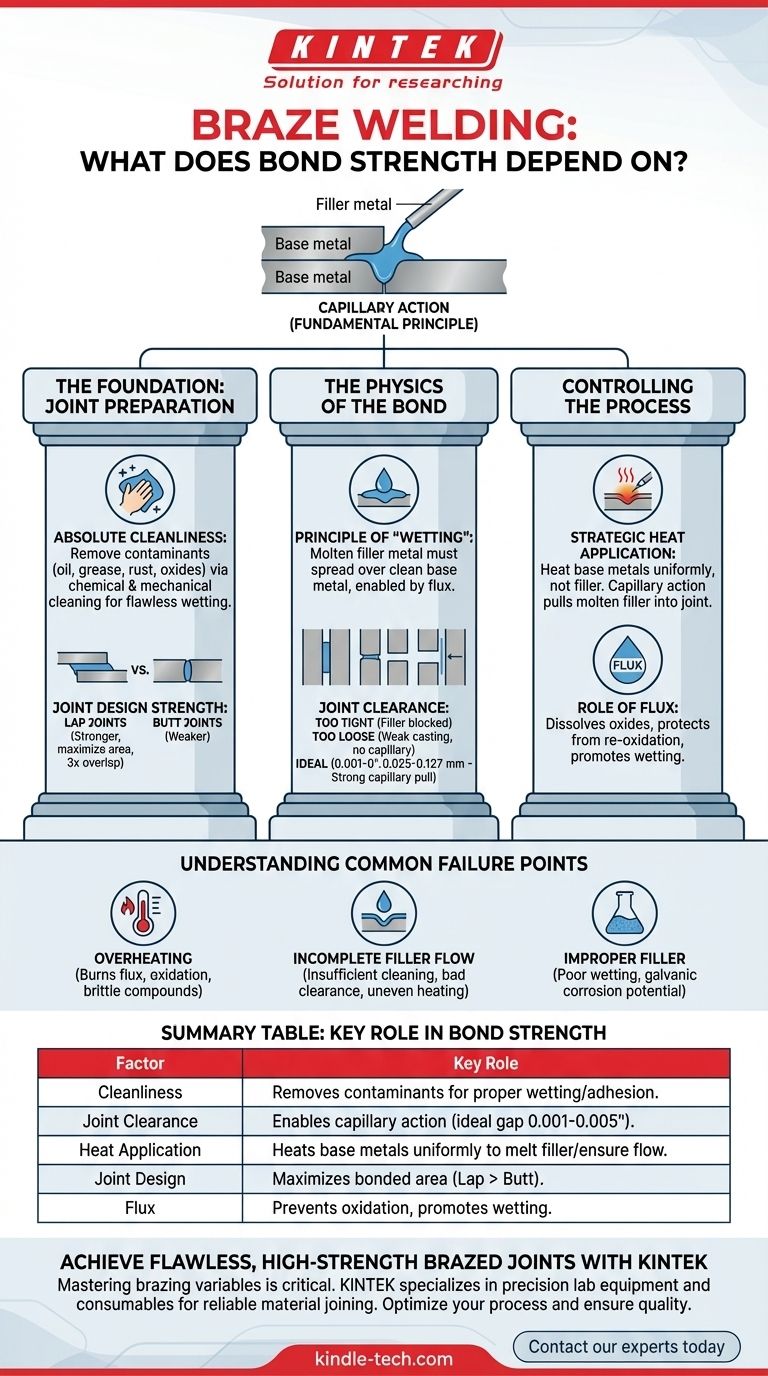

Beim Hartlöten hängt die Haftfestigkeit grundlegend von der Kapillarwirkung ab, die von drei kritischen Faktoren bestimmt wird: der Sauberkeit der Grundmetalle, dem Spalt (Abstand) zwischen den Teilen und der korrekten Wärmeanwendung. Im Gegensatz zum traditionellen Schweißen schmilzt das Hartlöten die Grundmetalle nicht; seine Festigkeit resultiert aus einer metallurgischen Verbindung, die entsteht, wenn ein Zusatzwerkstoff auf einer großen, sauberen Oberfläche haftet.

Die ultimative Festigkeit einer Hartlötverbindung wird nicht allein durch die Festigkeit des Zusatzwerkstoffs bestimmt, sondern durch das Design der Verbindung und die Perfektion des Verbindungsprozesses. Eine starke Lötverbindung ist das Ergebnis der Maximierung der verbundenen Oberfläche und der Sicherstellung, dass diese Oberfläche einwandfrei vom Zusatzwerkstoff benetzt wird.

Die Grundlage: Vorbereitung der Verbindung

Die überwiegende Mehrheit der Hartlötfehler lässt sich auf eine unzureichende Vorbereitung zurückführen. Die metallurgische Verbindung, die das Herzstück des Prozesses bildet, kann sich nicht bilden, wenn die Oberflächen nicht makellos und richtig konfiguriert sind.

Die absolute Notwendigkeit der Sauberkeit

Verunreinigungen wie Öl, Fett, Rost und Oxide wirken als physikalische Barriere und verhindern, dass das geschmolzene Lot in engen Kontakt mit dem Grundmetall tritt. Dies verhindert die Bildung der Verbindung.

Die Reinigung ist ein zweistufiger Prozess: chemische Reinigung (mit Entfettern oder Lösungsmitteln zur Entfernung von Ölen), gefolgt von mechanischer Reinigung (mit einer Drahtbürste, Schleifpapier oder Schleifen zur Entfernung von Oxiden). Die Oberfläche sollte unmittelbar vor der Montage sauber und glänzend sein.

Festigkeit durch Verbindungsdesign

Da das Grundmetall nicht geschmolzen wird, ist die Festigkeit der Verbindung eine Funktion der gesamten verbundenen Oberfläche.

Überlappverbindungen sind beim Löten von Natur aus stärker als Stoßverbindungen. Eine gute Faustregel ist, die Überlapplänge so zu gestalten, dass sie mindestens das Dreifache der Dicke des dünnsten Grundmetallteils beträgt. Dieses Design stellt sicher, dass die Verbindung stärker ist als die Grundmetalle selbst.

Die Physik der Verbindung: Kapillarwirkung

Die Kapillarwirkung ist das Phänomen, das das geschmolzene Lot in den engen Spalt zwischen den beiden Grundmetallteilen zieht und es vollständig in der gesamten Verbindung verteilt. Damit dies funktioniert, müssen zwei Bedingungen erfüllt sein.

Das Prinzip der "Benetzung"

Benetzung ist die Fähigkeit einer Flüssigkeit, sich auf einer festen Oberfläche auszubreiten. Stellen Sie sich vor, wie Wasser auf einer gewachsten Motorhaube abperlt (schlechte Benetzung) im Vergleich dazu, wie es sich auf einer sauberen Glasscheibe ausbreitet (gute Benetzung).

Für eine starke Verbindung muss das geschmolzene Lot das Grundmetall "benetzen". Dies geschieht nur auf einer perfekt sauberen, oxidfreien Oberfläche, wo Flussmittel seine wesentliche Rolle spielt.

Die "Goldlöckchen"-Regel des Spaltabstands

Der Spalt zwischen den Teilen ist der wichtigste Parameter für die Erzielung maximaler Festigkeit.

- Zu eng: Ist der Spalt zu klein, kann das Lot nicht in die Verbindung fließen.

- Zu locker: Ist der Spalt zu groß, geht die Kapillarwirkung verloren. Die Verbindung wird mit Lot gefüllt, aber es wird im Wesentlichen ein schwacher Guss mit sehr geringer Verbindungsfestigkeit sein.

Für die meisten gängigen Lote liegt der ideale Spalt zwischen 0,001 und 0,005 Zoll (0,025 bis 0,127 mm). Dieser winzige Spalt erzeugt die starke Kapillarkraft, die benötigt wird, um das Füllmaterial in die gesamte Verbindung zu ziehen.

Den Prozess steuern: Hitze, Flussmittel und Füllmaterial

Bei einer sauberen, richtig konstruierten Verbindung hängt der Erfolg nun von der Ausführung ab. Ziel ist es, die gesamte Verbindungsbaugruppe gleichmäßig auf die Löttemperatur zu bringen.

Die Rolle des Flussmittels

Flussmittel ist eine chemische Verbindung, die drei Zwecke erfüllt:

- Es löst und entfernt alle restlichen Oxide auf dem Grundmetall.

- Es schützt das Teil beim Erhitzen vor erneuter Oxidation.

- Es fördert die Benetzungswirkung des Lots und hilft ihm, reibungslos zu fließen.

Das Schmelzen des Flussmittels kann auch als nützlicher Temperaturindikator dienen, dass das Grundmetall sich der Löttemperatur nähert.

Strategische Wärmeanwendung

Ein häufiger Fehler ist es, das Lot direkt zu erhitzen. Die korrekte Technik besteht darin, die Grundmetalle zu erhitzen.

Die Wärme sollte breit und gleichmäßig auf den gesamten Verbindungsbereich angewendet werden. Wenn die Grundmetalle die Arbeitstemperatur des Lots erreichen, schmelzen sie es bei Kontakt. Die Kapillarwirkung zieht dieses geschmolzene Lot dann in die Verbindung, unabhängig von der Schwerkraft.

Häufige Fehlerquellen verstehen

Ein tiefes Verständnis, warum Verbindungen versagen, ist entscheidend, um ihren Erfolg zu gewährleisten. Das Vertrauen in eine gelötete Verbindung entsteht aus dem Wissen, dass Sie diese häufigen Fallstricke vermieden haben.

Überhitzung: Der stille Festigkeitskiller

Zu viel Hitze ist genauso schlecht wie zu wenig. Überhitzung kann das Flussmittel verbrennen, was zu starker Oxidation führt, die den Lotfluss stoppt. Sie kann auch dazu führen, dass das Lot übermäßig mit dem Grundmetall legiert, wodurch spröde intermetallische Verbindungen entstehen, die die Duktilität und Festigkeit der Verbindung drastisch reduzieren.

Unvollständiger Lotfluss

Wenn Sie eine fehlerhafte Verbindung zerlegen und Bereiche sehen, die nicht mit Lot bedeckt sind, deutet dies auf einen Prozessfehler hin. Die Ursache ist fast immer eine von drei Dingen: unzureichende Reinigung, falscher Spaltabstand oder ungleichmäßiges Erhitzen, das kalte Stellen erzeugt hat.

Falsche Lotwahl

Das Lot muss chemisch mit den zu verbindenden Grundmetallen kompatibel sein. Die Verwendung des falschen Lots kann zu schlechter Benetzung, einer schwachen Verbindung oder sogar zu einer potenziellen galvanischen Korrosion in der fertigen Baugruppe führen, insbesondere beim Verbinden ungleicher Metalle.

Die richtige Wahl für Ihr Ziel treffen

Um diese Prinzipien in die Praxis umzusetzen, passen Sie Ihren Ansatz an die spezifischen Anforderungen Ihrer Verbindung an.

- Wenn Ihr Hauptaugenmerk auf maximaler Zug- und Scherfestigkeit liegt: Entwerfen Sie eine Überlappverbindung mit einer Überlappung von mindestens dem 3-fachen der Dicke des dünnsten Metalls und halten Sie einen präzisen, engen Spalt ein.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle liegt (z. B. Kupfer mit Stahl): Priorisieren Sie die Auswahl eines Lots und Flussmittelsystems, das speziell für diese Kombination entwickelt wurde, um chemische Kompatibilität und ordnungsgemäße Benetzung zu gewährleisten.

- Wenn Sie inkonsistente Ergebnisse oder Fehler feststellen: Bewerten Sie sofort Ihr Reinigungsprotokoll und Ihre Wärmekontrolle neu. Die meisten Probleme werden gelöst, indem man bei der Vorbereitung sorgfältiger vorgeht und sicherstellt, dass die gesamte Verbindung gleichmäßig erhitzt wird.

Eine erfolgreiche Hartlötverbindung ist das direkte Ergebnis eines sorgfältig kontrollierten Prozesses, der Sauberkeit, Präzision und ein grundlegendes Verständnis der Materialwechselwirkungen priorisiert.

Zusammenfassungstabelle:

| Faktor | Schlüsselrolle bei der Haftfestigkeit |

|---|---|

| Sauberkeit | Entfernt Verunreinigungen für eine ordnungsgemäße Benetzung und Haftung des Lots. |

| Spaltabstand | Ermöglicht Kapillarwirkung; idealer Spalt beträgt 0,001-0,005 Zoll. |

| Wärmeanwendung | Erhitzt Grundmetalle gleichmäßig, um Lot zu schmelzen und vollständigen Fluss zu gewährleisten. |

| Verbindungsdesign | Maximiert die verbundene Oberfläche; Überlappverbindungen sind stärker als Stoßverbindungen. |

| Flussmittel | Verhindert Oxidation und fördert die Benetzung für eine makellose Verbindung. |

Erzielen Sie makellose, hochfeste Hartlötverbindungen mit KINTEK

Die Beherrschung der Variablen beim Hartlöten ist entscheidend für die Verbindungsfestigkeit. Ob Sie ungleiche Metalle verbinden oder maximale Zugfestigkeit benötigen, die richtige Ausrüstung und Verbrauchsmaterialien sind für wiederholbaren Erfolg unerlässlich.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Materialfügeanwendungen. Wir bieten die zuverlässigen Werkzeuge und den fachkundigen Support, den Ihr Labor benötigt, um sicherzustellen, dass jede Hartlötverbindung die höchsten Standards an Festigkeit und Qualität erfüllt.

Lassen Sie uns Ihnen helfen, Ihren Lötprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was passiert, wenn man heißes Metall komprimiert? Ein Leitfaden zur plastischen Verformung & Rekristallisation

- Warum ist Presskraft beim Sintern wichtig? Erzielen Sie dichtere, stärkere Materialien schneller

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was ist die Auswirkung der Druckerhöhung während des Sinterns im Warmpressen? Optimierung von Dichte, Zeit und Temperatur

- Was ist druckunterstütztes Sintern? Erreichen Sie dichtere, stärkere Materialien schneller