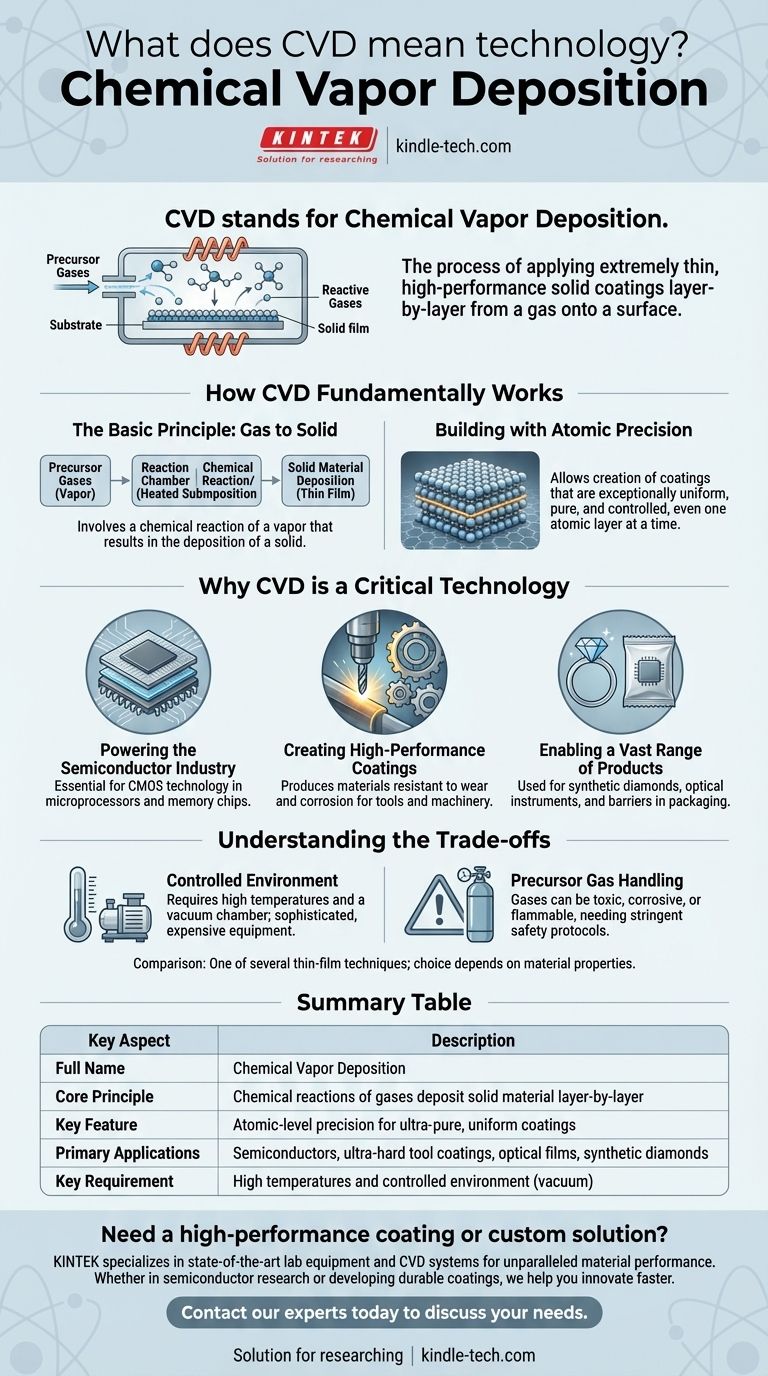

CVD steht für Chemical Vapor Deposition (Chemische Gasphasenabscheidung). Es ist ein äußerst vielseitiges Herstellungsverfahren, das verwendet wird, um extrem dünne, hochleistungsfähige feste Beschichtungen auf eine Oberfläche aufzubringen. Die Technik funktioniert, indem reaktive Gase in eine Kammer geleitet werden, die dann ein festes Material Schicht für Schicht auf ein Zielobjekt abscheiden.

Im Kern ist die Chemische Gasphasenabscheidung eine grundlegende Technologie für den Aufbau fortschrittlicher Materialien vom Atom aufwärts. Es ist der Prozess, der die Schaffung von allem ermöglicht, von den komplexen Schichten in einem Computerchip bis zur ultraharten Beschichtung auf einem Bohrer.

Wie CVD grundsätzlich funktioniert

Der Name „Chemical Vapor Deposition“ beschreibt den Prozess perfekt. Er beinhaltet eine chemische Reaktion eines Dampfes (Gases), die zur Abscheidung eines Feststoffes führt.

Das Grundprinzip: Gas zu Feststoff

Der Prozess beginnt damit, dass ein Objekt, bekannt als Substrat, in eine Reaktionskammer gelegt wird. Anschließend werden ein oder mehrere flüchtige Prekursor-Gase in diese Kammer eingeleitet.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen einen dünnen Film aus festem Material. Diese abgeschiedene Schicht ist die gewünschte Beschichtung.

Aufbau mit atomarer Präzision

Die Stärke von CVD liegt in ihrer Präzision. Der Prozess ermöglicht die Herstellung von Beschichtungen, die außergewöhnlich gleichmäßig, rein und kontrolliert sind, manchmal nur eine atomare Schicht nach der anderen.

Dieses Maß an Kontrolle macht CVD für die Herstellung mikroskopischer Komponenten unverzichtbar, bei denen selbst die geringste Unvollkommenheit zu einem Fehler führen kann.

Warum CVD eine kritische Technologie ist

CVD ist kein Nischenprozess; es ist ein Eckpfeiler der modernen Fertigung in nahezu jeder Branche und ermöglicht die Herstellung kleiner, leistungsstarker und langlebiger Produkte.

Antrieb der Halbleiterindustrie

Die gesamte digitale Welt basiert auf Halbleitern. CVD ist unerlässlich für die Herstellung der Complementary Metal-Oxide-Semiconductor (CMOS)-Technologie, die in integrierten Schaltkreisen, Mikroprozessoren und Speicherchips verwendet wird. Die unglaublich komplexen und winzigen Schichten innerhalb dieser Komponenten werden mittels CVD aufgebaut.

Erstellung von Hochleistungsbeschichtungen

CVD wird verwendet, um Materialien herzustellen, die außergewöhnlich hart und widerstandsfähig gegen Verschleiß und Korrosion sind. Dies ist entscheidend für industrielle Anwendungen wie die Beschichtung von Werkzeugmaschinen, Lagern und anderen Teilen, die extremen Bedingungen standhalten müssen.

Ermöglichung einer Vielzahl von Produkten

Die Anwendungen von CVD sind unglaublich vielfältig. Es wird verwendet, um synthetische Diamanten sowohl für industrielle als auch für Schmuckzwecke herzustellen und die dünne Aluminiumbarriere in Kartoffelchipstüten aufzubringen. Es wird auch zur Herstellung von Dielektrika, optischen Instrumenten und sogar Pigmenten wie Ruß verwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD ein komplexer Prozess mit spezifischen Anforderungen, die ihn für nicht jede Anwendung geeignet machen.

Die Notwendigkeit einer kontrollierten Umgebung

CVD erfordert typischerweise hohe Temperaturen und eine Vakuumkammer, um effektiv zu arbeiten. Die Ausrüstung ist anspruchsvoll und erfordert eine präzise Kontrolle über Temperatur, Druck und Gasfluss, was den Prozess teuer machen kann.

Handhabung von Prekursor-Gasen

Die als Bausteine für die Beschichtungen verwendeten Prekursor-Gase können oft giftig, korrosiv oder brennbar sein. Dies erfordert strenge Sicherheitsprotokolle und spezielle Handhabungsgeräte, was die betriebliche Komplexität erhöht.

Vergleich mit anderen Methoden

CVD ist nur eine von mehreren Dünnschichtabscheidungstechniken. Für einige Materialien oder Anwendungen können andere Methoden wie die Physikalische Gasphasenabscheidung (PVD) geeigneter oder kostengünstiger sein. Die Wahl hängt vollständig von den gewünschten Materialeigenschaften und dem zu beschichtenden Substrat ab.

Wie Sie dies in Ihrem Bereich anwenden können

Das Verständnis von CVD ermöglicht es Ihnen, seine Auswirkungen auf verschiedene Sektoren zu erkennen und die Präzisionstechnik hinter vielen modernen Produkten zu würdigen.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Computer liegt: Betrachten Sie CVD als den grundlegenden Prozess, der die Schaffung der Mikroprozessoren und Speicher ermöglicht, die unsere digitale Welt antreiben.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft und -technik liegt: Sehen Sie CVD als ein leistungsstarkes Werkzeug zur Entwicklung ultrareiner, langlebiger Beschichtungen, die die Eigenschaften von Grundmaterialien verbessern.

- Wenn Ihr Hauptaugenmerk auf Konsumgütern liegt: Erkennen Sie CVD als eine verborgene Technologie, die für Merkmale wie die schützenden, kratzfesten Beschichtungen auf Optiken oder die Frischebarrieren in Lebensmittelverpackungen verantwortlich ist.

Letztendlich ist die Chemische Gasphasenabscheidung die Kunst, fortschrittliche Materialien aus der Gasphase aufzubauen, was sie zu einer unsichtbaren, aber unverzichtbaren Säule der modernen Technologie macht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Vollständiger Name | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) |

| Kernprinzip | Verwendet chemische Reaktionen von Gasen, um festes Material Schicht für Schicht auf ein Substrat abzuscheiden. |

| Hauptmerkmal | Ermöglicht Präzision auf atomarer Ebene für ultrareine, gleichmäßige Beschichtungen. |

| Primäre Anwendungen | Halbleiterfertigung, ultrahartes Werkzeugbeschichten, optische Filme, synthetische Diamanten. |

| Hauptanforderung | Hohe Temperaturen und eine kontrollierte Umgebung (oft eine Vakuumkammer). |

Benötigen Sie eine Hochleistungsbeschichtung oder eine maßgeschneiderte Dünnschichtlösung für Ihr Labor oder Ihre Produktionslinie?

Die präzise Steuerung und Materialvielfalt der CVD-Technologie machen die fortschrittliche Fertigung erst möglich. Bei KINTEK sind wir darauf spezialisiert, modernste Laborausrüstung und Verbrauchsmaterialien, einschließlich CVD-Systemen, bereitzustellen, um Ihnen zu einer unvergleichlichen Materialleistung zu verhelfen. Ob Sie in der Halbleiterforschung tätig sind, neue langlebige Beschichtungen entwickeln oder fortschrittliche Materialien erforschen, unser Fachwissen kann Ihnen helfen, schneller Innovationen zu entwickeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind