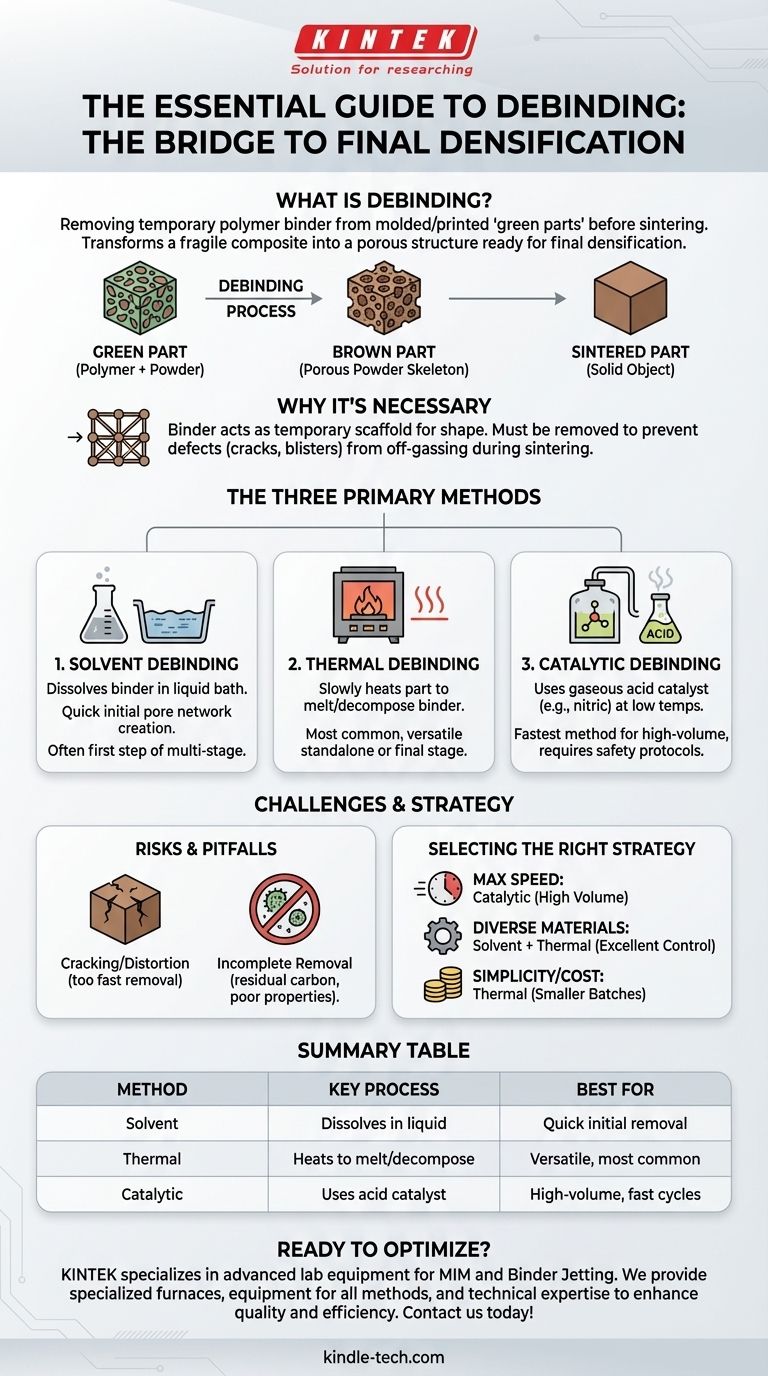

In der modernen Fertigung ist das Entbindern der wesentliche Prozess zur Entfernung eines temporären Polymer-„Bindemittels“ aus einem geformten oder gedruckten Bauteil, das als „Grünkörper“ bezeichnet wird. Dieser kritische Zwischenschritt findet nach der anfänglichen Formgebung (wie Metallpulverspritzguss oder Binder Jetting) und vor der abschließenden Wärmebehandlung (Sintern) statt, die die Materialpartikel zu einem dichten, festen Objekt verschmilzt.

Das Entbindern verwandelt einen zerbrechlichen Polymer-Pulver-Verbundstoff in eine poröse, reine Pulverstruktur, die für die endgültige Verdichtung bereit ist. Die Methode und Präzision der Bindemittelentfernung sind von größter Bedeutung, da sie direkt die strukturelle Integrität und Qualität des Endteils bestimmen.

Warum Entbindern ein notwendiger Schritt ist

Bevor ein Metall- oder Keramikpulver in seine endgültige Form gesintert werden kann, muss das Bindemittel, das ihm seine ursprüngliche Form verlieh, vollständig und sorgfältig entfernt werden.

Der "Grünkörper": Ein temporärer Verbundstoff

Ein "Grünkörper" ist das anfängliche Bauteil, das durch ein Verfahren wie Metallpulverspritzguss (MIM) oder Binder-Jet-3D-Druck hergestellt wird. Er besteht nicht aus reinem Metall oder Keramik, sondern ist eine Verbundmischung aus dem endgültigen Pulvermaterial und einer erheblichen Menge eines Polymerbindemittels.

Die Rolle des Bindemittels als "Gerüst"

Das Bindemittel fungiert als temporäres Gerüst. Während des Formens oder Druckens verflüssigt es sich, um die Pulverpartikel zu transportieren und die Formhohlräume zu füllen, und verfestigt sich dann, um dem Grünkörper seine präzise Form und genügend Festigkeit für die Handhabung zu verleihen.

Vorbereitung für das endgültige Sintern

Dieses Bindemittel muss entfernt werden, bevor das Teil in den Hochtemperatur-Sinterofen gelangt. Würde es darin verbleiben, würde das Bindemittel während des Sinterns schnell verbrennen und Gase freisetzen, die Risse, Blasen und katastrophale Defekte im Endbauteil verursachen würden. Das Entbindern entfernt dieses Gerüst auf kontrollierte Weise.

Die drei primären Entbinderungsmethoden

Die Wahl der Entbinderungsmethode hängt vom Bindemittelsystem, der Teilegeometrie, dem Material und den Produktionsanforderungen ab. Die meisten modernen Verfahren verwenden eine Kombination von Methoden.

1. Lösemittelentbindern

Beim Lösemittelentbindern wird der Grünkörper in ein Flüssigkeitsbad getaucht. Die Flüssigkeit wirkt als Lösemittel und löst einen erheblichen Teil des Bindemittelsystems auf.

Dieser Prozess ist oft der erste Schritt in einem mehrstufigen Ansatz. Er wirkt schnell, um ein Netzwerk von Poren im Teil zu öffnen, wodurch das verbleibende Bindemittel in einem nachfolgenden thermischen Schritt leichter entfernt werden kann.

2. Thermisches Entbindern

Das thermische Entbindern ist die gebräuchlichste Methode, entweder als eigenständiger Prozess oder als letzte Stufe nach dem Lösemittelentbindern. Das Teil wird langsam in einem Ofen mit kontrollierter Atmosphäre erhitzt.

Die Hitze schmilzt zunächst das restliche Bindemittel, wodurch es an die Oberfläche gelangt, und erhöht sich dann vorsichtig auf eine Temperatur, bei der das Bindemittel thermisch zersetzt und verdampft. Die Heizrate ist entscheidend, um Defekte zu vermeiden.

3. Katalytisches Entbindern

Dies ist die schnellste Methode. Die Grünkörper werden in einen Ofen mit einer gasförmigen Säure, typischerweise Salpetersäure, gegeben, die als Katalysator wirkt. Bei relativ niedrigen Temperaturen (um 120 °C) zerlegt der Katalysator das primäre Bindemittel (oft Polyacetal) in Formaldehyd, das dann aus dem Ofen abgeführt wird.

Obwohl extrem schnell, erfordert diese Methode aufgrund der Verwendung einer gefährlichen Säure spezielle Ausrüstung und strenge Sicherheitsprotokolle.

Den "Braunkörper" verstehen

Das Bauteil, das nach Abschluss des Entbinderungsprozesses existiert, wird als "Braunkörper" bezeichnet.

Ein zerbrechliches, poröses Gerüst

Der Braunkörper ist eine poröse Struktur, die fast ausschließlich aus Metall- oder Keramikpulver besteht. Das Bindemittel ist verschwunden, und die Pulverpartikel werden nur durch schwache Reibung und interpartikuläre Kräfte zusammengehalten.

Aufgrund seiner Porosität ist der Braunkörper extrem zerbrechlich und kreideartig. Er muss mit äußerster Vorsicht behandelt werden, um Bruch zu vermeiden, bevor er in den Sinterofen gelangt.

Der ideale Zustand zum Sintern

Das Netzwerk von Poren, das durch das entfernte Bindemittel entsteht, ist für ein erfolgreiches Sintern unerlässlich. Es ermöglicht eine gleichmäßige Wärmeübertragung und bietet den nötigen Raum für das Schrumpfen und Verdichten des Teils zu einem festen, hochleistungsfähigen Bauteil.

Kompromisse und Fallstricke verstehen

Das Entbindern ist ein heikles Gleichgewicht. Fehler in dieser Phase sind eine Hauptursache für Teileversagen.

Gefahr von Rissen und Verformungen

Wird das Bindemittel zu schnell entfernt – zum Beispiel durch zu schnelles Erhitzen des Teils – können die Gase des sich zersetzenden Polymers einen inneren Druck aufbauen. Dieser Druck führt zu Rissen im Teil oder lässt es zusammensacken und sich verformen.

Unvollständige Bindemittelentfernung

Das Versäumnis, das gesamte Bindemittel zu entfernen, ist gleichermaßen problematisch. Restkohlenstoff aus dem Bindemittel kann die Metallurgie während des Sinterns beeinträchtigen, was zu Sprödigkeit oder schlechten mechanischen Eigenschaften im Endteil führt.

Geschwindigkeit vs. Kosten und Komplexität

Das katalytische Entbindern bietet eine unübertroffene Geschwindigkeit für die Großserienproduktion, ist jedoch mit hohen Investitionskosten und erheblichen Sicherheits-/Umweltaspekten verbunden. Das thermische Entbindern ist langsamer, aber vielseitiger und in der Regel kostengünstiger in der Implementierung.

Die richtige Entbinderungsstrategie wählen

Ihre Wahl sollte direkt auf Ihre Produktionsziele, Materialwahl und Teilekomplexität abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktionsgeschwindigkeit für große Mengen liegt: Katalytisches Entbindern ist der Industriestandard für seine schnellen Zykluszeiten, trotz höherer Anfangsinvestitionen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien oder komplexer Geometrien liegt: Ein zweistufiges Lösemittel- und thermisches Verfahren bietet hervorragende Kontrolle und Vielseitigkeit für eine breite Palette von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und geringeren Gerätekosten für kleinere Chargen liegt: Ein reines thermisches Entbinderungsverfahren ist am einfachsten, erfordert jedoch die längsten Zykluszeiten.

Die Beherrschung des Entbinderungsprozesses ist die unverzichtbare Brücke zwischen einem Rohpulver und einem präzisionsgefertigten Endbauteil.

Zusammenfassungstabelle:

| Entbinderungsmethode | Schlüsselprozess | Am besten geeignet für |

|---|---|---|

| Lösemittelentbindern | Löst Bindemittel in Flüssigkeitsbad | Schnelle erste Entfernung, Schaffung einer porösen Struktur |

| Thermisches Entbindern | Erhitzt Teil zum Schmelzen/Zersetzen des Bindemittels | Vielseitige Anwendungen, gebräuchlichste Methode |

| Katalytisches Entbindern | Verwendet gasförmigen Säurekatalysator bei niedrigen Temperaturen | Großserienproduktion mit schnellen Zykluszeiten |

Bereit, Ihren Entbinderungsprozess zu optimieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Fertigungsanwendungen wie Metallpulverspritzguss (MIM) und Binder-Jet-3D-Druck. Unsere Lösungen helfen Ihnen, eine präzise Entbinderungskontrolle zu erreichen, Teilefehler zu vermeiden und erfolgreiche Sinterergebnisse sicherzustellen.

Wir bieten:

- Spezialisierte Entbinderungsöfen mit präziser Temperaturregelung

- Ausrüstung für Lösemittel-, thermische und katalytische Entbinderungsprozesse

- Technisches Fachwissen, um Ihre Produktionsziele und Materialanforderungen zu erfüllen

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Entbinderungslösungen Ihre Fertigungsqualität und Effizienz verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen