LPCVD steht für Low-Pressure Chemical Vapor Deposition (Niederdruck-chemische Gasphasenabscheidung). Es ist ein grundlegender Prozess, der in der Mikrofabrikation und Halbleiterfertigung verwendet wird, um außergewöhnlich hochwertige Dünnschichten aus Material auf einem Substrat, wie einem Siliziumwafer, aufzuwachsen. Diese Methode ist ein Eckpfeiler für den Aufbau der komplexen, geschichteten Strukturen, die moderne mikroelektronische Geräte bilden.

Der Begriff "Niederdruck" ist nicht nur ein Detail; er ist das entscheidende Merkmal, das den Prozess ermöglicht. Durch den Betrieb in einem nahezu vollständigen Vakuum erzeugt LPCVD Schichten mit überlegener Gleichmäßigkeit und einer unübertroffenen Fähigkeit, komplexe dreidimensionale Strukturen konform zu beschichten.

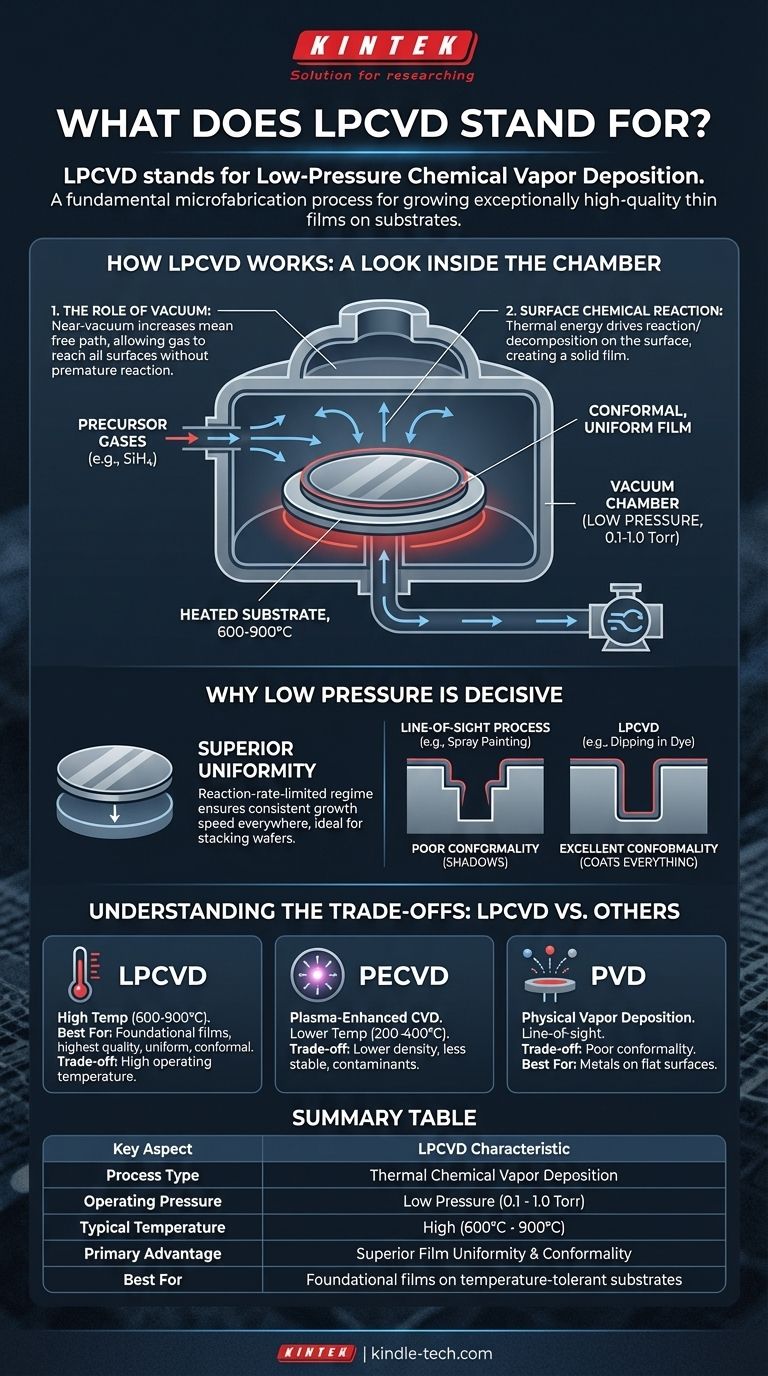

Wie LPCVD funktioniert: Ein Blick ins Innere der Kammer

LPCVD ist ein thermischer Prozess, der auf chemischen Reaktionen beruht, die direkt auf der Oberfläche eines beheizten Substrats stattfinden. Das Verständnis der Schlüsselelemente zeigt, warum es so effektiv ist.

Die Rolle des Vakuums (Niederdruck)

Der Prozess findet in einer versiegelten Kammer statt, in der der Druck auf ein nahezu vollständiges Vakuum (typischerweise 0,1 bis 1,0 Torr) reduziert wird. Dieser niedrige Druck ist entscheidend, da er die mittlere freie Weglänge der Gasmoleküle – den durchschnittlichen Abstand, den ein Molekül zurücklegt, bevor es mit einem anderen kollidiert – erheblich erhöht.

Dies ermöglicht es den Precursor-Gasen, sich in der gesamten Kammer zu bewegen und alle Substratoberflächen zu erreichen, ohne vorzeitig in der Gasphase zu reagieren.

Die chemische Reaktion auf der Oberfläche

Sobald die Kammer unter Vakuum steht, werden ein oder mehrere reaktive Precursor-Gase eingeleitet. Die Substrate werden auf hohe Temperaturen erhitzt, oft zwischen 600 °C und 900 °C.

Diese thermische Energie liefert die Aktivierungsenergie, die für die Reaktion oder Zersetzung der Precursor-Gase bei Kontakt mit der heißen Oberfläche erforderlich ist, wodurch eine feste, stabile Dünnschicht zurückbleibt. Zum Beispiel wird Silan-Gas (SiH₄) verwendet, um eine Schicht aus reinem Silizium abzuscheiden.

Das Ergebnis: Eine hochwertige Schicht

Da die Reaktion durch die Oberflächentemperatur und nicht durch den Gastransport angetrieben wird, wächst die Schicht mit einer sehr kontrollierten und vorhersehbaren Rate. Dies führt zu Schichten, die über das gesamte Substrat hinweg sehr gleichmäßig sind und konform, was bedeutet, dass sie die vertikalen Seitenwände von Gräben genauso dick beschichten wie die flachen Oberflächen.

Warum Niederdruck der entscheidende Faktor ist

Die Niederdruckumgebung führt direkt zu den beiden wichtigsten Vorteilen von LPCVD: Gleichmäßigkeit und Konformität. Diese Eigenschaften sind für die Herstellung von Hochleistungsgeräten oft nicht verhandelbar.

Erzielung überragender Gleichmäßigkeit

Bei niedrigem Druck wird die Abscheiderate durch die Geschwindigkeit der chemischen Reaktion auf der Oberfläche begrenzt, nicht durch die Rate, mit der Gasmoleküle zur Oberfläche gelangen können (Massentransport).

Dieses reaktionsratenbegrenzte Regime stellt sicher, dass die Schicht überall mit der gleichen Geschwindigkeit wächst, unabhängig von geringfügigen Schwankungen im Gasfluss. Dies ermöglicht es, Dutzende oder sogar Hunderte von Wafern vertikal in einem Ofen zu stapeln und gleichzeitig mit ausgezeichneter Gleichmäßigkeit zu beschichten.

Erzielung ausgezeichneter Konformität

Die lange mittlere freie Weglänge der Gasmoleküle stellt sicher, dass sie tief in komplexe Gräben und Strukturen mit hohem Aspektverhältnis diffundieren können, bevor sie reagieren.

Stellen Sie es sich wie Sprühlackieren (ein Sichtlinienprozess, der "Schatten" hinterlässt) im Vergleich zum Eintauchen eines Objekts in ein Farbbad (das alle Oberflächen gleichmäßig beschichtet) vor. LPCVD wirkt wie das Farbbad und bietet eine perfekte, konforme Beschichtung, die für die Isolierung oder Leitung über komplexe Topographien unerlässlich ist.

Verständnis der Kompromisse: LPCVD vs. andere Methoden

LPCVD ist ein Arbeitspferd, aber es ist nicht das einzige verfügbare Werkzeug. Sein primärer Kompromiss ist seine hohe Betriebstemperatur, die bestimmt, wo im Fertigungsablauf es eingesetzt werden kann.

LPCVD vs. PECVD: Das Temperaturdilemma

Plasma-Enhanced CVD (PECVD) verwendet ein elektromagnetisches Feld, um ein Plasma zu erzeugen, das die Energie für die chemische Reaktion anstelle von hoher Hitze liefert. Dies ermöglicht es PECVD, bei viel niedrigeren Temperaturen (z. B. 200-400 °C) zu arbeiten.

PECVD-Schichten haben jedoch oft eine geringere Dichte, höhere innere Spannungen und enthalten Verunreinigungen wie Wasserstoff aus den Precursor-Gasen. LPCVD-Schichten sind im Allgemeinen reiner und stabiler.

LPCVD vs. PVD: Chemische vs. Physikalische Abscheidung

Physical Vapor Deposition (PVD)-Methoden wie das Sputtern verwenden physikalische Kräfte (z. B. Ionenbeschuss), um Atome von einem Target abzulösen und auf einem Substrat abzuscheiden.

PVD ist ein Sichtlinienprozess, der zu einer schlechten Konformität führt. Es eignet sich hervorragend zum Abscheiden von Metallen auf flachen Oberflächen, kann aber die Seitenwände tiefer Gräben nicht effektiv beschichten, eine Aufgabe, bei der LPCVD hervorragend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen LPCVD und anderen Abscheidungstechniken wird ausschließlich durch die Materialanforderungen und die thermischen Einschränkungen des Fertigungsschritts bestimmt.

- Wenn Ihr Hauptaugenmerk auf höchster struktureller Qualität und Konformität liegt: LPCVD ist der unübertroffene Standard für grundlegende Schichten wie Polysilizium und Siliziumnitrid, die Transistorgates definieren und eine robuste Isolation bieten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht bei niedrigen Temperaturen liegt: PECVD ist unerlässlich, wenn Schichten auf Materialien abgeschieden werden, die hohen Temperaturen nicht standhalten können, wie z. B. Aluminium- oder Kupfer-Interconnects.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einer Metallschicht liegt: PVD (Sputtern) ist die bevorzugte Methode zur Erzeugung der metallischen Schichten, die für Verdrahtungen und Kontakte verwendet werden.

Letztendlich befähigt das Verständnis der Physik hinter jeder Abscheidungsmethode Sie, den präzisen Prozess auszuwählen, der zum Bau zuverlässiger und leistungsstarker Geräte erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | LPCVD-Merkmal |

|---|---|

| Prozesstyp | Thermische chemische Gasphasenabscheidung |

| Betriebsdruck | Niederdruck (0,1 - 1,0 Torr) |

| Typische Temperatur | Hoch (600 °C - 900 °C) |

| Hauptvorteil | Überragende Schichtgleichmäßigkeit & Konformität |

| Am besten geeignet für | Grundlegende Schichten (z. B. Polysilizium, Siliziumnitrid) auf temperaturbeständigen Substraten |

Bereit, präzise LPCVD-Prozesse in Ihren Mikrofabrikations-Workflow zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für die Halbleiterfertigung und fortschrittliche Materialwissenschaft. Unser Fachwissen stellt sicher, dass Sie die zuverlässigen Werkzeuge haben, die für eine überragende Schichtqualität und Geräteleistung erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihre Innovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wofür wird die Gasphasenabscheidung verwendet? Ein Leitfaden zu Hochleistungs-Dünnschichten

- Was sind die Methoden zur Herstellung von Graphen? Top-Down vs. Bottom-Up-Synthese erklärt

- Was sind die technischen Vorteile der Verwendung eines Kaltwand-Horizontalreaktors für TiO2? Maximierung von Effizienz und Filmreinheit

- Was ist die chemische Gasphasenabscheidung (CVD) von Graphen? Ein Leitfaden zur skalierbaren, hochwertigen Produktion

- Was ist der Prozess der Dampftransportabscheidung? PVD vs. CVD erklärt

- Was ist die Dünnschichtabscheidung mittels Sputterverfahren? Ein Leitfaden zur hochwertigen PVD-Beschichtung

- Was ist die Synthese von Graphen mittels chemischer Gasphasenabscheidung? Ein Leitfaden für skalierbare, qualitativ hochwertige Graphenproduktion

- Was ist Physical Vapor Deposition (PVD) für Schmuck? Eine langlebige, hochmoderne Veredelung für modernes Tragen