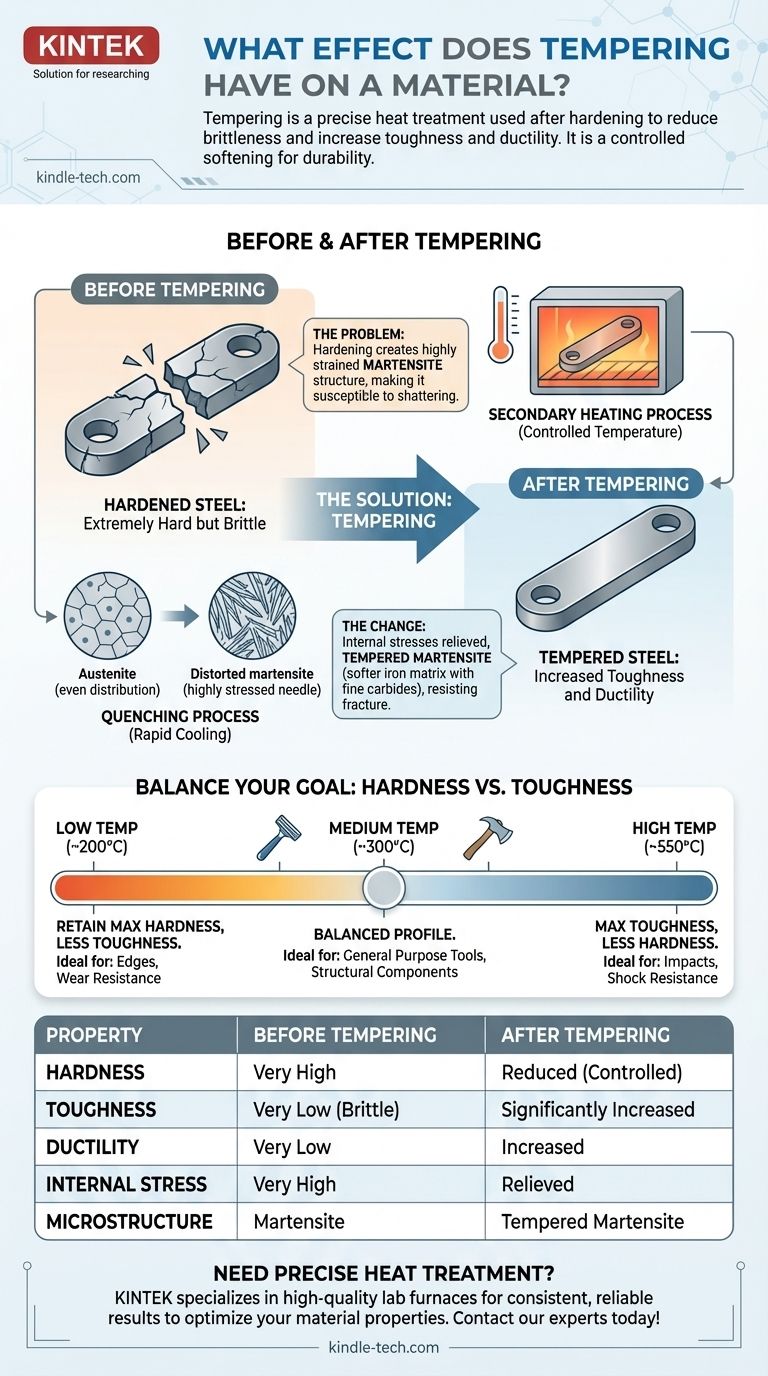

Kurz gesagt, Anlassen ist ein präziser Wärmebehandlungsprozess, der angewendet wird, nachdem ein Material gehärtet wurde. Es reduziert die übermäßige Härte und Sprödigkeit des gehärteten Metalls, was zu einer signifikanten Erhöhung seiner Zähigkeit und Duktilität führt. Diese kontrollierte „Erweichung“ macht das Material widerstandsfähiger und bruchsicherer bei Stößen oder Belastungen.

Anlassen ist der entscheidende technische Kompromiss, der gehärteten Stahl nützlich macht. Es opfert strategisch einen gewissen Grad an Härte – die Eigenschaft, die Verschleiß widersteht – um eine signifikante Menge an Zähigkeit zu gewinnen, die Eigenschaft, die Bruch widersteht.

Das Problem: Warum Härten Sprödigkeit erzeugt

Um das Anlassen zu verstehen, müssen Sie zuerst den Prozess verstehen, der ihm vorausgeht: das Härten. Diese beiden Prozesse sind untrennbare Teile eines Ganzen.

Der Härteprozess und Martensit

Das Härten beinhaltet das Erhitzen von Stahl auf eine sehr hohe Temperatur, bei der sich seine innere Kristallstruktur in einen Zustand namens Austenit ändert.

In diesem Zustand lösen sich Kohlenstoffatome auf und verteilen sich gleichmäßig in den Eisenkristallen. Wenn der Stahl dann sehr schnell abgekühlt wird – ein Prozess, der als Abschrecken bezeichnet wird – werden die Kohlenstoffatome eingeschlossen.

Diese schnelle Abkühlung zwingt die Eisenkristalle in eine neue, stark verspannte und verzerrte Struktur, die als Martensit bezeichnet wird.

Die unerwünschte Nebenwirkung: Extreme Sprödigkeit

Martensit ist extrem hart, was oft wünschenswert ist, um eine scharfe Kante oder eine verschleißfeste Oberfläche zu erzeugen.

Die durch diese verzerrte Struktur erzeugte innere Spannung macht sie jedoch auch unglaublich spröde. Ein ungehärtetes, vollständig gehärtetes Stück Stahl ist wie Glas; es hat eine hohe Härte, bricht oder zersplittert aber bei einem scharfen Aufprall, anstatt sich zu biegen oder zu verformen.

Wie Anlassen das Problem löst

Anlassen ist das sorgfältig kontrollierte Heilmittel für die durch das Härten verursachte Sprödigkeit. Es ist ein sekundärer Erhitzungsprozess, der die martensitische Struktur modifiziert.

Der Anlassprozess erklärt

Nach dem Abschrecken wird der gehärtete Stahl gereinigt und dann auf eine bestimmte Temperatur weit unter der ursprünglichen Härtetemperatur wiedererhitzt.

Der Stahl wird für eine festgelegte Zeit bei dieser Anlasstemperatur gehalten, damit sich die innere Struktur stabilisieren kann. Anschließend lässt man ihn abkühlen, typischerweise an ruhender Luft.

Die mikrostrukturelle Veränderung

Während des Anlassens liefert die Wärme genügend Energie, damit sich die eingeschlossenen Kohlenstoffatome leicht bewegen und aus dem verzerrten Martensit ausscheiden können. Sie bilden winzige, extrem harte Partikel aus Eisenkarbid (Zementit).

Dieser Prozess löst die immensen inneren Spannungen im Material. Der ursprüngliche Martensit wandelt sich in eine neue Mikrostruktur um, die als angelassener Martensit bezeichnet wird, eine Zusammensetzung aus einer weicheren Eisenmatrix und einer feinen Dispersion harter Karbidpartikel.

Temperatur: Der Hauptregler

Die Anlasstemperatur ist die kritischste Variable in diesem Prozess. Sie bestimmt direkt das endgültige Gleichgewicht von Härte und Zähigkeit.

- Niedrige Temperaturen (z.B. 200°C / 400°F): Lösen einen Teil der Spannung, aber der Stahl behält den größten Teil seiner Härte. Dies führt zu einem Material mit ausgezeichneter Verschleißfestigkeit, aber nur einem moderaten Zuwachs an Zähigkeit.

- Hohe Temperaturen (z.B. 550°C / 1025°F): Lösen erhebliche Spannungen und ermöglichen eine stärkere Karbidbildung. Dies führt zu einer viel geringeren Härte, aber einem dramatischen Anstieg der Zähigkeit und Duktilität.

Seit Jahrhunderten verwenden Schmiede die Anlassfarben – den dünnen Oxidfilm, der sich beim Erhitzen auf der Stahloberfläche bildet – als visuelle Anleitung, um die Temperatur zu bestimmen und die gewünschten Eigenschaften zu erzielen.

Die Kompromisse verstehen: Härte vs. Zähigkeit

Der Hauptzweck des Anlassens ist es, den grundlegenden Kompromiss zwischen Härte und Zähigkeit zu steuern. Diese beiden Eigenschaften stehen oft im Gegensatz zueinander.

Definition von Härte

Härte ist die Fähigkeit eines Materials, lokaler plastischer Verformung wie Kratzern, Abrieb oder Eindrücken zu widerstehen. Ein hartes Material ist hervorragend geeignet, eine scharfe Kante zu halten und Verschleiß zu widerstehen.

Definition von Zähigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Ein zähes Material kann plötzlichen Stößen und Aufprall standhalten. Es ist das Gegenteil von Sprödigkeit.

Die untrennbare Beziehung

Bei den meisten Werkzeugstählen bedeutet eine Erhöhung der Zähigkeit eine Verringerung der Härte und umgekehrt. Anlassen schafft keine neuen Eigenschaften; es ermöglicht einem Ingenieur oder Handwerker, sich entlang eines Spektrums zwischen diesen beiden Attributen zu bewegen und die perfekte Kombination für eine bestimmte Anwendung einzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Anlasstemperatur hängt vollständig vom Verwendungszweck des Endprodukts ab. Es gibt keine einzige „beste“ Anlasstemperatur.

- Wenn Ihr Hauptaugenmerk auf maximaler Schnitthaltigkeit und Verschleißfestigkeit liegt: Bei niedriger Temperatur anlassen (z.B. hellgelbe Farbe). Dies ist ideal für Werkzeuge wie Rasierklingen, Feilen und bestimmte Arten von Schneidstempeln.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Haltbarkeit liegt: Bei hoher Temperatur anlassen (z.B. blaue oder graue Farbe). Dies ist notwendig für Werkzeuge wie Hämmer, Meißel, stoßfeste Komponenten und Federn.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Profil liegt: Bei mittlerer Temperatur anlassen (z.B. braune oder violette Farbe). Dies bietet eine vielseitige Mischung aus guter Härte und zuverlässiger Zähigkeit, geeignet für Allzweckmesser, Äxte und Strukturbauteile wie Achsen.

Durch die Beherrschung des Anlassens erhalten Sie eine präzise Kontrolle über die endgültigen Eigenschaften eines Materials und verwandeln spröden Stahl in ein zuverlässiges und zweckmäßiges Werkzeug.

Zusammenfassungstabelle:

| Eigenschaft | Vor dem Anlassen | Nach dem Anlassen |

|---|---|---|

| Härte | Sehr hoch | Reduziert (Kontrolliert) |

| Zähigkeit | Sehr niedrig (Spröde) | Deutlich erhöht |

| Duktilität | Sehr niedrig | Erhöht |

| Innere Spannung | Sehr hoch | Abgebaut |

| Mikrostruktur | Martensit | Angelassener Martensit |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Labormaterialien?

Anlassen ist ein entscheidender Schritt, um das genaue Gleichgewicht von Härte und Zähigkeit zu erreichen, das Ihr Projekt erfordert. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien – einschließlich Öfen für präzise Wärmebehandlungsprozesse – bereitzustellen, auf die sich Labore für konsistente, zuverlässige Ergebnisse verlassen.

Lassen Sie uns Ihnen helfen, Ihre Materialeigenschaften zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind bei der Verwendung eines Muffelofens zu beachten? Wichtige Tipps für den sicheren Betrieb

- Was ist die Theorie der Kalzinierung? Beherrschen Sie die präzise thermische Zersetzung für Ihre Materialien

- Welche Temperatur hat ein Muffelofen zur Aschebestimmung? Wichtige Erkenntnisse für genaue Ergebnisse

- Wie funktioniert ein Muffelofen? Sauberes, kontaminationsfreies Heizen für Ihr Labor

- Warum ist die Schmelztemperatur von Keramik höher als die der meisten Metalle? Die Festigkeit der Atombindung entschlüsselt