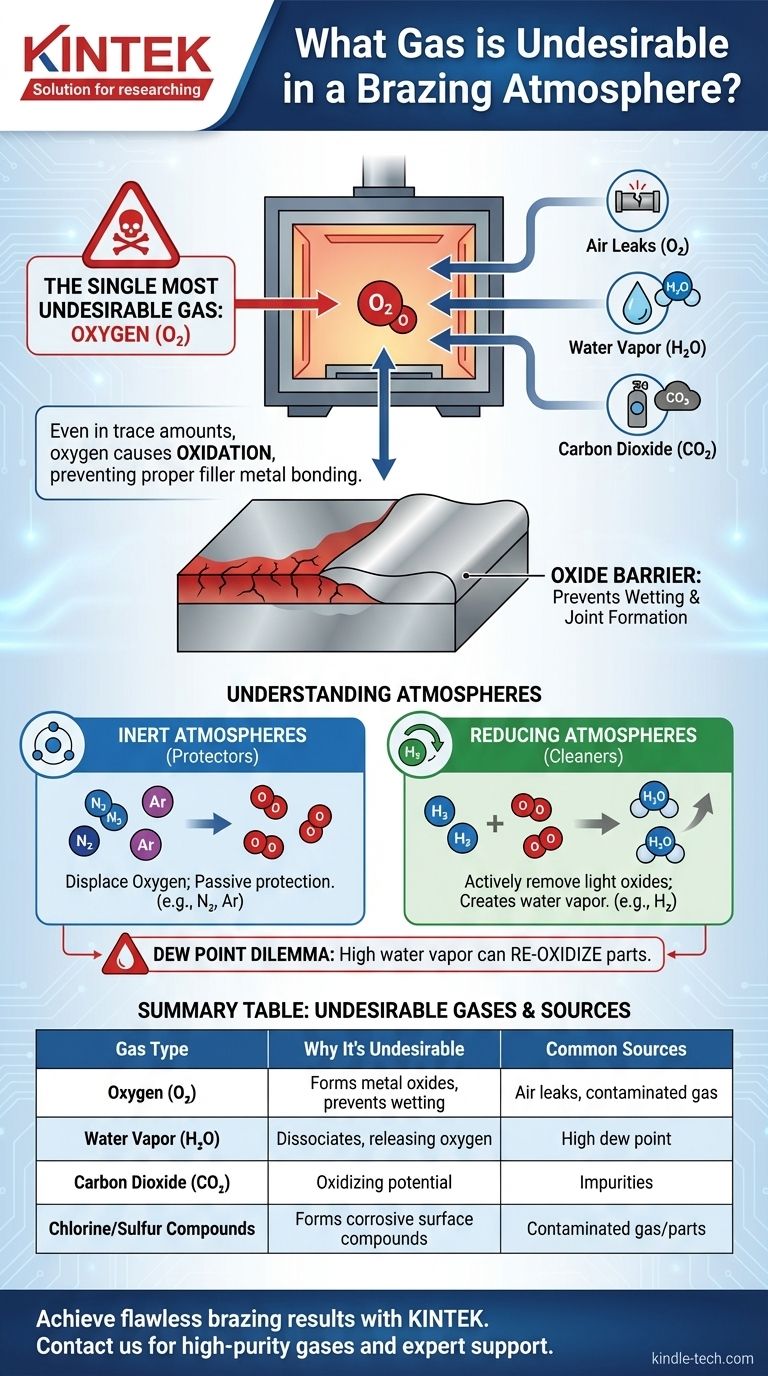

Das unerwünschteste Gas in jeder Lötatmosphäre ist Sauerstoff. Selbst in Spurenmengen sind Sauerstoff und Gase, die ihn enthalten – wie Wasserdampf oder Kohlendioxid – die Hauptursache für fehlgeschlagene Lötverbindungen, da sie bei hohen Temperaturen Metalloxide bilden, die verhindern, dass das Lotmaterial richtig mit den Grundmaterialien verbunden wird.

Der Hauptzweck einer Lötatmosphäre besteht darin, die Bildung von Oxiden auf den zu verbindenden Metalloberflächen zu verhindern. Daher untergräbt jedes Gas, das Sauerstoff direkt oder indirekt einführt, den gesamten Lötprozess grundlegend.

Die entscheidende Rolle der Lötatmosphäre

Das Löten beruht darauf, Metalle auf eine Temperatur zu erhitzen, bei der ein Lotmaterial schmelzen und durch Kapillarwirkung in eine Verbindung fließen kann. Die Atmosphäre im Ofen während dieses Heizzyklus ist nicht passiv; sie ist eine kritische Variable, die den Erfolg oder Misserfolg der Verbindung bestimmt.

Oxidation verhindern

Bei erhöhten Löttemperaturen reagieren Metalle sehr schnell mit verfügbarem Sauerstoff und bilden eine dünne, hartnäckige Schicht aus Metalloxid. Diese Oxidschicht wirkt als Barriere und verhindert, dass das geschmolzene Lotmaterial direkten Kontakt mit dem Grundmaterial herstellt. Dieses Phänomen, bekannt als schlechte "Benetzung", ist eine Hauptursache für schwache oder nicht vorhandene Verbindungen.

Förderung des Lotflusses

Eine saubere, oxidfreie Oberfläche ist unerlässlich für die Kapillarwirkung, die geschmolzenes Lotmaterial in die engen Spalte einer Verbindung zieht. Eine geeignete Lötatmosphäre schützt die Oberflächen während des Erhitzens und stellt sicher, dass sie makellos bleiben und das Lotmaterial frei und gleichmäßig durch die gesamte Verbindung fließen kann.

Der Hauptschuldige: Sauerstoff und seine Quellen

Während reiner Sauerstoff der offensichtliche Feind ist, gelangt er oft aus weniger direkten Quellen in den Lötprozess. Die Kontrolle dieser Quellen ist entscheidend für das Erreichen einer hochwertigen Verbindung.

Freier Sauerstoff (O₂)

Dies ist die direkteste Verunreinigung. Er kann durch Lecks im Ofen, kontaminiertes Atmosphäregas oder unzureichendes Spülen der Ofenkammer vor Beginn des Heizzyklus eingebracht werden. Schon wenige Teile pro Million (ppm) Sauerstoff können ausreichen, um empfindliche Materialien wie Edelstahl zu oxidieren.

Wasserdampf (H₂O)

Wasserdampf ist eine große, oft unterschätzte Sauerstoffquelle. Bei hohen Löttemperaturen können Wassermoleküle dissoziieren und Sauerstoff freisetzen, der leicht Oxide auf den heißen Metallteilen bildet. Der Feuchtigkeitsgehalt eines Atmosphäregases, gemessen als sein "Taupunkt", ist ein kritischer Parameter, der überwacht und kontrolliert werden muss.

Kohlendioxid (CO₂)

Ähnlich wie Wasserdampf kann auch Kohlendioxid bei Löttemperaturen eine Sauerstoffquelle sein. Das CO₂-Molekül kann zerfallen und ein "oxidierendes Potenzial" erzeugen, das für viele gängige Metalle, insbesondere solche, die Chrom oder andere leicht oxidierbare Elemente enthalten, schädlich sein kann.

Andere reaktive Gase

Gase wie Chlor oder Schwefelverbindungen sind ebenfalls höchst unerwünscht. Obwohl sie nicht unbedingt Oxide bilden, sind sie extrem korrosiv und reagieren aggressiv mit den Grundmetallen. Dies erzeugt andere Oberflächenverbindungen (wie Chloride), die ebenfalls die Benetzung hemmen und zu katastrophaler Korrosion nach dem Löten oder zum Versagen der Verbindung führen können.

Die Kompromisse verstehen: Inert- vs. Reduktionsatmosphären

Lötatmosphären werden im Allgemeinen als inert oder aktiv (reduzierend) klassifiziert. Die Wahl hängt von den zu verbindenden Materialien, dem Lotmaterial und den Kostenüberlegungen ab.

Inertatmosphären: Die Beschützer

Inerte Gase, wie Stickstoff (N₂) und Argon (Ar), wirken, indem sie einfach Sauerstoff verdrängen. Sie sind passive Beschützer, die eine Umgebung schaffen, in der sich keine Oxide bilden können. Stickstoff ist ein kostengünstiges Arbeitspferd für viele Anwendungen, während hochreines (und teureres) Argon für hochsensible Materialien wie Titan verwendet wird.

Reduktionsatmosphären: Die Reiniger

Eine aktive oder "reduzierende" Atmosphäre, die typischerweise Wasserstoff (H₂) enthält, geht einen Schritt weiter. Wasserstoff verdrängt nicht nur Sauerstoff, sondern entfernt auch leichte Oberflächenoxide, indem er mit ihnen reagiert und Wasserdampf (H₂O) bildet, der dann aus dem Ofen gespült wird. Dies macht ihn hervorragend zum Reinigen von Teilen, die möglicherweise sehr leichte, bereits vorhandene Oxidation aufweisen.

Das Taupunkt-Dilemma

Die Verwendung einer wasserstoffreichen Atmosphäre bringt einen kritischen Kompromiss mit sich. Während Wasserstoff Oxide durch die Bildung von Wasserdampf reinigt, kann genau dieser Wasserdampf die Teile wieder oxidieren, wenn seine Konzentration zu hoch wird (ein hoher Taupunkt). Eine erfolgreiche reduzierende Atmosphäre erfordert ein sorgfältiges Gleichgewicht, bei dem der produzierte Wasserdampf kontinuierlich entfernt wird, um die gesamte Atmosphäre trocken zu halten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Atmosphäre hängt von Ihren Materialien, Ihren Qualitätsanforderungen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Löten von Kohlenstoffstählen liegt: Eine Standard-Stickstoffatmosphäre ist typischerweise ausreichend, um starke Oxidation zu verhindern und eine Qualitätsverbindung herzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Edelstählen, Superlegierungen oder anderen empfindlichen Metallen liegt: Sie müssen eine hochreine, sehr trockene Atmosphäre wie reines Argon oder eine Stickstoff/Wasserstoff-Mischung mit einem niedrigen Taupunkt verwenden.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Teilen mit leichten Oberflächenoxiden während des Zyklus liegt: Eine reduzierende Atmosphäre, die einen Prozentsatz Wasserstoff enthält, ist die ideale Wahl, um eine makellose Oberfläche für die Benetzung zu gewährleisten.

Letztendlich ist die Kontrolle der Ofenatmosphäre der wichtigste Faktor für die Erzielung konsistenter, hochintegrierter Lötverbindungen.

Zusammenfassungstabelle:

| Gasart | Warum es unerwünscht ist | Häufige Quellen |

|---|---|---|

| Sauerstoff (O₂) | Bildet direkt Metalloxide, verhindert die Benetzung des Lotmaterials. | Luftlecks, kontaminiertes Gas, unzureichendes Spülen. |

| Wasserdampf (H₂O) | Dissoziiert bei hoher Temperatur und setzt Sauerstoff frei. | Hoher Taupunkt im Atmosphäregas. |

| Kohlendioxid (CO₂) | Kann zerfallen und ein oxidierendes Potenzial bereitstellen. | Verunreinigungen im Atmosphäregas. |

| Chlor/Schwefelverbindungen | Bildet korrosive Oberflächenverbindungen, die die Benetzung hemmen. | Kontaminiertes Gas oder Teile. |

Erzielen Sie makellose Lötergebnisse mit KINTEK.

Die Verhinderung von Oxidation ist der Schlüssel zu starken, zuverlässigen Lötverbindungen. Egal, ob Sie Kohlenstoffstahl, empfindliche Edelstähle oder Superlegierungen löten, die Auswahl und Kontrolle der richtigen Ofenatmosphäre ist entscheidend.

KINTEK ist spezialisiert auf die Bereitstellung hochreiner Gase und fachkundiger Unterstützung, die Ihr Labor benötigt, um perfekte Lötatmosphären aufrechtzuerhalten. Wir helfen Ihnen, unerwünschte Gase zu eliminieren und konsistente, hochintegrierte Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Lötanwendung zu besprechen und wie wir Ihren Erfolg unterstützen können. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess