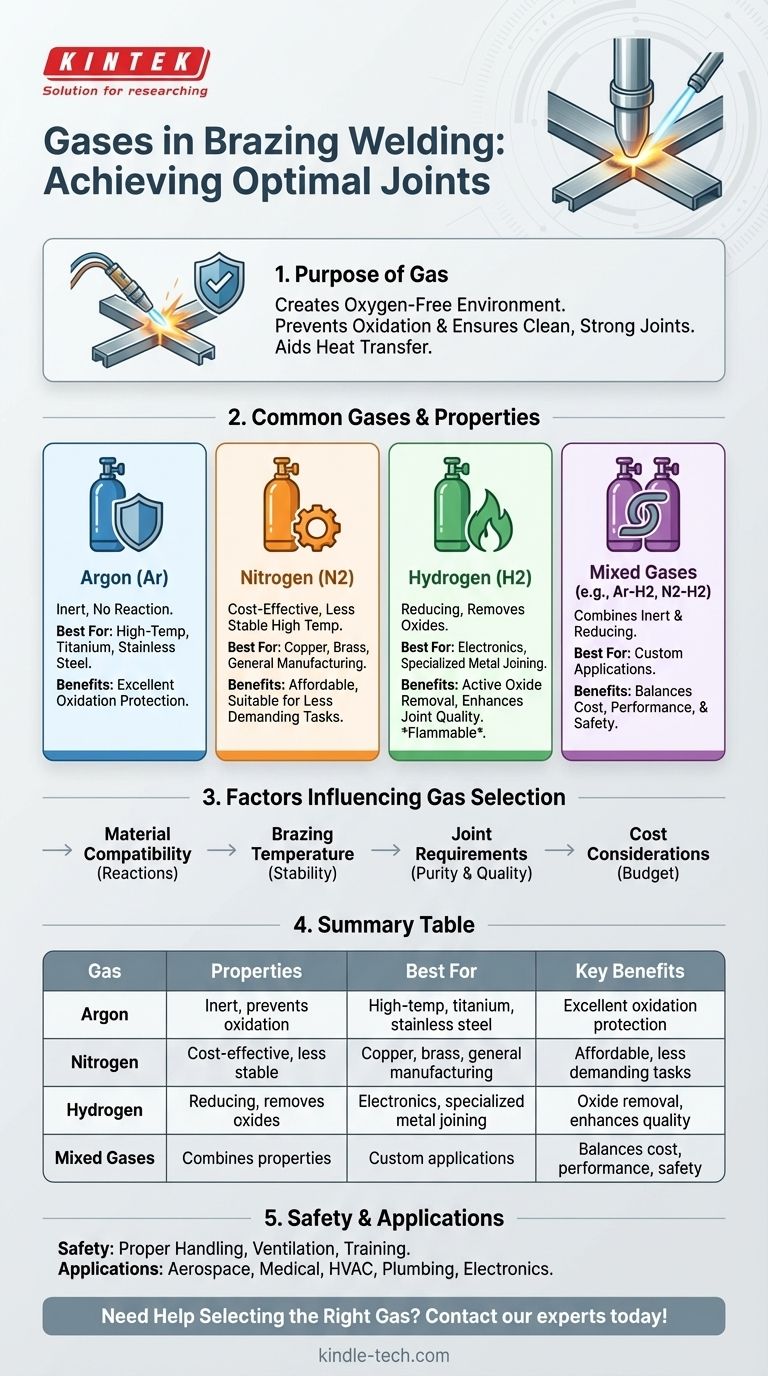

Beim Hartlöten werden typischerweise inerte oder reduzierende Gase verwendet, um eine sauerstofffreie Umgebung zu schaffen und so eine saubere und starke Verbindung zu gewährleisten. Die am häufigsten verwendeten Gase sind Argon, Stickstoff, Wasserstoff und manchmal eine Mischung dieser Gase. Argon wird aufgrund seiner Inertheit weithin eingesetzt, da es Oxidation verhindert. Stickstoff ist kostengünstig und für bestimmte Materialien geeignet. Wasserstoff wird wegen seiner reduzierenden Eigenschaften verwendet, die helfen, Oxide zu entfernen. Die Wahl des Gases hängt von den zu verbindenden Materialien, der Lötmethode und der gewünschten Verbindungsqualität ab. Das Verständnis dieser Gase und ihrer Eigenschaften ist entscheidend für optimale Ergebnisse beim Hartlöten.

Wichtige Punkte erklärt:

-

Zweck der Gasverwendung beim Hartlöten

- Die Hauptaufgabe von Gasen beim Hartlöten besteht darin, eine sauerstofffreie Umgebung zu schaffen.

- Sauerstoff kann Oxidation verursachen, was zu schwachen Verbindungen und schlechter Haftung des Lötmetalls führt.

- Gase helfen auch bei der Wärmeübertragung und der Aufrechterhaltung konstanter Temperaturen während des Prozesses.

-

Häufig verwendete Gase beim Hartlöten

-

Argon:

- Ein Inertgas, das nicht mit dem Grund- oder Lötmetall reagiert.

- Ideal für Hochtemperatur-Hartlötungen und empfindliche Materialien wie Titan und Edelstahl.

- Bietet hervorragenden Schutz vor Oxidation.

-

Stickstoff:

- Eine kostengünstige Alternative zu Argon.

- Geeignet für Materialien wie Kupfer und Messing.

- Bei hohen Temperaturen weniger wirksam als Argon.

-

Wasserstoff:

- Ein reduzierendes Gas, das Oxide aktiv von der Metalloberfläche entfernt.

- Wird oft in Kombination mit anderen Gasen verwendet (z. B. Formiergas, eine Mischung aus Wasserstoff und Stickstoff).

- Erfordert aufgrund seiner Entflammbarkeit eine sorgfältige Handhabung.

-

Mischgase:

- Kombinationen wie Argon-Wasserstoff oder Stickstoff-Wasserstoff werden verwendet, um Kosten, Leistung und Sicherheit auszugleichen.

- Diese Mischungen bieten sowohl inerte als auch reduzierende Eigenschaften und verbessern die Verbindungsqualität.

-

Argon:

-

Faktoren, die die Gasauswahl beeinflussen

-

Materialverträglichkeit:

- Verschiedene Metalle reagieren unterschiedlich auf Gase. Wasserstoff ist beispielsweise ausgezeichnet für Kupfer, aber riskant für Titan.

-

Löttemperatur:

- Höhere Temperaturen erfordern möglicherweise stabilere Gase wie Argon.

-

Anforderungen an die Verbindung:

- Kritische Anwendungen erfordern möglicherweise hochreine Gase oder spezielle Mischungen.

-

Kostenaspekte:

- Stickstoff ist billiger als Argon und daher die bevorzugte Wahl für weniger anspruchsvolle Anwendungen.

-

Materialverträglichkeit:

-

Vorteile der Gasverwendung beim Hartlöten

- Verhindert Oxidation und Kontamination der Lötstelle.

- Verbessert den Fluss des Lötmetalls und gewährleistet eine starke und gleichmäßige Verbindung.

- Verbessert die Gesamtqualität und das Erscheinungsbild der gelöteten Verbindung.

-

Sicherheitsaspekte

- Einige Gase, wie Wasserstoff, sind brennbar und erfordern eine ordnungsgemäße Handhabung und Lagerung.

- Eine angemessene Belüftung und Gasüberwachungssysteme sind unerlässlich, um Unfälle zu vermeiden.

- Eine ordnungsgemäße Schulung der Bediener ist entscheidend, um eine sichere Verwendung zu gewährleisten.

-

Anwendungen verschiedener Gase

- Argon: Wird in der Luft- und Raumfahrt, bei medizinischen Geräten und in hochpräzisen Industrien eingesetzt.

- Stickstoff: Üblich in HLK-Anlagen, Sanitärinstallationen und der allgemeinen Fertigung.

- Wasserstoff: Bevorzugt in der Elektronik und bei spezialisierten Metallfügeverfahren.

Durch das Verständnis der Eigenschaften und Anwendungen dieser Gase können Einkäufer von Anlagen und Verbrauchsmaterialien fundierte Entscheidungen treffen, um Hartlötprozesse für ihre spezifischen Bedürfnisse zu optimieren.

Zusammenfassungstabelle:

| Gas | Eigenschaften | Am besten geeignet für | Wichtigste Vorteile |

|---|---|---|---|

| Argon | Inert, verhindert Oxidation | Hochtemperatur-Hartlöten, Titan, Edelstahl | Hervorragender Oxidationsschutz |

| Stickstoff | Kostengünstig, bei hohen Temperaturen weniger stabil | Kupfer, Messing, allgemeine Fertigung | Erschwinglich, gut für weniger anspruchsvolle Aufgaben |

| Wasserstoff | Reduzierend, entfernt Oxide | Elektronik, spezielle Metallfügeverfahren | Oxidentfernung, verbessert die Verbindungsqualität |

| Mischgase | Kombiniert inerte und reduzierende Eigenschaften | Kundenspezifische Anwendungen | Balanciert Kosten, Leistung und Sicherheit |

Benötigen Sie Hilfe bei der Auswahl des richtigen Gases für Ihren Hartlötprozess? Kontaktieren Sie noch heute unsere Experten für eine individuelle Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle