Um das Ergebnis des Prozesses zu kontrollieren, wird das Glühen in einer Schutzatmosphäre unter Verwendung spezifischer Gase wie Wasserstoff, Stickstoff, Argon oder einer Mischung davon durchgeführt. Der Hauptzweck dieser Gase ist es, Sauerstoff zu verdrängen und die Oxidation der Metalloberfläche bei hohen Temperaturen zu verhindern, um sicherzustellen, dass das Material die gewünschten mechanischen Eigenschaften und die Oberflächengüte erreicht.

Das Kernprinzip ist nicht, welches Gas universell „am besten“ ist, sondern die Auswahl der richtigen Atmosphäre – sei es reduzierend oder inert –, um unerwünschte chemische Reaktionen wie Oxidation mit dem spezifischen Metall, das bei Glühtemperaturen behandelt wird, zu verhindern.

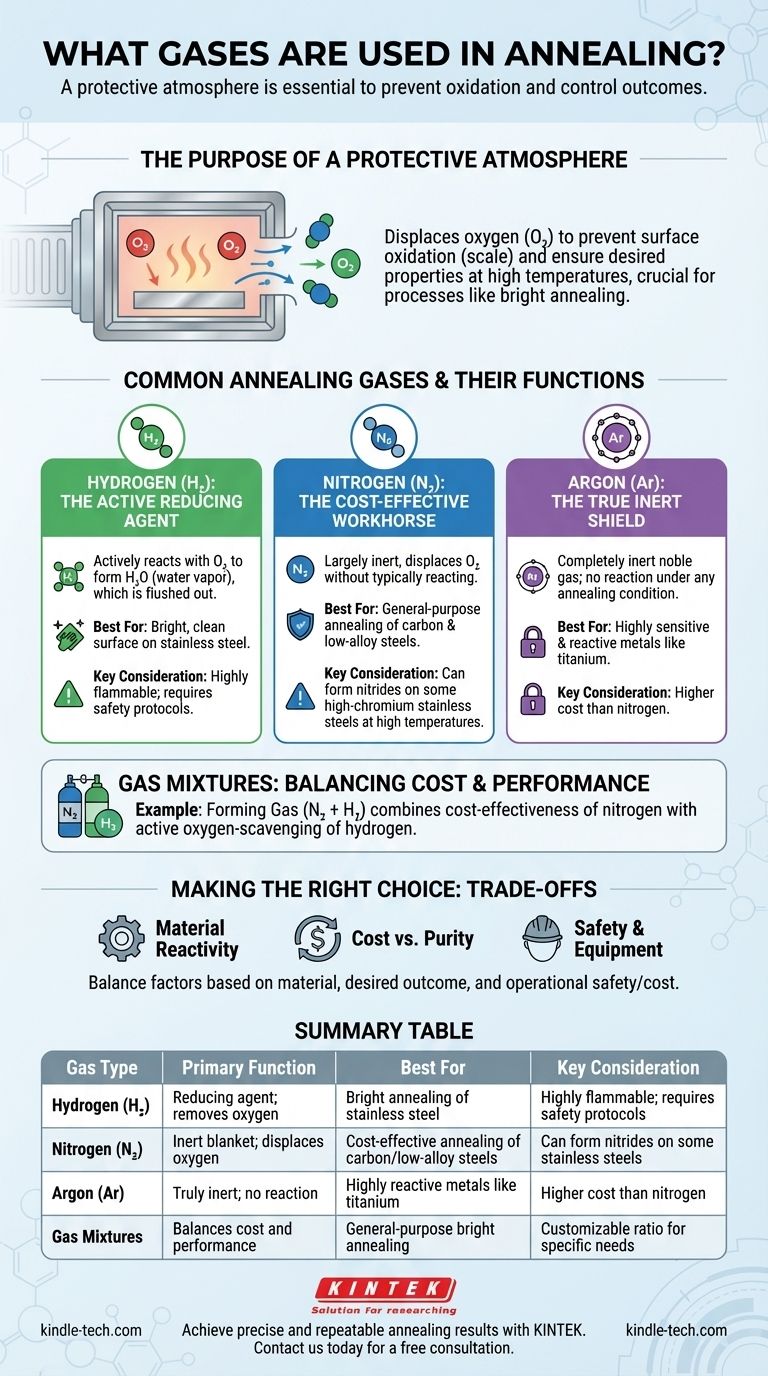

Der Zweck einer Schutzatmosphäre

Bei den für das Glühen erforderlichen erhöhten Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft. Diese Reaktion, Oxidation genannt, bildet eine Zunderschicht auf der Metalloberfläche.

Diese Oxidschicht kann schädlich sein, da sie die Abmessungen, die Oberflächengüte und die mechanischen Eigenschaften des Materials verändert. Eine Schutzatmosphäre ist eine kontrollierte, technische Umgebung im Ofen, die die Umgebungsluft (insbesondere Sauerstoff und Wasserdampf) verdrängt, um das Auftreten dieser Reaktionen zu verhindern.

Dies ist das grundlegende Konzept hinter Prozessen wie dem Blankglühen, bei dem das Ziel ist, ein Teil mit einer sauberen, spiegelglatten Oberfläche ohne Oxide herzustellen.

Gängige Glühgase und ihre Funktionen

Die Wahl des Gases hängt von der Art des zu glühenden Metalls, der gewünschten Oberflächengüte und den Betriebskosten ab.

Wasserstoff (H₂): Das aktive Reduktionsmittel

Wasserstoff ist ein reduzierendes Gas. Das bedeutet, er reagiert aktiv mit vorhandenem Sauerstoff unter Bildung von Wasserdampf (H₂O), der dann aus dem Ofen gespült wird.

Diese aktive Entfernung von Sauerstoff macht Wasserstoff außergewöhnlich effektiv, um eine helle, saubere Oberfläche auf Metallen wie Edelstahl zu erzielen.

Stickstoff (N₂): Das kostengünstige Arbeitspferd

Stickstoff ist das gebräuchlichste und kostengünstigste Gas, das zur Erzeugung einer Schutzatmosphäre verwendet wird. Er ist weitgehend inert, was bedeutet, dass er Sauerstoff verdrängt, aber normalerweise nicht mit dem Grundmetall reagiert.

Bei bestimmten Materialien wie hochchromhaltigen Edelstählen kann Stickstoff jedoch bei hohen Temperaturen reagieren und Nitride auf der Oberfläche bilden, was unerwünscht sein kann.

Argon (Ar): Der wirklich inerte Schutzschild

Argon ist ein Edelgas und daher unter allen Glühbedingungen vollständig inert. Es reagiert mit keinem Metall, egal wie reaktiv es ist oder wie hoch die Temperatur ist.

Dies macht Argon zur idealen Wahl für das Glühen hochsensibler und reaktiver Metalle wie Titan oder wenn selbst die geringste Nitridbildung durch eine Stickstoffatmosphäre inakzeptabel ist.

Gasgemische: Ausgleich von Kosten und Leistung

Es ist üblich, Mischungen zu verwenden, um sowohl Kosten als auch Leistung zu optimieren.

Eine beliebte Mischung ist Formiergas, eine Mischung aus Stickstoff und Wasserstoff (typischerweise 5-10 % H₂). Dies bietet die Kosteneffizienz einer Stickstoffbasis mit den aktiven Sauerstoff-Entfernungs-Vorteilen von Wasserstoff.

Die Kompromisse verstehen

Die Wahl der richtigen Atmosphäre beinhaltet das Abwägen von drei kritischen Faktoren: Materialverträglichkeit, gewünschtes Ergebnis sowie Betriebssicherheit und Kosten.

Materialreaktivität

Der wichtigste Faktor ist, wie das Gas mit dem Metall interagiert. Die Verwendung von Stickstoff bei einer Titanlegierung wäre ein Fehler, aber die Verwendung von teurem Argon bei einem einfachen Kohlenstoffstahl ist oft unnötig.

Kosten vs. Reinheit

Es besteht ein direkter Zusammenhang zwischen Gasreinheit und Kosten. Stickstoff ist weitaus kostengünstiger als Argon. Die Entscheidung hängt oft davon ab, ob die Qualitätsanforderungen der Anwendung die höheren Kosten eines vollständig inerten Gases rechtfertigen.

Sicherheit und Ausrüstung

Wasserstoff ist hochwirksam, aber auch brennbar. Die Verwendung von Wasserstoff erfordert Öfen mit verbesserten Sicherheitsmerkmalen und strengen Betriebsprotokollen, was die Gesamtkosten und die Komplexität des Prozesses erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Glühgases wirkt sich direkt auf die Qualität, die Kosten und die Sicherheit Ihres Wärmebehandlungsprozesses aus.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hellen, oxidfreien Oberfläche bei Edelstahl liegt: Eine reduzierende Atmosphäre mit einer hohen Wasserstoffkonzentration ist der effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Glühen von Kohlenstoff- oder niedriglegierten Stählen liegt: Eine stickstoffbasierte Atmosphäre, möglicherweise mit einem geringen Prozentsatz an Wasserstoff, bietet ein ausgezeichnetes Gleichgewicht zwischen Kosten und Schutz.

- Wenn Ihr Hauptaugenmerk auf dem Glühen hochreaktiver Metalle oder Materialien liegt, die empfindlich auf Nitrieren reagieren: Ein reines Inertgas, fast immer Argon, ist die einzige Wahl, um keine Reaktion mit der Atmosphäre zu garantieren.

Letztendlich ist die Gestaltung der Ofenatmosphäre ebenso entscheidend wie die Kontrolle der Temperatur, wenn präzise und wiederholbare Ergebnisse aus Ihrem Glühprozess erzielt werden sollen.

Zusammenfassungstabelle:

| Gastype | Primäre Funktion | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Wasserstoff (H₂) | Reduktionsmittel; entfernt Sauerstoff | Blankglühen von Edelstahl | Hochentzündlich; erfordert Sicherheitsprotokolle |

| Stickstoff (N₂) | Inerte Decke; verdrängt Sauerstoff | Kostengünstiges Glühen von Kohlenstoff-/niedriglegierten Stählen | Kann Nitride auf einigen Edelstählen bilden |

| Argon (Ar) | Wirklich inert; keine Reaktion | Hochreaktive Metalle wie Titan | Höhere Kosten als Stickstoff |

| Gasgemische (z.B. N₂ + H₂) | Gleicht Kosten und Leistung aus | Allgemeines Blankglühen | Anpassbares Verhältnis für spezifische Anforderungen |

Erzielen Sie präzise und wiederholbare Glühergebnisse mit KINTEK.

Die richtige Schutzatmosphäre ist entscheidend, um Oxidation zu verhindern und die gewünschten Materialeigenschaften zu erreichen. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Gaslösung für Ihr spezifisches Metall und Ihre Anwendung, um optimale Leistung, Oberflächenqualität und Kosteneffizienz zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Labor-Glühanforderungen zu besprechen und zu entdecken, wie KINTEKs Ausrüstung und Verbrauchsmaterialien Ihre Wärmebehandlungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Atmosphärenofens bei der Pyrolyse von MOFs/ZIFs? Engineering von porösen Kohlenstoffträgern

- Kann Wasserstoff in Öfen verwendet werden? Ja, für oxidfreie Metallverarbeitung & schnelles Erhitzen

- Warum wird Argon bei der Wärmebehandlung eingesetzt? Wesentlicher Schutz für reaktive Metalle und kritische Prozesse

- Was ist die Funktion der inerten Atmosphäre beim Sintern von Nickel-Aluminiumoxid? Erzielung einer hochreinen Verbundbindung

- Was ist ein Ofen mit kontrollierter Atmosphäre? Verhinderung von Oxidation und Ermöglichung fortschrittlicher Materialbearbeitung

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Was ist Ofenatmosphäre? Ein Leitfaden für kontrolliertes Erhitzen für überlegene Ergebnisse

- Wie optimiert ein Röhrenatmosphärenofen Niob-promotierte Katalysatoren? Erschließen Sie SMSI für Exzellenz bei Fischer-Tropsch