Bei der Physical Vapor Deposition (PVD) werden im Prozess hauptsächlich zwei unterschiedliche Gaskategorien verwendet. Die erste sind Inertgase, am häufigsten Argon (Ar), die als physikalisches Werkzeug dienen. Die zweite Kategorie sind reaktive Gase wie Stickstoff (N₂), Sauerstoff (O₂) und kohlenstoffbasierte Gase wie Acetylen (C₂H₂), die zu einer chemischen Komponente der Endbeschichtung werden.

Das zentrale Konzept, das man verstehen muss, ist, dass Gase bei PVD zwei verschiedene Aufgaben haben. Inertgase wie Argon werden verwendet, um den Metalldampf zu erzeugen, während reaktive Gase wie Stickstoff eingeführt werden, um sich chemisch mit diesem Dampf zu verbinden und die harte, funktionelle Beschichtung auf dem Substrat zu bilden.

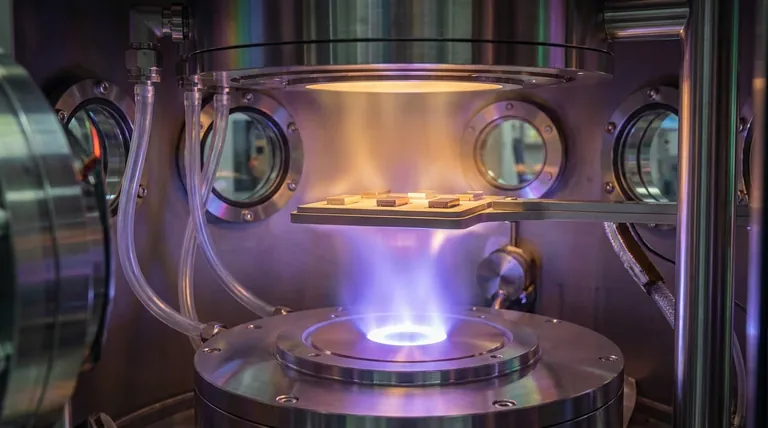

Die Doppelrolle der Gase bei PVD

Um den PVD-Prozess zu verstehen, müssen Sie zwischen den Gasen, die den Prozess ermöglichen, und den Gasen, die Teil des Produkts werden, unterscheiden. Jedes spielt eine entscheidende, aber getrennte Rolle in der Vakuumkammer.

Inertgase zur Plasmaerzeugung

Inertgase, wobei Argon der Industriestandard ist, sollen nicht Teil der Endbeschichtung sein.

Ihre Aufgabe ist rein physikalischer Natur. Sie werden in die Vakuumkammer eingeleitet und angeregt, um ein Plasma zu bilden.

Diese energiereichen Argonionen werden dann auf das feste Quellmaterial (das „Target“) beschleunigt, bombardieren es und schlagen physikalisch Atome heraus. Dieser Prozess wird als Sputtern bezeichnet.

Reaktive Gase zur Beschichtungsbildung

Reaktive Gase sind die aktiven Bestandteile, die die Eigenschaften der Beschichtung bestimmen. Sie werden in die Kammer eingeleitet, um absichtlich eine chemische Reaktion auszulösen.

Während die Metallatome vom Target in Richtung Substrat wandern, kollidieren sie mit den Molekülen des reaktiven Gases und reagieren mit ihnen.

Diese Reaktion bildet eine neue Verbindung. Beispielsweise reagieren Titanatome (vom Target) mit Stickstoffgas, um Titannitrid (TiN) zu erzeugen, eine sehr harte, goldfarbene Keramikbeschichtung. In ähnlicher Weise erzeugt Sauerstoff Oxide und kohlenwasserstoffhaltige Gase erzeugen Carbide.

Wie der Prozess Schritt für Schritt abläuft

Die Funktion der Gase wird klar, wenn man den Prozess als eine Abfolge von Ereignissen betrachtet. Die meisten reaktiven PVD-Prozesse folgen diesen vier Stufen.

Schritt 1: Verdampfung

Zuerst wird die Kammer auf ein Hochvakuum evakuiert. Dann wird ein Inertgas wie Argon eingeleitet. Eine hohe Spannung wird angelegt, wodurch das Argon zu einem Plasma gezündet wird, das das Targetmaterial bombardiert und Metallatome freisetzt.

Schritt 2 & 3: Transport und Reaktion

Während die herausgelösten Metallatome durch die Vakuumkammer wandern, wird ein präzise gesteuerter Fluss eines reaktiven Gases (z. B. Stickstoff) eingeleitet.

Die Metallatome und die Moleküle des reaktiven Gases vermischen sich und bilden chemische Bindungen in der Plasmaumgebung, wodurch Moleküle der neuen Beschichtungsverbindung entstehen.

Schritt 4: Abscheidung

Diese neu gebildeten Verbindungsmoleküle setzen ihre Reise zum Substrat (dem zu beschichtenden Teil) fort.

Sie landen auf der Oberfläche des Substrats und kondensieren von einem Dampf zu einem festen, dichten und stark haftenden Dünnfilm. Die Beschichtung baut sich Schicht für Atomschicht auf.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Steuerung von Gasen bei PVD sehr leistungsfähig ist, erfordert sie Präzision und ein Verständnis potenzieller Fallstricke. Der Prozess ist komplexer als das bloße Mischen von Zutaten.

Die Reinheit des Gases ist entscheidend

Der gesamte PVD-Prozess hängt von der Bildung einer spezifischen chemischen Verbindung ab. Jegliche Verunreinigungen in den Prozessgasen, wie Wasserdampf oder andere unerwünschte Elemente, können in die Beschichtung eingebaut werden, was ihre Leistung und Eigenschaften beeinträchtigt.

Steuerung der Reaktionsgeschwindigkeit

Das Gleichgewicht zwischen der Menge an Metalldampf und reaktivem Gas ist entscheidend. Wenn zu viel reaktives Gas eingeleitet wird, kann es beginnen, das Quelltarget selbst zu beschichten, nicht nur das Substrat. Dieses Phänomen, bekannt als „Target-Vergiftung“, reduziert die Abscheidungsrate drastisch und kann den Prozess destabilisieren.

Interdependenz der Prozessparameter

Die Gasflussrate arbeitet nicht isoliert. Sie ist eng mit dem Kammerdruck, der Sputterleistung und der Substrattemperatur gekoppelt. Die Änderung eines Parameters erfordert die Anpassung der anderen, um die gewünschte Zusammensetzung und Struktur der Beschichtung aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des reaktiven Gases wird vollständig durch die gewünschten Eigenschaften der Endbeschichtung bestimmt. Ihr Endziel bestimmt die Chemie, die Sie in der Kammer erzeugen müssen.

- Wenn Ihr Hauptaugenmerk auf Härte und Verschleißfestigkeit liegt: Sie werden wahrscheinlich Stickstoff (N₂) verwenden, um eine Metallnitridbeschichtung wie Titannitrid (TiN) oder Chromnitrid (CrN) zu bilden.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung oder Hochtemperatur-Oxidationsbeständigkeit liegt: Sauerstoff (O₂) ist das Gas der Wahl, um einen stabilen, nicht leitenden Metalloxidschicht wie Aluminiumoxid (Al₂O₃) zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und geringer Reibung liegt: Ein Kohlenwasserstoffgas wie Acetylen (C₂H₂) wird verwendet, um Metallcarbide (z. B. TiC) oder diamantähnliche Kohlenstoff (DLC)-Beschichtungen zu bilden.

Das Verständnis der spezifischen Rolle jedes Gases ist der Schlüssel zur Entwicklung einer Beschichtung, die Ihren genauen Leistungsanforderungen entspricht.

Zusammenfassungstabelle:

| Gastyp | Häufige Beispiele | Hauptfunktion | Ergebnisbeschichtungsbeispiele |

|---|---|---|---|

| Inertgase | Argon (Ar) | Erzeugt Plasma zum Sputtern des Targetmaterials | Nicht zutreffend (ermöglicht den Prozess) |

| Reaktive Gase | Stickstoff (N₂), Sauerstoff (O₂), Acetylen (C₂H₂) | Reagiert chemisch mit Metalldampf zur Bildung der Beschichtung | TiN (hart, goldfarben), Al₂O₃ (isolierend), DLC (geringe Reibung) |

Sind Sie bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu entwickeln? Die präzise Steuerung der Gase ist entscheidend für die Erzielung der gewünschten Härte, Verschleißfestigkeit oder anderer Schlüsseleigenschaften. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Unsere Experten können Ihnen bei der Auswahl der richtigen Ausrüstung für die spezifischen materialwissenschaftlichen Herausforderungen Ihres Labors helfen. Kontaktieren Sie unser Team noch heute, um Ihre PVD-Beschichtungsanforderungen zu besprechen und herauszufinden, wie wir Ihre Forschung und Entwicklung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen