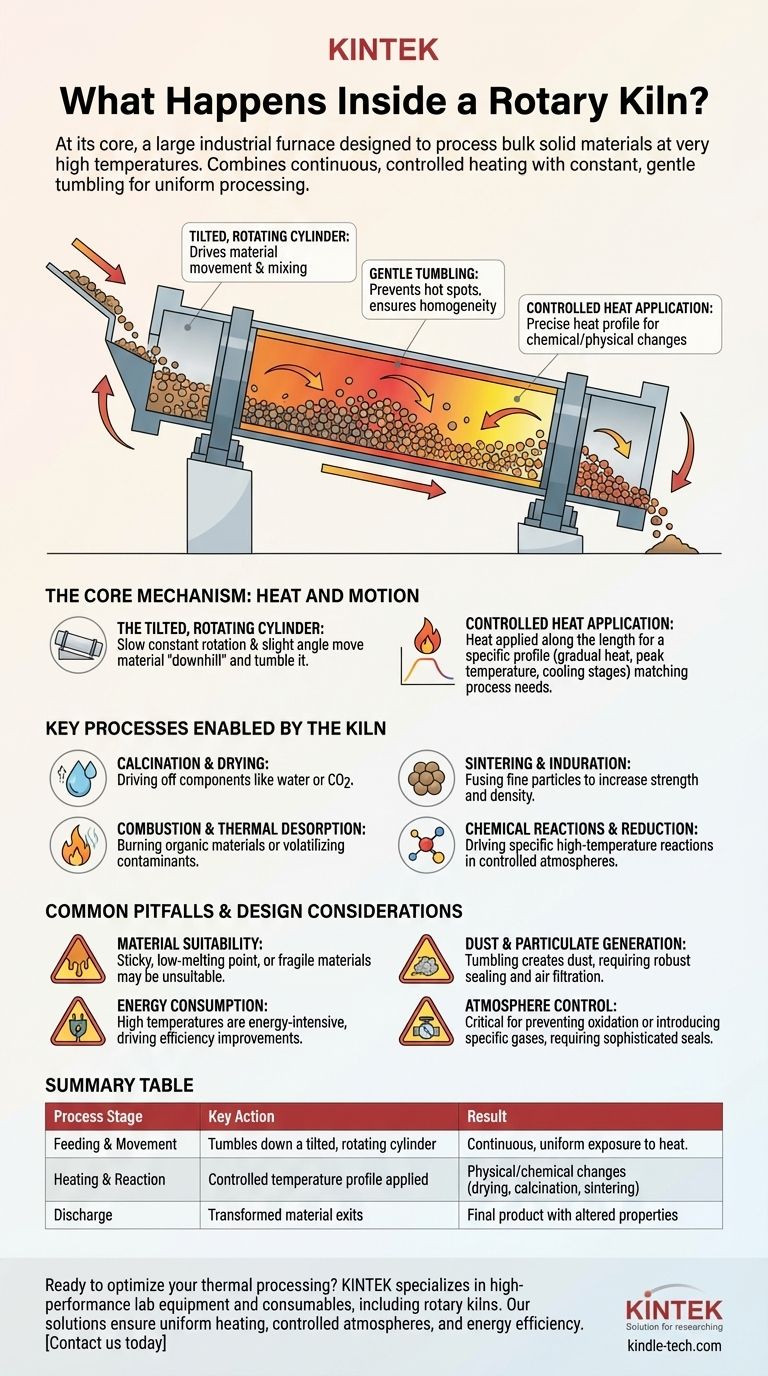

Im Kern ist ein Drehrohrofen ein großer Industrieofen, der zur Verarbeitung von festen Schüttgütern bei sehr hohen Temperaturen entwickelt wurde. Während das Rohmaterial in ein Ende eines langsam rotierenden, geneigten Zylinders eingeführt wird, taumelt es zum anderen Ende, während es einem präzise gesteuerten Heizprofil ausgesetzt wird, wodurch es grundlegende physikalische und chemische Umwandlungen durchläuft.

Die wesentliche Funktion eines Drehrohrofens besteht darin, kontinuierliche, kontrollierte Erwärmung mit konstantem, sanftem Taumeln zu kombinieren. Diese doppelte Wirkung stellt sicher, dass jedes Partikel des Materials gleichmäßig verarbeitet wird, was ihn zu einem äußerst zuverlässigen und effizienten Werkzeug für die Materialumwandlung im industriellen Maßstab macht.

Der Kernmechanismus: Wärme und Bewegung

Um zu verstehen, was in einem Drehrohrofen passiert, müssen Sie zunächst seine beiden grundlegenden Funktionsprinzipien verstehen: die kontrollierte Materialbewegung und die präzise Wärmeanwendung.

Der geneigte, rotierende Zylinder

Ein Drehrohrofen ist in erster Linie ein langer zylindrischer Mantel, der in einem leichten Winkel montiert ist. Diese Neigung, kombiniert mit einer langsamen, konstanten Rotation, ist das, was den gesamten Prozess antreibt.

Material, das in das obere Ende eingeführt wird, bewegt sich automatisch "bergab" zum unteren Entladeende. Die Geschwindigkeit dieser Bewegung wird durch den Winkel und die Rotationsgeschwindigkeit des Ofens sorgfältig gesteuert.

Die Rolle des Taumelns

Die Rotation bewirkt mehr als nur die Materialbewegung entlang der Ofenlänge. Sie führt dazu, dass das Materialbett kontinuierlich taumelt und sich mischt.

Diese Taumelbewegung ist entscheidend. Sie verhindert Hot Spots, setzt alle Oberflächen jedes Partikels der Wärmequelle aus und gewährleistet ein homogenes, konsistent verarbeitetes Endprodukt.

Kontrollierte Wärmeanwendung

Wärme wird entlang der Ofenlänge zugeführt, oft durch eine direkte Flamme oder durch elektrische Heizelemente. Fortschrittliche Öfen ermöglichen die Einstellung eines spezifischen Wärmemusters oder -profils.

Das bedeutet, dass das Material schrittweise erhitzt, auf einer Spitzentemperatur gehalten und dann in Stufen abgekühlt werden kann, entsprechend den genauen thermischen Anforderungen der gewünschten chemischen Reaktion oder physikalischen Veränderung.

Schlüsselprozesse, die durch den Ofen ermöglicht werden

Die Kombination aus kontrollierter Bewegung und Erwärmung ermöglicht eine Vielzahl industrieller Prozesse. Das Material, das den Ofen verlässt, unterscheidet sich grundlegend von dem, was hineingegangen ist.

Kalzinierung und Trocknung

Dies ist eine der häufigsten Anwendungen. Kalzinierung beinhaltet das Erhitzen eines Materials, um eine spezifische Komponente auszutreiben, wie das Entfernen von Wasser aus Hydraten oder Kohlendioxid aus Kalkstein, um Kalk zu erzeugen.

Verbrennung und thermische Desorption

Öfen werden oft als Verbrennungsanlagen verwendet, um organische Materialien zu verbrennen, oder als thermische Desorptionseinheiten, um Verunreinigungen aus Böden oder Industrieabfällen zu verflüchtigen und zu entfernen.

Sintern und Induration

Bei diesen Prozessen werden feine Pulver oder Partikel auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt. Dies führt dazu, dass die Partikel miteinander verschmelzen, wodurch die Festigkeit und Dichte des Materials dramatisch erhöht wird, wie bei der Herstellung von Eisenerzpellets.

Chemische Reaktionen und Reduktion

Ein Ofen bietet eine Hochtemperaturumgebung, um spezifische chemische Reaktionen anzutreiben. Dies kann die Reduktion von Metalloxiden zu einer reineren Form durch Entfernen von Sauerstoff oder die Herstellung spezialisierter Materialien wie Batteriekathoden oder chemischer Katalysatoren umfassen.

Häufige Fallstricke und Designüberlegungen

Obwohl unglaublich effektiv, ist der Betrieb eines Drehrohrofens nicht ohne Herausforderungen. Das Design selbst bringt spezifische Überlegungen mit sich, die für einen erfolgreichen Betrieb berücksichtigt werden müssen.

Materialeignung

Der Taumelmechanismus, der einen Ofen so effektiv macht, begrenzt auch die Arten von Materialien, die er verarbeiten kann. Materialien, die klebrig sind, einen sehr niedrigen Schmelzpunkt haben oder extrem zerbrechlich sind, sind möglicherweise nicht geeignet.

Staub- und Partikelbildung

Das ständige Taumeln trockener Materialien erzeugt unweigerlich Staub. Ein ordnungsgemäß ausgelegtes Ofensystem muss robuste Dichtungsmaßnahmen und nachgeschaltete Luftfiltersysteme zur Abscheidung dieser Partikel umfassen.

Energieverbrauch

Das Erreichen und Aufrechterhalten der hohen Temperaturen, die für Prozesse wie Kalzinierung oder Sintern erforderlich sind, ist extrem energieintensiv. Dies stellt einen erheblichen Betriebskostenfaktor dar und ist ein Hauptaugenmerk für Effizienzverbesserungen.

Atmosphärenkontrolle

Für viele chemische Reaktionen ist die Atmosphäre im Ofen entscheidend. Das Verhindern des Eindringens von Luft (um Oxidation zu vermeiden) oder das Einleiten eines spezifischen Gases erfordert ausgeklügelte Dichtungen an den Zuführ- und Austragsenden des rotierenden Zylinders.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der inneren Funktionsweise eines Drehrohrofens ermöglicht es Ihnen, seine Stärken für Ihr spezifisches industrielles Ziel zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung oder dem Entfernen flüchtiger Bestandteile liegt (wie bei der Kalzinierung): Entscheidend ist die Fähigkeit des Ofens, eine anhaltende, gleichmäßige Wärme über das gesamte Materialbett anzuwenden, um unerwünschte Verbindungen effizient auszutreiben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung robuster Strukturen liegt (wie beim Sintern): Die Kombination aus einem präzisen Temperaturprofil und sanftem Taumeln ermöglicht es feinen Partikeln, effektiv zu binden, ohne zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, empfindlicher Materialien liegt (wie Batteriekathoden): Die Merkmale des Ofens zur Vermeidung von Kontaminationen und zur Aufrechterhaltung einer versiegelten, kontrollierten Atmosphäre sind die kritischsten Faktoren für den Erfolg.

Letztendlich bietet ein Drehrohrofen eine unübertroffene Kontrolle über die thermische Verarbeitung von körnigen Materialien, wodurch komplexe Umwandlungen sowohl zuverlässig als auch skalierbar werden.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Zuführung & Bewegung | Material taumelt einen geneigten, rotierenden Zylinder hinunter. | Kontinuierliche, gleichmäßige Wärmeeinwirkung. |

| Heizung & Reaktion | Kontrolliertes Temperaturprofil wird entlang des Ofens angewendet. | Physikalische/chemische Veränderungen wie Trocknung, Kalzinierung oder Sintern. |

| Entladung | Umgewandeltes Material tritt am unteren Ende aus. | Endprodukt mit veränderten Eigenschaften (z.B. gereinigt, verstärkt). |

Bereit, Ihre thermische Verarbeitung zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Drehrohröfen für präzise Kalzinierung, Sintern und chemische Reaktionen. Unsere Lösungen gewährleisten gleichmäßige Erwärmung, kontrollierte Atmosphären und Energieeffizienz für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialumwandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen