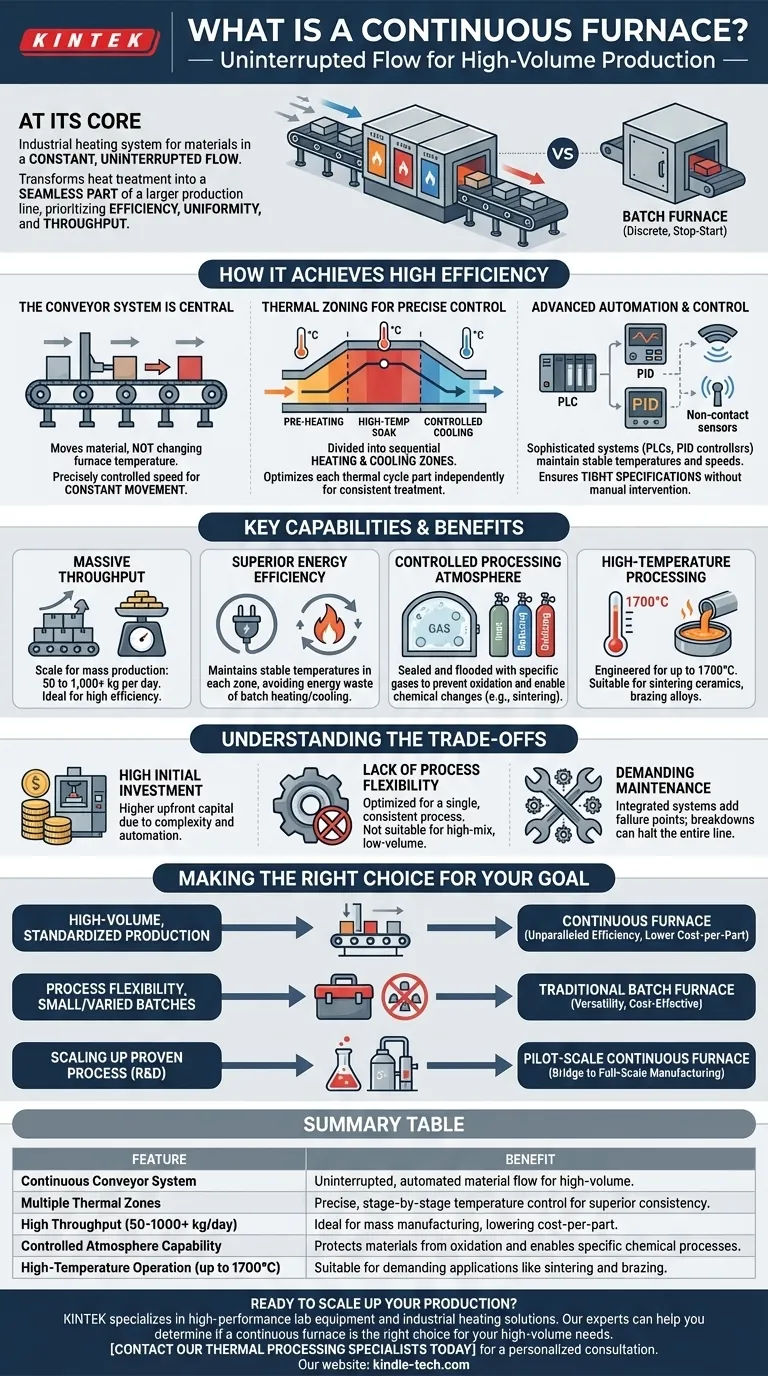

Im Kern ist ein Durchlaufofen ein industrielles Heizsystem, das darauf ausgelegt ist, Materialien in einem konstanten, ununterbrochenen Fluss zu verarbeiten. Im Gegensatz zu einem Kammerofen, der jeweils eine einzelne, statische Charge erwärmt, verwendet ein Durchlaufofen ein Fördersystem, um Produkte durch verschiedene Temperaturzonen zu bewegen, was eine hohe Volumenauslastung und eine äußerst konsistente automatisierte Produktion ermöglicht.

Der grundlegende Vorteil eines Durchlaufofens ist seine Fähigkeit, die Wärmebehandlung von einer diskreten, unterbrochenen Aufgabe in einen nahtlosen Teil einer größeren Produktionslinie zu verwandeln. Dieses Design priorisiert Effizienz, Gleichmäßigkeit und Durchsatz für die Massenfertigung.

Wie ein Durchlaufofen hohe Effizienz erreicht

Ein Durchlaufofen arbeitet nach dem Prinzip, das Material zu bewegen, nicht die Temperatur des Ofens zu ändern. Dies ermöglicht einen optimierten und hochgradig wiederholbaren thermischen Prozess.

Das Fördersystem ist zentral

Das entscheidende Merkmal ist sein Fördersystem, wie ein Band-, Rollenherd- oder Schubsystem. Dieses transportiert Materialien mit einer präzise gesteuerten Geschwindigkeit in den Ofen, durch ihn hindurch und aus ihm heraus.

Diese konstante Bewegung ist der Hauptunterschied zu einem Kammerofen, bei dem Materialien geladen, der Ofen versiegelt, erhitzt, gekühlt und dann entladen wird – in einem viel langsameren Zyklus.

Thermische Zoneneinteilung für präzise Steuerung

Ein Durchlaufofen hat nicht eine einzige Temperatur. Er ist in verschiedene Heiz- und Kühlzonen unterteilt, die das Material nacheinander durchläuft.

Ein typisches Profil könnte eine Vorheizzone, eine oder mehrere Hochtemperatur-"Haltezonen" und kontrollierte Kühlzonen umfassen. Dies ermöglicht es, jeden Teil des thermischen Zyklus unabhängig zu optimieren und sicherzustellen, dass jedes Produkt genau die gleiche Behandlung erhält.

Fortschrittliche Automatisierung und Steuerung

Moderne Durchlauföfen werden von hochentwickelten Steuerungssystemen verwaltet. Speicherprogrammierbare Steuerungen (SPS) und PID-Regler halten stabile Temperaturen und präzise Fördergeschwindigkeiten aufrecht.

Funktionen wie berührungslose Temperaturüberwachung und stufenlose Leistungsregelung stellen sicher, dass der Prozess ohne manuelles Eingreifen innerhalb enger Spezifikationen bleibt, was zu einer außergewöhnlichen Produktkonsistenz führt.

Wichtige Fähigkeiten und Vorteile

Das Design eines Durchlaufofens führt direkt zu greifbaren Vorteilen für industrielle Betriebe.

Massiver Durchsatz

Durchlauföfen sind für den großen Maßstab gebaut. Der Durchsatz kann zwischen 50 und über 1.000 kg pro Tag liegen, was sie zur idealen Wahl für Massenproduktionsumgebungen macht, in denen Effizienz von größter Bedeutung ist.

Überlegene Energieeffizienz

Durch die Aufrechterhaltung stabiler Betriebstemperaturen in jeder Zone vermeidet ein Durchlaufofen die massive Energieverschwendung durch das wiederholte Erhitzen und Abkühlen einer großen thermischen Masse, was bei der Chargenverarbeitung inhärent ist.

Kontrollierte Prozessatmosphäre

Viele Prozesse, wie das Sintern von Metallpulvern, erfordern eine spezifische Atmosphäre, um Oxidation zu verhindern. Durchlauföfen können versiegelt und mit inerten, reduzierenden oder oxidierenden Gasen geflutet werden, um das Material zu schützen und gewünschte chemische Veränderungen zu erzielen.

Hochtemperaturverarbeitung

Diese Systeme sind für anspruchsvolle Anwendungen konzipiert und erreichen oft Prozesstemperaturen von bis zu 1700 °C. Dies macht sie geeignet für das Sintern von Hochleistungskeramiken, das Löten komplexer Legierungen und andere metallurgische Hochtemperaturprozesse.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Durchlaufofen keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Hohe Anfangsinvestition

Die Komplexität, Größe und Automatisierung eines Durchlaufofens bedeuten eine deutlich höhere anfängliche Kapitalinvestition im Vergleich zu einem einfacheren Kammerofen.

Mangelnde Prozessflexibilität

Diese Öfen sind für einen einzelnen, konsistenten Prozess optimiert. Das Ändern des Temperaturprofils oder des Produkttyps ist ein großes Unterfangen, das eine Neukalibrierung und Ausfallzeiten erfordert, wodurch sie für die Produktion mit hoher Produktvielfalt und geringem Volumen ungeeignet sind.

Anspruchsvolle Wartung

Das integrierte Fördersystem und die komplexen Steuerungen erhöhen die potenziellen Fehlerquellen. Die Wartung kann aufwendiger sein, und ein Ausfall in einem Teil des Systems kann die gesamte Produktionslinie zum Stillstand bringen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Durchlaufofens sollte von Ihren spezifischen Produktionsbedürfnissen und Ihrem Umfang abhängen.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, standardisierten Produktion liegt: Ein Durchlaufofen bietet unübertroffene Effizienz, Konsistenz und einen niedrigeren Kosten-pro-Teil, sobald er in Betrieb ist.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für kleine oder unterschiedliche Chargen liegt: Ein traditioneller Kammerofen ist aufgrund seiner Vielseitigkeit eine wesentlich praktischere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Skalierung eines bewährten Prozesses aus F&E liegt: Ein kleinerer Durchlaufofen im Pilotmaßstab kann die perfekte Brücke sein, um einen Prozess für die vollständige Fertigung zu validieren.

Letztendlich ist die Auswahl des richtigen Ofens eine strategische Entscheidung, die auf einem klaren Verständnis Ihres Produktionsvolumens, Ihrer Prozessanforderungen und Ihrer langfristigen Betriebsziele basiert.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliches Fördersystem | Ermöglicht einen ununterbrochenen, automatisierten Materialfluss für die Hochvolumenproduktion. |

| Mehrere thermische Zonen | Bietet präzise, stufenweise Temperaturregelung für überragende Produktkonsistenz. |

| Hoher Durchsatz (50-1000+ kg/Tag) | Ideal für die Massenfertigung, senkt die Kosten pro Teil erheblich. |

| Kontrollierte Atmosphäre | Schützt Materialien vor Oxidation und ermöglicht spezifische chemische Prozesse. |

| Hochtemperaturbetrieb (bis zu 1700 °C) | Geeignet für anspruchsvolle Anwendungen wie Sintern und Löten. |

Bereit, Ihre Produktion mit einem Durchlaufofen zu skalieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und industrielle Heizlösungen. Unsere Experten können Ihnen helfen zu bestimmen, ob ein Durchlaufofen die richtige Wahl für Ihre Hochvolumen-Fertigungsanforderungen ist, und stellen sicher, dass Sie maximale Effizienz, Konsistenz und Durchsatz erzielen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung für eine persönliche Beratung und entdecken Sie, wie wir Ihre Produktionslinie optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität