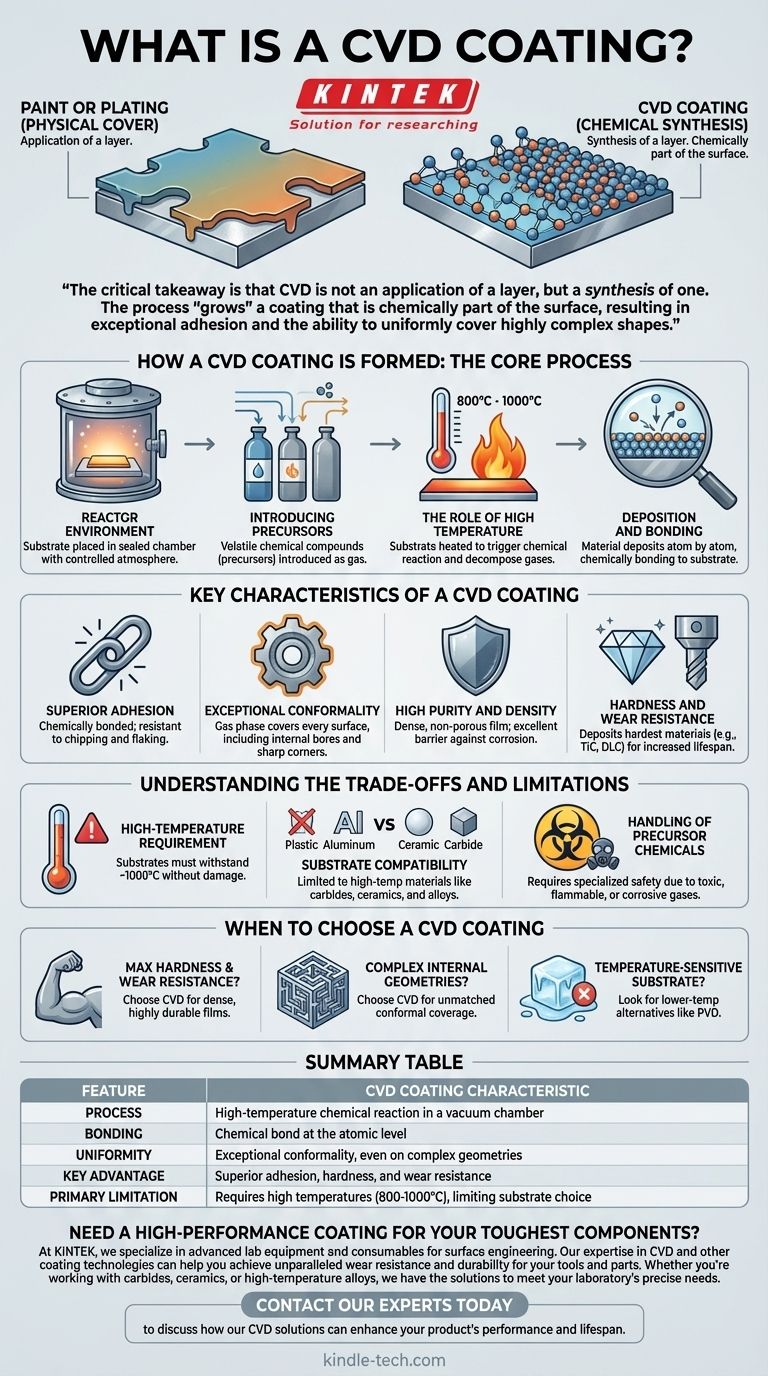

Im Wesentlichen ist eine CVD-Beschichtung eine hochbeständige, dünne Materialschicht, die durch einen chemischen Hochtemperaturprozess auf einer Oberfläche gewachsen wird. Im Gegensatz zu einer Farbe oder Plattierung, die einfach eine Oberfläche bedeckt, beinhaltet die chemische Gasphasenabscheidung (CVD) das Einleiten reaktiver Gase in eine Vakuumkammer, wo Hitze sie zersetzt und eine neue, feste Schicht bildet, die sich auf atomarer Ebene chemisch direkt mit dem Substrat verbindet.

Die entscheidende Erkenntnis ist, dass CVD keine Anwendung einer Schicht, sondern eine Synthese einer solchen ist. Der Prozess "züchtet" eine Beschichtung, die chemisch Teil der Oberfläche ist, was zu außergewöhnlicher Haftung und der Fähigkeit führt, hochkomplexe Formen gleichmäßig zu bedecken.

Wie eine CVD-Beschichtung entsteht: Der Kernprozess

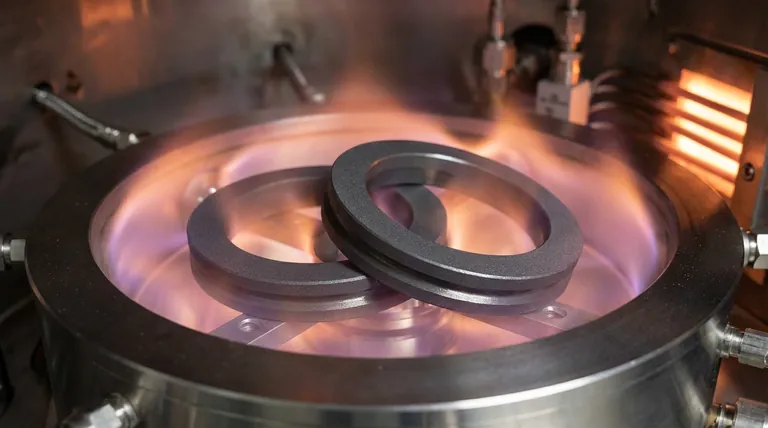

Um die Eigenschaften einer CVD-Beschichtung zu verstehen, müssen Sie zunächst verstehen, wie sie hergestellt wird. Der Prozess findet in einem speziellen Gerät statt, das als CVD-Reaktor bezeichnet wird.

Die Reaktorumgebung

Der Prozess beginnt mit dem Einlegen des Bauteils oder Substrats in eine abgedichtete Kammer. Die Atmosphäre wird streng kontrolliert, oft durch Erzeugen eines Vakuums und anschließendes Befüllen mit spezifischen Gasen.

Einbringen der Prekursoren

Flüchtige chemische Verbindungen, bekannt als Prekursoren, werden dann in gasförmigem Zustand in die Kammer eingebracht. Diese Prekursoren werden sorgfältig ausgewählt, um die für das endgültige Beschichtungsmaterial erforderlichen atomaren Elemente zu enthalten. Um beispielsweise Titannitrid (TiN) zu erzeugen, werden Prekursoren wie Titantetrachlorid (TiCl4) und Stickstoff (N2) verwendet.

Die Rolle hoher Temperaturen

Das Substrat wird auf extrem hohe Temperaturen erhitzt, oft zwischen 800°C und 1000°C. Diese intensive Hitze liefert die Energie, die benötigt wird, um eine chemische Reaktion auszulösen oder die Prekursorgase zu zersetzen.

Abscheidung und Bindung

Wenn die Prekursorgase in der Nähe des heißen Substrats reagieren, bilden sie das gewünschte feste Beschichtungsmaterial. Dieses Material lagert sich Atom für Atom auf der Oberfläche ab und erzeugt einen dünnen, dichten und gleichmäßigen Film, der chemisch mit dem Substrat selbst verbunden ist.

Hauptmerkmale einer CVD-Beschichtung

Der einzigartige Herstellungsprozess verleiht CVD-Beschichtungen eine Reihe von Vorteilen, die sie ideal für anspruchsvolle Anwendungen machen.

Überragende Haftung

Da die Beschichtung chemisch und nicht physikalisch geschichtet ist, ist ihre Haftung am Substrat außergewöhnlich stark. Dies macht sie äußerst widerstandsfähig gegen Abplatzen, Absplittern oder Delamination.

Außergewöhnliche Konformität

Da der Prozess auf einer Gasphase basiert, können die Prekursormoleküle jede exponierte Oberfläche eines Bauteils erreichen, bevor sie reagieren. Dies ermöglicht es CVD, eine perfekt gleichmäßige Beschichtung auf komplexen Geometrien zu erzeugen, einschließlich Innenbohrungen, Gewinden und scharfen Kanten.

Hohe Reinheit und Dichte

Die kontrollierte chemische Reaktion erzeugt einen extrem reinen und dichten Film. Im Gegensatz zu einigen anderen Methoden führt dieser Prozess zu einer nicht-porösen Beschichtung, die eine ausgezeichnete Barriere gegen Korrosion und Verschleiß bietet.

Härte und Verschleißfestigkeit

CVD wird verwendet, um einige der härtesten bekannten Materialien abzuscheiden, wie Titancarbid (TiC) und diamantähnlichen Kohlenstoff (DLC). Diese Beschichtungen erhöhen die Oberflächenhärte und Lebensdauer von Werkzeugen und Komponenten, die Reibung und Abrieb ausgesetzt sind, dramatisch.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist der CVD-Prozess nicht universell anwendbar. Seine primären Einschränkungen ergeben sich direkt aus den für die Abscheidung erforderlichen Bedingungen.

Die Hochtemperaturanforderung

Die größte Einschränkung von CVD ist die Hitze. Substrate müssen Temperaturen von bis zu 1000°C standhalten können, ohne zu schmelzen, sich zu verformen oder unerwünschte Änderungen ihrer Materialeigenschaften zu erfahren (z. B. Verlust ihrer Härte).

Substratkompatibilität

Diese Hochtemperaturanforderung schließt sofort viele Materialien aus, wie Kunststoffe, Aluminiumlegierungen und viele gehärtete Stähle. Der Prozess ist typischerweise für Materialien wie Hartmetalle, Keramiken und hochtemperaturfeste Stahllegierungen reserviert.

Handhabung von Prekursoren

Die als Prekursoren verwendeten Gase sind oft giftig, brennbar oder korrosiv. Dies erfordert spezialisierte, kostspielige Anlagen mit fortschrittlichen Sicherheits- und Handhabungsprotokollen, was sie von Prozessen unterscheidet, die in einer standardmäßigeren Industrieumgebung durchgeführt werden können.

Wann eine CVD-Beschichtung zu wählen ist

Die Wahl der richtigen Beschichtungstechnologie erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit eines hitzebeständigen Teils liegt: CVD ist eine ausgezeichnete Wahl für ihre dichten, chemisch gebundenen und hochbeständigen Filme.

- Wenn Sie komplexe interne Geometrien oder komplizierte Teile gleichmäßig beschichten müssen: Die Gasphasen-Natur von CVD bietet eine unübertroffene konforme Abdeckung, wo Sichtlinienprozesse versagen.

- Wenn Ihr Substrat temperaturempfindlich ist oder reaktiven Chemikalien nicht ausgesetzt werden kann: Sie müssen nach Alternativen mit niedrigeren Temperaturen suchen, wie z. B. der physikalischen Gasphasenabscheidung (PVD).

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, eine Oberflächenbehandlung nicht als bloße Schicht, sondern als integralen und konstruierten Bestandteil des Designs Ihres Bauteils auszuwählen.

Zusammenfassungstabelle:

| Merkmal | CVD-Beschichtungsmerkmal |

|---|---|

| Prozess | Chemische Hochtemperaturreaktion in einer Vakuumkammer |

| Bindung | Chemische Bindung auf atomarer Ebene |

| Gleichmäßigkeit | Außergewöhnliche Konformität, auch bei komplexen Geometrien |

| Hauptvorteil | Überragende Haftung, Härte und Verschleißfestigkeit |

| Primäre Einschränkung | Erfordert hohe Temperaturen (800-1000°C), was die Substratwahl einschränkt |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre anspruchsvollsten Komponenten?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unser Fachwissen in CVD und anderen Beschichtungstechnologien kann Ihnen helfen, eine unvergleichliche Verschleißfestigkeit und Haltbarkeit für Ihre Werkzeuge und Teile zu erzielen. Ob Sie mit Hartmetallen, Keramiken oder Hochtemperaturlegierungen arbeiten, wir haben die Lösungen, um die präzisen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen die Leistung und Lebensdauer Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge