Im Wesentlichen ist eine Dentalpresse ein spezialisierter Ofen, der Hitze und Druck nutzt, um einen Keramikrohling in eine hochfeste, ästhetische Zahnrestauration umzuwandeln. Sie ist das zentrale Gerät in der Technik der „Presskeramik“ und wird zur Herstellung von Kronen, Veneers, Inlays und Onlays mit außergewöhnlicher Präzision und lebensechtem Aussehen verwendet.

Die Kernfunktion einer Dentalpresse besteht darin, Zahnrestaurationen präzise herzustellen, indem geschmolzenes Keramikmaterial in eine detaillierte Form gepresst wird. Diese Technik ist bekannt dafür, Restaurationen mit überlegener Randpassung und natürlicher Ästhetik im Vergleich zu vielen anderen Methoden herzustellen.

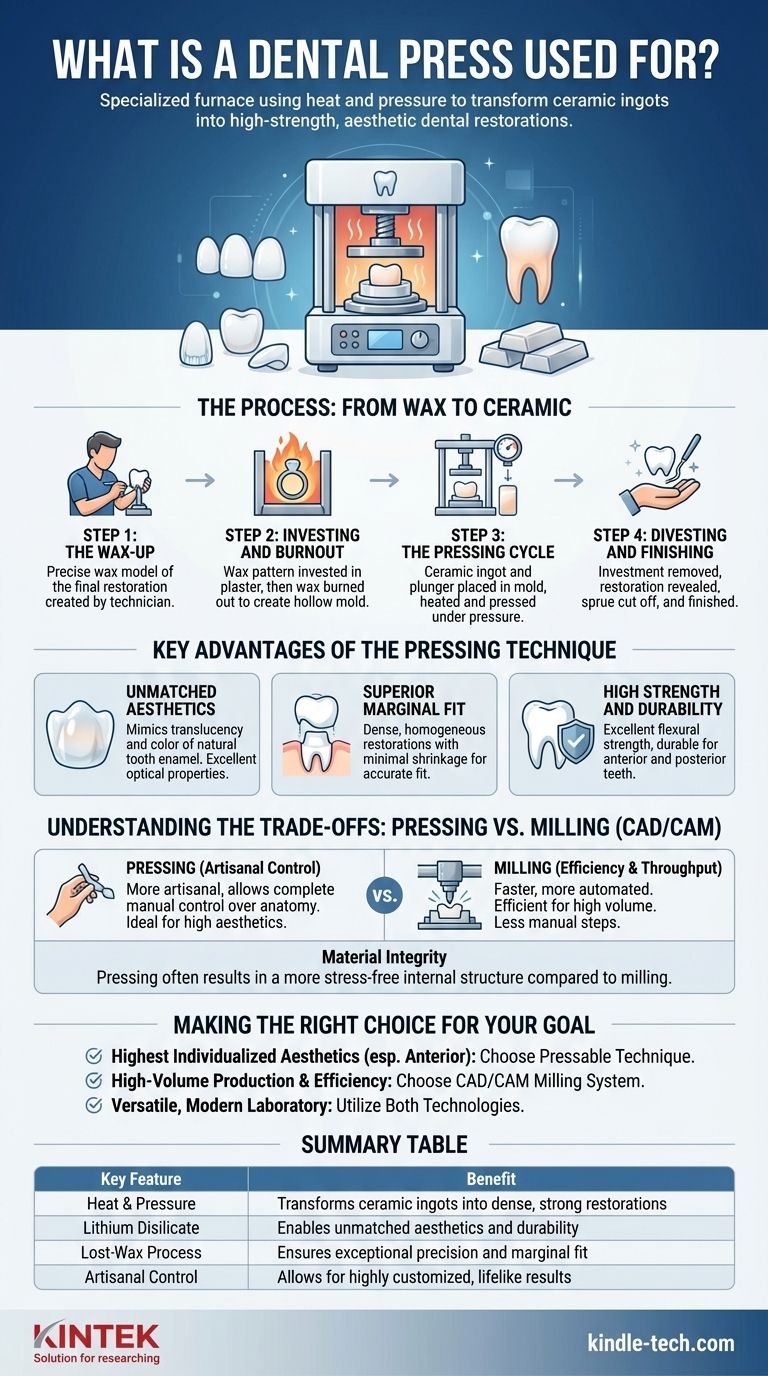

Der Prozess: Vom Wachs zur Keramik

Die Presskeramiktechnik ist ein hochkontrollierter Prozess, der traditionelle handwerkliche Kunst mit moderner Materialwissenschaft verbindet. Er funktioniert ähnlich dem Wachsausschmelzverfahren, das seit Jahrhunderten im Schmuck- und Metallbau verwendet wird.

Schritt 1: Der Wachsaufbau (Wax-Up)

Ein Zahntechniker erstellt zunächst ein präzises Modell der endgültigen Restauration mithilfe einer speziellen Wachsart. Dieser „Wachsaufbau“ ist eine perfekte, vollkonturierte Nachbildung der Krone oder des Veneers, die hergestellt wird.

Schritt 2: Einbetten und Ausbrennen

Das Wachsmuster wird an einen Gusskanal (einen kleinen Wachskanal) befestigt und in einen Metallring platziert, der dann mit einem gipsähnlichen Material, dem Einbettmittel, gefüllt wird. Nach dem Aushärten wird dieser Ring in einen Ausbrennofen gegeben.

Der Ofen heizt langsam auf, schmilzt und beseitigt das Wachs vollständig, wodurch ein hohler Hohlraum im Einbettmaterial zurückbleibt.

Schritt 3: Der Presszyklus

Ein vorgefertigter Keramikrohling (am häufigsten Lithiumdisilikat oder Leuzit-verstärkte Glaskeramik) und ein Keramikstempel werden in die heiße Form eingelegt. Die gesamte Anordnung wird dann in die Dentalpresse gegeben.

Die Presse erhitzt den Rohling auf seine spezifische viskose Temperatur – heiß genug, um zu fließen, aber nicht vollständig flüssig. Dann übt sie präzisen pneumatischen oder mechanischen Druck aus, wodurch die erweichte Keramik durch den Gusskanal und in jedes Detail der Hohlform gepresst wird.

Schritt 4: Entformen und Fertigstellung

Nach Abschluss des Presszyklus wird der Einbettring abgekühlt. Der Techniker bricht das Einbettmaterial vorsichtig ab (Entformen), um die neu geformte Keramikrestauration freizulegen.

Die letzten Schritte umfassen das Abtrennen des Gusskanals, das Fertigstellen der Ränder und das Auftragen von individuellen Farben und Glasuren, um die natürlichen Zähne des Patienten perfekt anzupassen, bevor ein abschließendes Brennen in einem Porzellanofen erfolgt.

Wesentliche Vorteile der Presskeramiktechnik

Zahnmediziner wählen diese Methode aus mehreren wichtigen klinischen und ästhetischen Gründen.

Unübertroffene Ästhetik

Presskeramiken, insbesondere Lithiumdisilikat (z. B. IPS e.max Press von Ivoclar Vivadent), sind bekannt für ihre hervorragenden optischen Eigenschaften. Sie können die Transluzenz, Opaleszenz und Farbe des natürlichen Zahnschmelzes mit bemerkenswerter Genauigkeit nachahmen.

Überlegene Randpassung

Der Pressprozess führt zu unglaublich dichten und homogenen Restaurationen, die nur minimale Schrumpfung erfahren. Dies führt zu einer hochpräzisen Passform am präparierten Zahn, was entscheidend ist, um Undichtigkeiten und Sekundärkaries zu verhindern.

Hohe Festigkeit und Haltbarkeit

Moderne Pressmaterialien bieten eine ausgezeichnete Biegefestigkeit und sind somit haltbar genug für vordere (frontale) und hintere (posteriore) Zähne und bieten eine langlebige und zuverlässige klinische Lösung.

Verständnis der Kompromisse: Pressen vs. Fräsen (CAD/CAM)

Die wichtigste Alternative zum Pressen ist das Fräsen von Restaurationen aus einem massiven Keramikblock mithilfe eines CAD/CAM-Systems. Jede Methode hat deutliche Vor- und Nachteile.

Handwerkskunst und Kontrolle

Das Pressen wird oft als eine handwerklichere Technik angesehen. Es ermöglicht einem erfahrenen Techniker die vollständige manuelle Kontrolle über die Anatomie und Kontur des Wachsaufbaus, was sich direkt auf die endgültige Restauration überträgt.

Effizienz und Durchsatz

Das CAD/CAM-Fräsen ist im Allgemeinen ein schnellerer, automatisierter Prozess, was es für Labore mit hohem Produktionsvolumen sehr effizient macht. Es eliminiert die manuellen Schritte des Wachsens und Einbettens.

Materialintegrität

Obwohl beide Methoden starke Restaurationen erzeugen, wird argumentiert, dass das Pressen eines monolithischen Rohlings unter Hitze und Druck eine spannungsärmere innere Struktur erzeugt als das Schleifen einer Restauration aus einem Block, was Mikrorisse verursachen kann. Moderne Frästechniken haben dieses Problem jedoch weitgehend entschärft.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Pressen und Fräsen hängt oft vom spezifischen klinischen Fall und der Philosophie des Dentallabors ab.

- Wenn Ihr Hauptaugenmerk auf der höchsten Stufe individualisierter Ästhetik liegt, insbesondere bei Frontzahnfällen: Die Presskeramiktechnik bietet eine unvergleichliche Kontrolle, um lebensechte Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Workflow-Effizienz liegt: Ein CAD/CAM-Frässystem bietet eine schnellere, stärker automatisierte Lösung.

- Wenn Ihr Hauptaugenmerk auf einem vielseitigen, modernen Labor liegt: Viele fortschrittliche Labore nutzen beide Technologien und wählen die Presse für komplexe ästhetische Fälle und die Fräse wegen ihrer Geschwindigkeit und Effizienz bei anderen.

Letztendlich ist die Dentalpresse ein unverzichtbares Werkzeug für jeden Zahnmediziner, der sich der Herstellung von Restaurationen mit den höchsten Standards an Form, Passform und Funktion verschrieben hat.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Hitze & Druck | Verwandelt Keramikrohlinge in dichte, starke Restaurationen |

| Lithiumdisilikat | Ermöglicht unübertroffene Ästhetik und Haltbarkeit |

| Wachsausschmelzverfahren | Gewährleistet außergewöhnliche Präzision und Randpassung |

| Handwerkliche Kontrolle | Ermöglicht hochgradig individuelle, lebensechte Ergebnisse |

Bereit, die Fähigkeiten Ihres Dentallabors zu erweitern?

Ob Sie sich auf komplexe ästhetische Fälle spezialisieren oder zuverlässige, hochfeste Restaurationen benötigen, eine Dentalpresse ist ein Eckpfeiler der Qualität. KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Dentalpressen und Öfen, um Sie dabei zu unterstützen, hervorragende Ergebnisse für Ihre Patienten zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Presse für die Bedürfnisse Ihres Labors zu finden und herauszufinden, wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen