Im Kern ist ein Hochtemperatur-Vakuumsinterofen ein hochspezialisiertes Industriegerät, das Materialien in einer kontrollierten, luftfreien Umgebung auf extreme Temperaturen erhitzt. Seine Hauptfunktion besteht darin, ein Material durch Erhitzen auf einen Punkt knapp unterhalb seines Schmelzpunkts zu verbinden, zu verdichten und zu festigen – ein Prozess, der als Sintern bekannt ist. Das entscheidende Merkmal ist das Vakuum, das atmosphärische Gase eliminiert, um eine Kontamination und unerwünschte chemische Reaktionen während dieses intensiven Erhitzungsprozesses zu verhindern.

Der wahre Wert eines Vakuumofens liegt nicht nur in der extremen Hitze, die er erzeugen kann, sondern in der makellosen, kontrollierten Umgebung, die er schafft. Durch die Entfernung reaktiver Gase wie Sauerstoff und Stickstoff ermöglicht er die Herstellung von Materialien mit überlegener Dichte, Reinheit und Festigkeit, die in einem herkömmlichen Ofen nicht erreichbar wären.

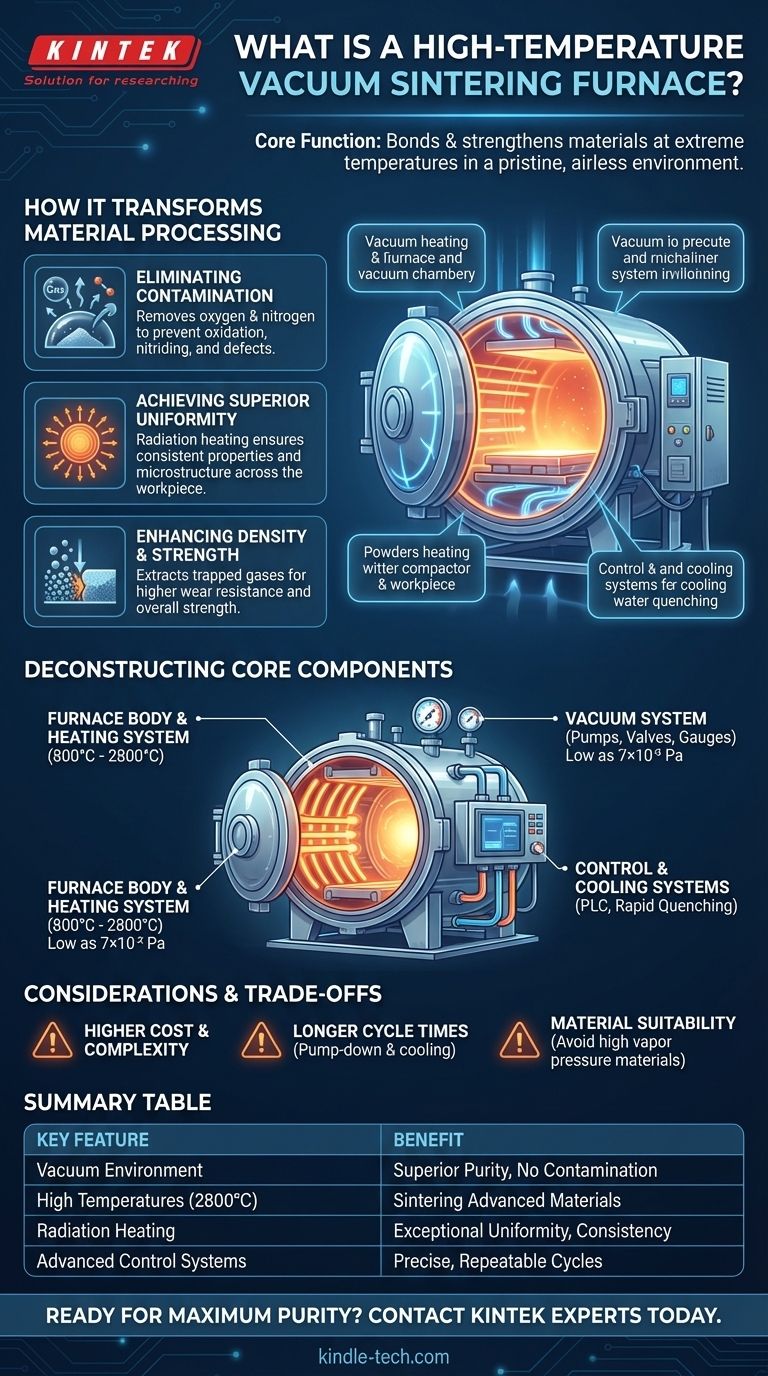

Wie ein Vakuumofen die Materialbearbeitung transformiert

Ein Vakuumofen ist nicht einfach nur ein heißerer Ofen; er arbeitet nach fundamental anderen Prinzipien. Die Abwesenheit von Luft ermöglicht einzigartige physikalische und chemische Wechselwirkungen, die für die Entwicklung fortschrittlicher Materialien von entscheidender Bedeutung sind.

Die Rolle des Vakuums: Eliminierung von Kontaminationen

Der Hauptzweck des Vakuums ist die Schaffung einer chemisch inerten Umgebung. Durch das Absaugen atmosphärischer Gase verhindert das System, dass schädliche Substanzen wie Sauerstoff, Stickstoff und Wasserdampf mit dem heißen Material reagieren.

Dies eliminiert unerwünschte Prozesse wie Oxidation, Nitridierung und Entkohlung, die Defekte verursachen und die Qualität des Endprodukts beeinträchtigen können. Es hilft auch, den dünnen Oxidfilm zu entfernen, der auf den meisten Materialien vorhanden ist, was die Benetzbarkeit und Bindung zwischen den Partikeln verbessert.

Erreichung einer überlegenen Temperaturhomogenität

In einem herkömmlichen Ofen erzeugt Luft Konvektionsströme, die zu ungleichmäßiger Erwärmung und Hot Spots führen können. Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, was zu einer außergewöhnlich gleichmäßigen Erwärmung des gesamten Werkstücks führt.

Diese Gleichmäßigkeit ist entscheidend für die Herstellung hochwertiger Materialien mit konsistenten Eigenschaften und Mikrostrukturen von Rand bis Kern.

Verbesserung der Materialdichte und -festigkeit

Beim Sintern von Pulvermaterialien können Gase in den Poren des kompaktierten Körpers eingeschlossen bleiben. Die Vakuumumgebung hilft dabei, diese eingeschlossenen Gase zu extrahieren, bevor sich die Poren schließen.

Dieser Prozess verbessert die Enddichte des Materials erheblich, was zu verbesserten mechanischen Eigenschaften wie höherer Verschleißfestigkeit und größerer Gesamtfestigkeit führt.

Zerlegung der Kernkomponenten

Ein Hochtemperatur-Vakuumsinterofen ist ein komplexes System, in dem mehrere Schlüsselkomponenten zusammenarbeiten, um präzise, reproduzierbare Ergebnisse zu erzielen.

Der Ofenkörper und das Heizsystem

Dies ist die Hauptkammer, die das Werkstück und die Heizelemente enthält. Der Ofen ist so konstruiert, dass er sowohl extremen Temperaturen – oft von 800 °C bis 2800 °C – als auch den immensen Drücken eines Tiefvakuums standhält.

Das Vakuumsystem: Das Herzstück des Betriebs

Das Vakuumsystem ist für die Entfernung von Luft aus der Ofenkammer verantwortlich. Es besteht typischerweise aus einer Reihe von Pumpen (wie mechanischen Pumpen, Roots-Pumpen und Diffusionspumpen) sowie Ventilen und Messgeräten zur Steuerung und Überwachung des Vakuumniveaus.

Dieses System kann Vakuumgrade von bis zu 7×10⁻³ Pa oder sogar niedriger erreichen, abhängig von den Prozessanforderungen.

Die Steuerungs- und Kühlsysteme

Moderne Öfen verlassen sich auf hochentwickelte Steuerungssysteme. Eine SPS (Speicherprogrammierbare Steuerung) automatisiert und überwacht Wasser-, Strom- und Vakuumsysteme für Sicherheit und Wiederholbarkeit.

Ein intelligenter Temperaturregler gewährleistet präzise Heizzyklen, während ein internes Reinwasserkühlsystem ein schnelles Abkühlen (Abschrecken) ermöglicht, um gewünschte Materialeigenschaften zu fixieren und Prozesszeiten zu verkürzen.

Verständnis der Kompromisse und Überlegungen

Obwohl sie leistungsstark sind, sind Vakuumöfen keine universelle Lösung. Ihre Vorteile gehen mit spezifischen betrieblichen Überlegungen einher, die entscheidend zu verstehen sind.

Höhere Anfangskosten und Komplexität

Dies sind hochtechnische, teure Geräte. Die Komplexität der Vakuumpumpen, Steuerungssysteme und hochtemperaturbeständigen Materialien erfordert erhebliche Kapitalinvestitionen und spezialisierte Wartung.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefvakuums, ein Prozess, der als „Pump-Down“ bezeichnet wird, braucht Zeit. Dies führt, kombiniert mit kontrollierten Heiz- und Kühlzyklen, oft zu längeren Gesamtprozesszeiten im Vergleich zu Atmosphärenöfen.

Materialeignung

Bestimmte Materialien mit hohem Dampfdruck (Materialien, die leicht verdampfen) sind nicht für die Vakuumverarbeitung geeignet. Bei hohen Temperaturen und niedrigem Druck können diese Materialien „ausgasen“, was den Ofen kontaminiert und die Materialzusammensetzung verändert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von den gewünschten Eigenschaften Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -dichte liegt: Ein Vakuumofen ist unerlässlich, um atmosphärische Kontaminationen zu eliminieren und eine nahezu theoretische Materialdichte zu erreichen.

- Wenn Sie sauerstoffempfindliche Materialien verarbeiten (wie Titan oder Refraktärmetalle): Die inerte Vakuumumgebung ist nicht verhandelbar, um die Bildung spröder Oxide zu verhindern.

- Wenn Ihre Anwendung präzise, wiederholbare Wärmebehandlungszyklen erfordert: Die fortschrittlichen Computersteuerungen eines Vakuumofens bieten eine unübertroffene Konsistenz von Charge zu Charge.

Letztendlich ist die Wahl eines Vakuumsinterofens eine strategische Entscheidung, um die Materialintegrität und absolute Prozesskontrolle zu priorisieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Vakuumumgebung | Eliminiert Kontaminationen (Oxidation, Nitridierung) für überlegene Reinheit. |

| Hohe Temperaturen (bis zu 2800 °C) | Ermöglicht das Sintern fortschrittlicher Materialien wie Metalle und Keramiken. |

| Strahlungsheizung | Sorgt für außergewöhnliche Temperaturhomogenität für konsistente Ergebnisse. |

| Fortschrittliche Steuerungssysteme | Gewährleistet präzise, wiederholbare und automatisierte Prozesszyklen. |

Bereit, maximale Reinheit und Festigkeit in Ihren Materialien zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumsinteröfen, die für anspruchsvolle Labor- und F&E-Anwendungen entwickelt wurden. Unsere Lösungen bieten die präzise Kontrolle und die kontaminationsfreie Umgebung, die Sie für die Entwicklung überlegener Materialien benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Forschungs- und Produktionsziele voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit