Im Wesentlichen ist ein Metallsinterofen ein hochkontrollierter Industrieofen, der Metallpulver in ein festes, dichtes Objekt umwandelt, ohne es vollständig zu schmelzen. Er verwendet präzise gesteuerte Hitze, Atmosphäre und manchmal Druck, um die einzelnen Pulverpartikel auf atomarer Ebene miteinander zu verbinden, ein Prozess, der als Sintern bekannt ist. Diese Technologie ist der Eckpfeiler der Pulvermetallurgie und ermöglicht die Herstellung komplexer, endkonturnaher Metallteile.

Ein Sinterofen ist nicht einfach eine heiße Box; er ist ein ausgeklügeltes System, das darauf ausgelegt ist, die Mikrostruktur eines Materials zu manipulieren. Seine Hauptfunktion besteht darin, eine kontrollierte Umgebung zu schaffen, in der pulverisiertes Metall zu einem starken, funktionsfähigen Bauteil verschmolzen werden kann, oft mit Eigenschaften, die durch traditionelles Gießen oder Bearbeiten schwer zu erreichen sind.

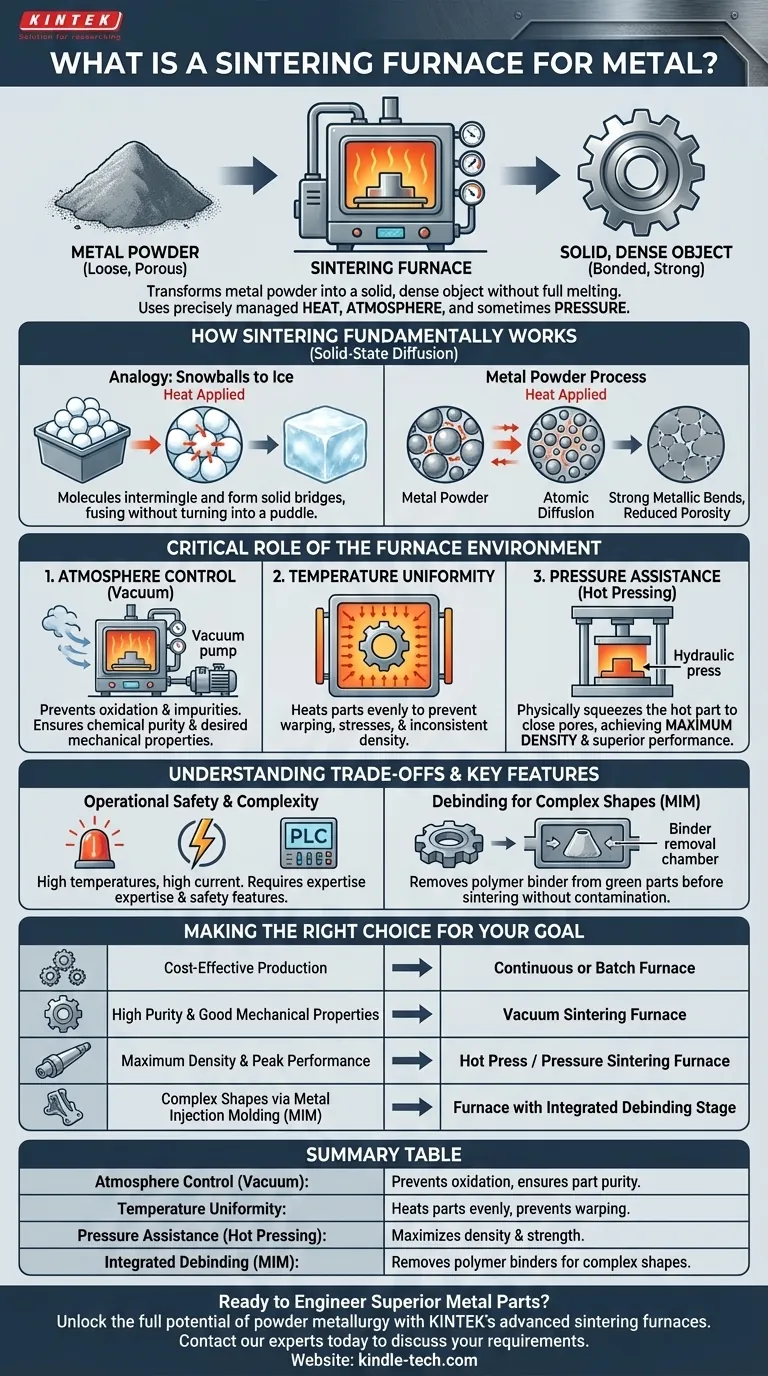

Wie das Sintern grundsätzlich funktioniert

Der Prozess ist nuancierter als nur das Erhitzen eines Materials. Er basiert auf einem Prinzip namens Festkörperdiffusion, das bei Temperaturen unterhalb des Schmelzpunkts des Metalls stattfindet.

Das Prinzip der Atomdiffusion

Stellen Sie sich einen Behälter mit dicht gepackten Schneebällen an einem kalten Tag vor. Steigt die Temperatur nur geringfügig an, werden die äußeren Moleküle jedes Schneeballs aktiver. Dort, wo sich die Schneebälle berühren, beginnen sich diese Moleküle zu vermischen und feste Eisbrücken zu bilden, die die einzelnen Kugeln zu einer einzigen, festen Masse verschmelzen, ohne jemals zu einer Wasserpfütze zu werden.

Das Sintern funktioniert auf ähnliche Weise. Der Ofen erhitzt das verdichtete Metallpulver und gibt den Atomen genügend Energie, um über die Grenzen der einzelnen Partikel zu wandern, starke metallische Bindungen zu schaffen und das lose Pulver in ein festes Teil zu verwandeln.

Das Ziel: Dichte und Festigkeit

Während sich die Partikel verbinden, schrumpfen die Lücken (oder Poren) zwischen ihnen. Das ultimative Ziel des Sinterns ist es, diese Porosität zu eliminieren und ein Teil zu erreichen, das so dicht und stark wie möglich ist. Die Merkmale des Ofens sind alle darauf ausgelegt, diesen Prozess zu optimieren.

Die entscheidende Rolle der Ofenumgebung

Die Qualität eines gesinterten Teils hängt vollständig von den Bedingungen im Ofen ab. Moderne Öfen bieten eine präzise Kontrolle über drei Schlüsselvariablen: Atmosphäre, Temperatur und Druck.

Kontrolle der Atmosphäre: Die Kraft des Vakuums

Die meisten Hochleistungssinterungen erfolgen im Vakuum. Durch das Entfernen von Luft verhindert der Ofen, dass Sauerstoff mit dem heißen Metall reagiert, was zu Oxidation (wie Rost) und anderen Verunreinigungen führen würde.

Eine Vakuumumgebung gewährleistet die chemische Reinheit des Endteils, was entscheidend für das Erreichen gewünschter mechanischer Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit ist.

Der Einfluss der Temperaturgleichmäßigkeit

Der Ofen muss das Teil von allen Seiten gleichmäßig erhitzen. Wenn ein Bereich heißer ist als ein anderer, sintert er schneller, was zu inneren Spannungen, Verzug oder inkonsistenter Dichte führt.

Fortschrittliche Öfen verwenden spezielle Heizelemente und Isoliermaterialien, um eine ausgezeichnete Temperaturgleichmäßigkeit in der gesamten Heizzone zu gewährleisten und sicherzustellen, dass das Teil vorhersehbar sintert.

Die Rolle des Drucks: Maximale Dichte erreichen

Während einige Teile allein durch Hitze hergestellt werden können, verbessert die Anwendung von externem Druck während des Heizzyklus die Enddichte dramatisch. Dies wird als druckunterstütztes Sintern oder Heißpressen bezeichnet.

Durch das physische Zusammendrücken des Teils, während es heiß und formbar ist, schließt dieser Prozess verbleibende Poren effektiver, was zu einer überlegenen mechanischen Leistung führt. Dies ist unerlässlich für Komponenten in anspruchsvollen Anwendungen wie der Luft- und Raumfahrt oder medizinischen Implantaten.

Abwägungen und Hauptmerkmale verstehen

Sinteröfen sind komplexe und leistungsstarke Geräte, und ihr Betrieb erfordert erhebliche Überlegungen.

Betriebssicherheit ist oberstes Gebot

Diese Öfen arbeiten über lange Zeiträume bei extrem hohen Temperaturen und ziehen sehr hohe elektrische Ströme. Sicherheit ist ein primäres Konstruktionsmerkmal, das Übertemperaturalarme, automatischen Druckschutz und Verriegelungen zur Unfallverhütung umfasst.

Komplexität und Prozesskontrolle

Ein moderner Ofen ist ein interdisziplinäres System, das Materialwissenschaft, Vakuumtechnologie, Hochdrucksysteme und ausgeklügelte SPS-Steuerungen kombiniert. Es handelt sich nicht um einfache „Plug-and-Play“-Maschinen.

Das Erreichen wiederholbarer, qualitativ hochwertiger Ergebnisse erfordert Fachwissen in der Prozessentwicklung und ein tiefes Verständnis dafür, wie die Ofenparameter die endgültigen Materialeigenschaften beeinflussen.

Entbindern für komplexe Formen

Bei Fertigungsmethoden wie dem Metallspritzguss (MIM) enthält das anfängliche „Grünteil“ ein Polymerbindemittel, das mit dem Metallpulver vermischt ist. Dieses Bindemittel muss vor dem Sintern entfernt werden.

Viele Öfen verfügen über eine spezielle, versiegelte „Entbinder-Muffel“, um das Teil schonend zu erhitzen und dieses Bindemittel zu entfernen, ohne die primäre Heizkammer des Ofens zu kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Sinterprozesses hängt vollständig von den Anforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardteilen liegt: Ein kontinuierlicher oder Chargenofen mit grundlegender Atmosphärenkontrolle kann ausreichen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und guten mechanischen Eigenschaften liegt: Ein Vakuumsinterofen ist der Industriestandard für die Herstellung sauberer, starker Teile.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Spitzenleistung für kritische Anwendungen liegt: Ein Heißpress- oder Drucksinterofen ist erforderlich, um eine nahezu theoretische Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mittels Metallspritzguss (MIM) liegt: Ein Ofen, der mit einer integrierten Entbinderungsstufe ausgestattet ist, ist für einen erfolgreichen Prozess unerlässlich.

Letztendlich ermöglicht die Beherrschung des Sinterprozesses die Entwicklung und Herstellung von Metallkomponenten der nächsten Generation mit beispielloser Präzision und Leistung.

Zusammenfassungstabelle:

| Merkmal | Zweck & Nutzen |

|---|---|

| Atmosphärenkontrolle (Vakuum) | Verhindert Oxidation, gewährleistet Teile-Reinheit und überlegene mechanische Eigenschaften. |

| Temperaturgleichmäßigkeit | Erhitzt Teile gleichmäßig, um Verzug zu verhindern und eine konsistente Dichte zu gewährleisten. |

| Druckunterstützung (Heißpressen) | Maximiert Dichte und Festigkeit für kritische Anwendungen. |

| Integriertes Entbindern (für MIM) | Entfernt Polymerbindemittel für komplexe Formen ohne Kontamination. |

Bereit, überlegene Metallteile zu entwickeln?

Nutzen Sie das volle Potenzial der Pulvermetallurgie für Ihr Labor oder Ihre Produktionslinie. KINTEK ist spezialisiert auf fortschrittliche Sinteröfen und Laborgeräte und bietet die präzise Kontrolle, die Sie benötigen, um maximale Teiledichte, Reinheit und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an das Metallsintern zu besprechen und die richtige Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was ist der Druck für das Vakuumsintern? Optimale Materialreinheit und -dichte erreichen

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al