Im Kern ist eine Sintermaschine ein spezialisierter Ofen, der einem pulverförmigen oder locker gepackten Material hohe Temperaturen und manchmal Druck zuführt. Ihr Zweck ist es, die einzelnen Partikel zu einem festen, zusammenhängenden Objekt zu verschmelzen, ohne das Material tatsächlich zu schmelzen. Dieser als Sintern bekannte Prozess erhöht die Festigkeit und Dichte des Materials dramatisch, indem die porösen Zwischenräume zwischen den Partikeln reduziert werden.

Das entscheidende Konzept ist, dass Sintern nicht Schmelzen ist. Es ist ein Festkörperprozess, bei dem eine Maschine eine Umgebung schafft, die heiß genug ist, um die Diffusion von Atomen über Partikelgrenzen hinweg zu fördern, wodurch sie effektiv zu einem einzigen, stärkeren Stück zusammengeschweißt werden.

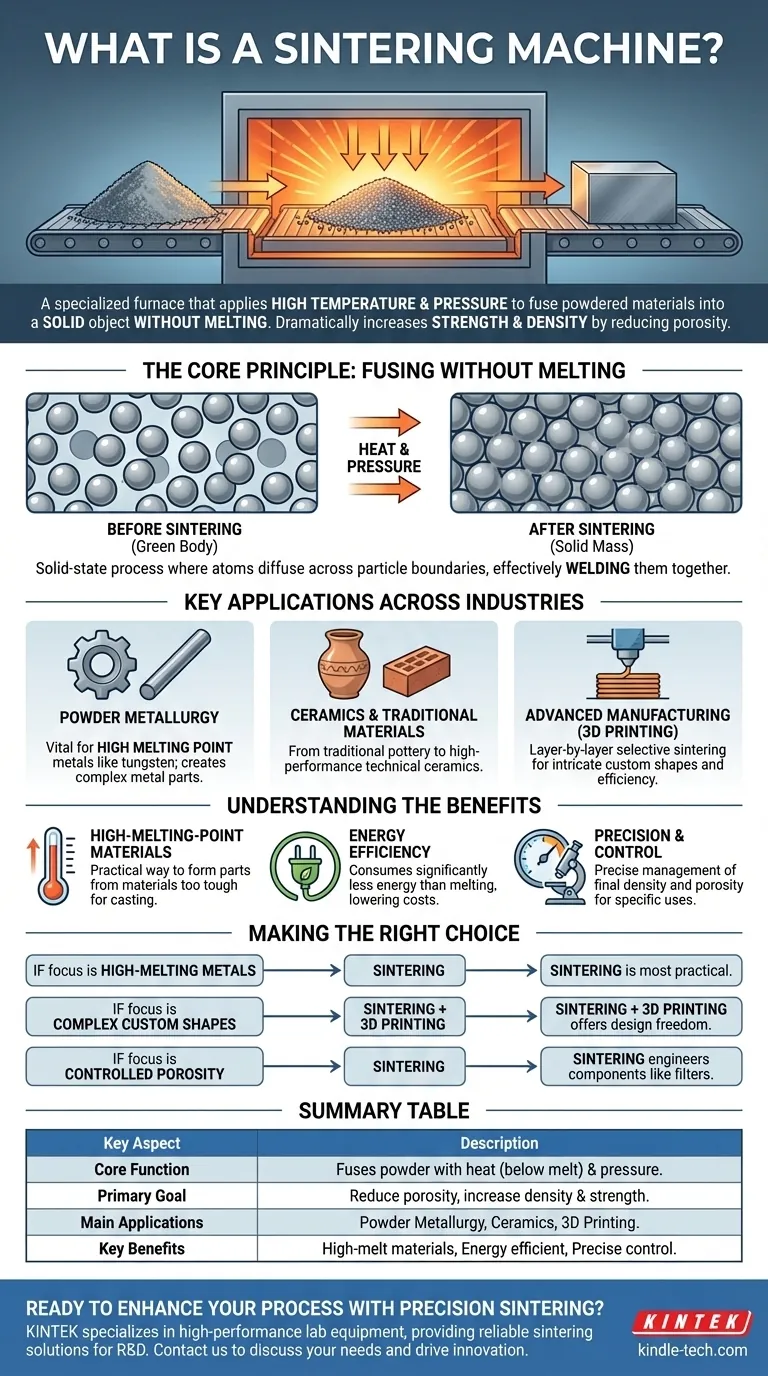

Das Kernprinzip: Verschmelzen ohne Schmelzen

Die gesamte Funktion einer Sintermaschine dreht sich um die Schaffung der präzisen Bedingungen für die atomare Bindung. Sie manipuliert Temperatur und Druck, um die Struktur eines Materials grundlegend zu verändern.

Wie es funktioniert: Hitze und Druck

Die Maschine erhitzt ein Material auf eine Temperatur unterhalb seines Schmelzpunkts. Diese thermische Energie versetzt die Atome in den Partikeln in hohe Aktivität, wodurch sie wandern und sich mit benachbarten Partikeln an den Kontaktstellen verbinden können.

In einigen Fällen wird auch Druck ausgeübt, um die Partikel physisch zu verdichten, wodurch die Kontaktpunkte erhöht und der Fusionsprozess beschleunigt werden.

Das Ziel: Reduzierung der Porosität

Das Hauptziel des Sinterns ist die Beseitigung der leeren Hohlräume zwischen den einzelnen Körnern eines losen Pulvers. Während sich die Partikel verbinden, schrumpfen diese Lücken oder schließen sich vollständig.

Diese Reduzierung der Porosität verleiht dem Endprodukt seine Dichte, Festigkeit und verbesserten Materialeigenschaften.

Das Ergebnis: Eine feste, zusammenhängende Masse

Der Prozess wandelt einen „Grünkörper“ – die anfängliche, zerbrechliche Form aus losen Partikeln – in eine feste, dauerhafte Komponente um. Das Endobjekt ist ein einziges, miteinander verbundenes Stück mit deutlich verbesserter mechanischer Integrität.

Wichtige Anwendungen in verschiedenen Branchen

Sintermaschinen sind grundlegende Werkzeuge in zahlreichen Bereichen, insbesondere für Materialien, die mit herkömmlichen Schmelz- und Gussverfahren schwer zu bearbeiten sind.

Pulvermetallurgie

Dies ist eine Hauptanwendung zur Herstellung komplexer Metallteile aus Pulvern. Sie ist besonders wichtig für Metalle mit extrem hohen Schmelzpunkten, wie Wolfram, die für Dinge wie elektrische Leitungen und Schneidwerkzeuge verwendet werden.

Weitere gängige gesinterte Metallprodukte sind selbstschmierende Lager, magnetische Materialien und Strukturstahlteile.

Keramik und traditionelle Materialien

Das Sintern wird seit Jahrtausenden zur Herstellung von Keramik, Ziegeln und anderen Tonprodukten verwendet. Moderne Anwendungen erweitern dies auf Hochleistungskeramik, Porzellan und sogar die Glasherstellung.

Fortschrittliche Fertigung (3D-Druck)

In der modernen additiven Fertigung wird das Sintern verwendet, um maßgeschneiderte Metall- oder Keramikteile Schicht für Schicht zu erstellen. Ein Laser oder eine andere Energiequelle sintert selektiv das Pulvermaterial, was die Herstellung komplizierter Formen mit bemerkenswerter Energieeffizienz und Kontrolle ermöglicht.

Die Vorteile verstehen

Das Sintern ist nicht nur eine Alternative zum Schmelzen; es bietet einzigartige Vorteile, die es für viele Anwendungen zur überlegenen Wahl machen.

Vorteil: Verarbeitung von Materialien mit hohem Schmelzpunkt

Das Sintern bietet eine praktische Möglichkeit, Teile aus Materialien zu formen, deren Schmelzpunkte für das herkömmliche Gießen zu hoch sind, was es zu einem unverzichtbaren industriellen Prozess macht.

Vorteil: Energieeffizienz

Da das Material nie vollständig geschmolzen wird, verbraucht der Sinterprozess deutlich weniger Energie als das traditionelle Gießen. Dies führt, insbesondere im großen Maßstab, zu geringeren Produktionskosten.

Vorteil: Präzision und Kontrolle

Der Prozess ermöglicht eine außergewöhnliche Kontrolle über die Eigenschaften des Endprodukts. Durch die Steuerung von Temperatur, Zeit und Druck können Hersteller die endgültige Dichte und Porosität einer Komponente präzise festlegen und sie für bestimmte Verwendungszwecke wie Filter oder medizinische Implantate maßschneidern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Sinterprozess wird durch das Material, mit dem Sie arbeiten, und die gewünschten Eigenschaften des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Metallen mit hohem Schmelzpunkt liegt: Das Sintern ist oft die praktischste und energieeffizienteste verfügbare Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, kundenspezifischer Metallformen liegt: Das Sintern, insbesondere in Kombination mit dem 3D-Druck, bietet unvergleichliche Designfreiheit und Materialkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit kontrollierter Porosität liegt: Der Sinterprozess ermöglicht es Ihnen, Komponenten wie Filter oder selbstschmierende Lager präzise zu konstruieren.

Letztendlich ermöglicht eine Sintermaschine die Umwandlung einfacher Pulver in hochentwickelte Hochleistungskomponenten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Verschmilzt pulverförmige Materialpartikel mithilfe von Hitze (unterhalb des Schmelzpunkts) und manchmal Druck zu einer festen Masse. |

| Hauptziel | Reduzierung der Porosität zur Erhöhung der Dichte, Festigkeit und Verbesserung der Materialeigenschaften. |

| Hauptanwendungen | Pulvermetallurgie, Keramik, fortschrittliche Fertigung (3D-Druck). |

| Hauptvorteile | Funktioniert mit Materialien mit hohem Schmelzpunkt, Energieeffizient, Bietet Präzision und Kontrolle über die Endprodukteigenschaften. |

Bereit, Ihren Fertigungsprozess mit Präzisionssinterung zu verbessern?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sinterlösungen für Labore und F&E-Abteilungen. Ob Sie neue Materialien in der Pulvermetallurgie entwickeln oder Techniken der additiven Fertigung vorantreiben, unser Fachwissen kann Ihnen helfen, eine überlegene Teilchendichte und -festigkeit zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinterausrüstung Ihre spezifischen Laboranforderungen erfüllen und Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Wie funktioniert das Magnetronsputtern? Ein Leitfaden zur Herstellung hochwertiger Dünnschichten

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen