Im Kern ist eine Dünnschichtschaltung eine elektronische Schaltung, die durch das Aufbringen extrem dünner Schichten leitfähiger, resistiver und isolierender Materialien auf eine stabile Basis oder ein Substrat aufgebaut wird. Diese Schichten können nur Nanometer dick sein und werden mit unglaublicher Präzision geschichtet und geformt, um mikroskopische Komponenten wie Widerstände, Kondensatoren und Verbindungen direkt auf der Oberfläche zu bilden.

Eine Dünnschichtschaltung unterscheidet sich grundlegend von einer herkömmlichen Leiterplatte. Anstatt separate Komponenten auf einer Platine zu montieren, „drucken“ oder „züchten“ Sie im Wesentlichen die gesamte integrierte Schaltung auf einem Substrat, was eine beispiellose Miniaturisierung und Leistung für spezialisierte Anwendungen ermöglicht.

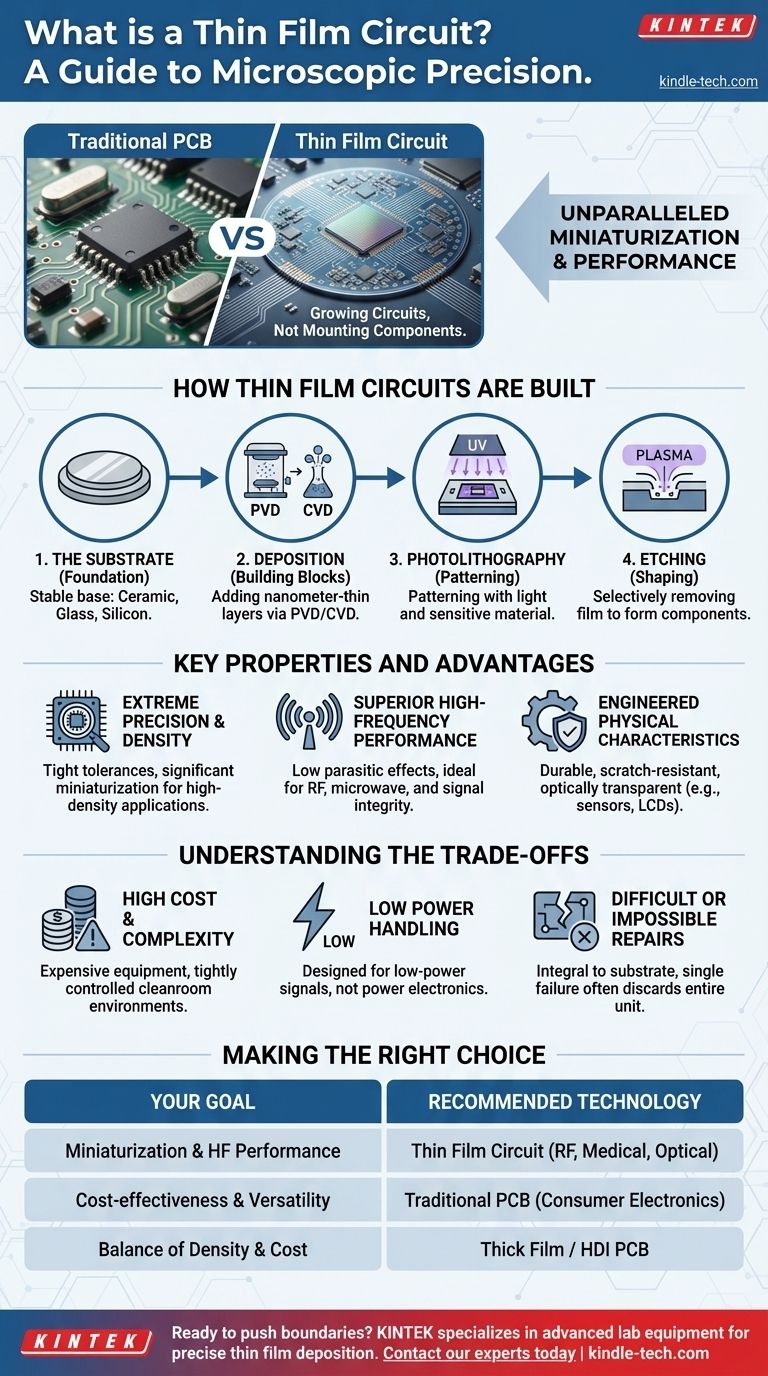

Wie Dünnschichtschaltungen aufgebaut werden

Das Verständnis einer Dünnschichtschaltung erfordert das Verständnis ihres Herstellungsprozesses, bei dem es sich um ein Spiel von Hinzufügen und Entfernen im mikroskopischen Maßstab handelt. Der Prozess kombiniert Materialabscheidung mit selektiver Entfernung, um komplizierte Muster zu erzeugen.

Die Grundlage: Das Substrat

Alles beginnt mit einem Substrat. Dies ist die physische Basis, auf der die Schaltung aufgebaut wird. Substrate werden aufgrund ihrer spezifischen thermischen und elektrischen Eigenschaften ausgewählt. Zu den gängigen Materialien gehören Keramik (wie Aluminiumoxid), Glas oder Silizium.

Die Bausteine: Abscheidung (Deposition)

Die Abscheidung (Deposition) ist der Prozess des Hinzufügens der dünnen Materialschichten. Die beiden gängigsten Methoden sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD).

- Physikalische Gasphasenabscheidung (PVD): Hierbei wird Material physisch von einer Quelle auf das Substrat übertragen. Dies geschieht häufig durch Sputtern, bei dem Ionen auf ein Zielmaterial bombardieren und Atome losschlagen, die dann das Substrat bedecken.

- Chemische Gasphasenabscheidung (CVD): Diese Methode verwendet Vorläufergase, die bei Anregung (z. B. durch Hitze) auf der Oberfläche des Substrats reagieren und einen festen Dünnfilm bilden.

Die Wahl der Abscheidungsmethode und des Materials beeinflusst direkt die endgültigen Eigenschaften der Schaltung, wie z. B. ihre elektrische Leitfähigkeit oder Haltbarkeit.

Das Design: Fotolithografie und Ätzen

Sobald eine Schicht abgeschieden wurde, muss sie gemustert werden, um die eigentlichen Schaltungskomponenten zu erzeugen. Dies geschieht typischerweise mithilfe der Fotolithografie, einem Prozess, der der Filmentwicklung ähnelt. Ein lichtempfindliches Material wird aufgetragen, einem Muster aus UV-Licht ausgesetzt und dann entwickelt, wodurch eine Schutzmaske über den gewünschten Schaltkreisausschnitten zurückbleibt.

Zuletzt werden Ätzprozesse (wie das Plasmaätzen) verwendet, um das ungeschützte Filmmaterial zu entfernen. Zurück bleiben die präzise geformten Leiter, Widerstände und anderen Elemente, die die endgültige Schaltung ausmachen.

Wesentliche Eigenschaften und Vorteile

Der komplexe Herstellungsprozess führt zu Schaltungen mit einzigartigen und leistungsstarken Merkmalen, die mit herkömmlichen Methoden nicht erreicht werden können.

Extreme Präzision und Dichte

Da die Komponenten auf mikroskopischer Ebene definiert werden, können sie extrem enge Toleranzen aufweisen und sehr dicht gepackt werden. Dies ermöglicht eine erhebliche Miniaturisierung und eine überlegene Leistung in Anwendungen mit hoher Dichte.

Überlegene Hochfrequenzleistung

Die geringe Größe und die präzise Geometrie von Dünnschichtkomponenten reduzieren parasitäre Kapazitäten und Induktivitäten. Dies macht sie ideal für Hochfrequenzanwendungen wie HF- und Mikrowellensysteme, bei denen die Signalintegrität entscheidend ist.

Technische physikalische Eigenschaften

Dünnschichten können nicht nur für elektrische Eigenschaften entwickelt werden. Sie können so hergestellt werden, dass sie hochgradig langlebig, kratzfest oder sogar optisch transparent sind, was für Geräte wie LCD-Bildschirme oder fortschrittliche optische Sensoren unerlässlich ist.

Die Kompromisse verstehen

Trotz ihrer Vorteile sind Dünnschichtschaltungen keine universelle Lösung. Ihr spezialisierter Charakter bringt erhebliche Kompromisse mit sich, die ihre Anwendung einschränken.

Hohe Kosten und Komplexität

Die für die Abscheidung und das Ätzen erforderlichen Geräte (wie PVD- und CVD-Maschinen) sind extrem teuer und müssen in streng kontrollierten Reinraumumgebungen betrieben werden. Dies macht die Herstellung weitaus kostspieliger und komplexer als bei Standard-Leiterplatten (PCBs).

Geringe Leistungsaufnahme

Die extrem dünne Beschaffenheit der leitfähigen Schichten bedeutet, dass sie keine hohen Ströme oder signifikanten Leistungsbelastungen aufnehmen können. Sie sind für die Signalverarbeitung mit geringer Leistung und nicht für die Leistungselektronik konzipiert.

Schwierige oder unmögliche Reparaturen

Im Gegensatz zu einer Leiterplatte, bei der eine fehlerhafte Komponente oft ausgelötet und ersetzt werden kann, ist eine Komponente auf einer Dünnschichtschaltung ein integraler Bestandteil des Substrats. Ein einzelner Fehlerpunkt bedeutet in der Regel, dass die gesamte Schaltung verworfen werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung der Dünnschichttechnologie hängt vollständig von Ihren spezifischen technischen Prioritäten und Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Miniaturisierung und Hochfrequenzleistung liegt: Dünnschicht ist die ideale Wahl für Anwendungen wie HF-Module, optische Transceiver und fortschrittliche medizinische Sensoren, bei denen Präzision und ein kleines Formfaktor nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Vielseitigkeit liegt: Herkömmliche Leiterplatten bleiben aufgrund ihrer geringen Kosten, Designflexibilität und einfachen Montage der unangefochtene Standard für die überwiegende Mehrheit elektronischer Produkte.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Dichte und Kosten liegt: Sie sollten die „Dickschicht“-Technologie in Betracht ziehen, die ein ähnlicher, aber weniger präziser Prozess ist, oder fortschrittliche HDI-Leiterplatten (High-Density Interconnect).

Letztendlich ermöglicht Ihnen das Verständnis der Dünnschichttechnologie die Auswahl des richtigen Werkzeugs für die richtige technische Herausforderung.

Zusammenfassungstabelle:

| Aspekt | Dünnschichtschaltung | Herkömmliche Leiterplatte |

|---|---|---|

| Herstellung | PVD/CVD-Abscheidung, Fotolithografie | Ätzen, Komponentenmontage |

| Hauptvorteil | Extreme Miniaturisierung, Hochfrequenzleistung | Kosteneffizienz, Vielseitigkeit |

| Ideal für | HF-Module, medizinische Sensoren, optische Geräte | Unterhaltungselektronik, allgemeine Schaltungen |

| Leistungsaufnahme | Geringe Leistung | Hohe Leistung |

Sind Sie bereit, die Grenzen Ihrer elektronischen Designs mit Dünnschichttechnologie zu erweitern?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die präzise Dünnschichtabscheidung und Schaltungsherstellung erforderlich sind. Egal, ob Sie hochmoderne HF-Module, medizinische Sensoren oder optische Geräte entwickeln, unser Fachwissen und unsere hochwertigen Materialien können Ihnen helfen, beispiellose Miniaturisierung und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen bei der Auswahl der richtigen Werkzeuge für Ihr nächstes bahnbrechendes Projekt helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen