Bei der Metallwärmebehandlung ist eine exotherme Atmosphäre ein Schutzgas, das vor Ort durch eine kontrollierte Verbrennungsreaktion erzeugt wird. Im Gegensatz zu anderen Ofenatmosphären, die externe Erwärmung zur Bildung benötigen, ist dieser Prozess "exotherm" – das heißt, er setzt seine eigene Wärme frei und ist somit selbsterhaltend. Er wird hauptsächlich verwendet, um die Oberflächenchemie von Metallen während Prozessen wie Glühen, Löten und Anlassen zu steuern, indem Oxidation nach Bedarf verhindert oder gefördert wird.

Die entscheidende Erkenntnis ist, dass eine exotherme Atmosphäre kein einzelnes Gas, sondern eine abstimmbare Umgebung ist. Durch die präzise Steuerung des Luft-Kraftstoff-Verhältnisses während ihrer Erzeugung können Sie entweder eine reduzierende Atmosphäre erzeugen, die Stahl vor Oxidation schützt, oder eine oxidierende für die Behandlung von Nichteisenmetallen.

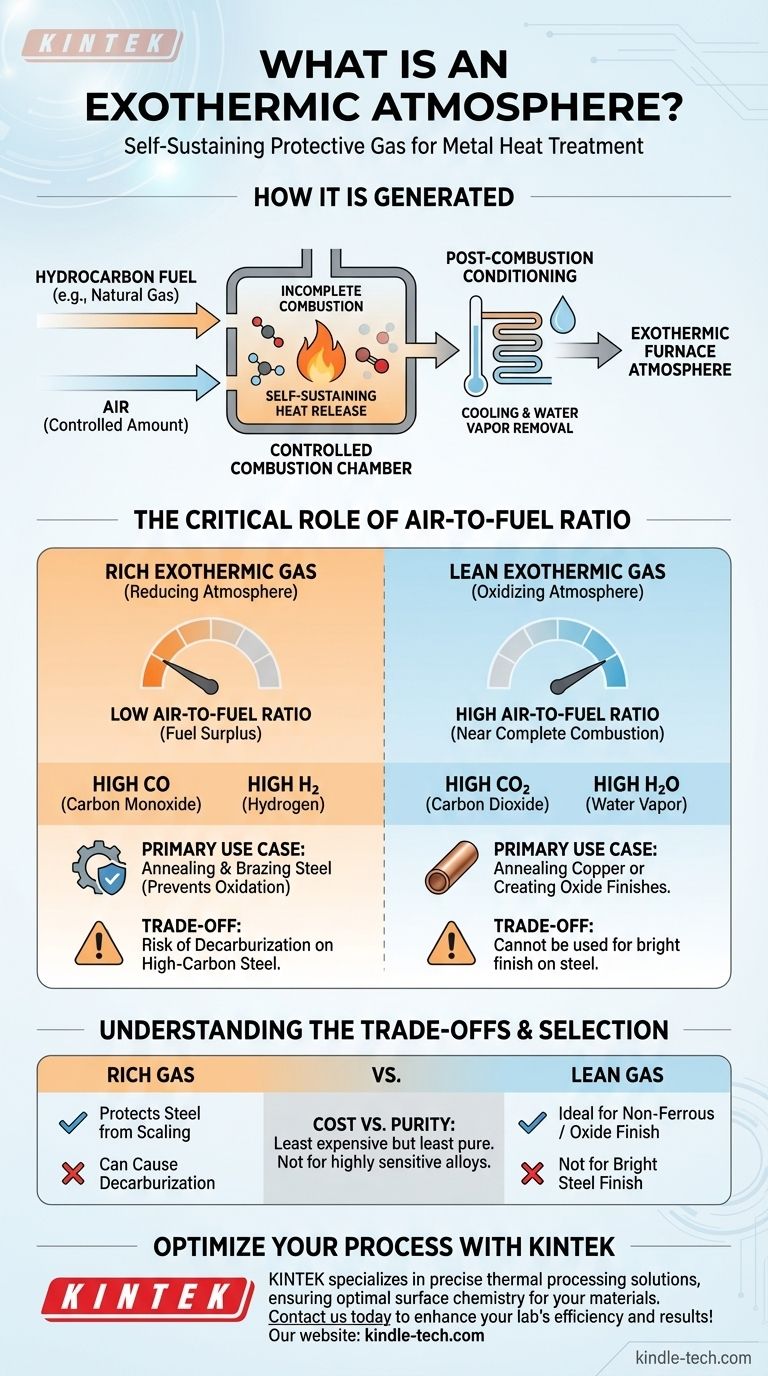

Wie eine exotherme Atmosphäre erzeugt wird

Das Kernprinzip: Kontrollierte Verbrennung

Eine exotherme Atmosphäre wird durch die Verbrennung eines Kohlenwasserstoffbrennstoffs, wie Erdgas oder Propan, mit einer spezifischen, begrenzten Luftmenge in einer Reaktionskammer erzeugt.

Der Prozess ist darauf ausgelegt, eine unvollständige Verbrennung zu erreichen, die eine spezifische Mischung aus aktiven und inerten Gasen liefert, die für die Wärmebehandlung maßgeschneidert ist.

Die "exotherme" Unterscheidung

Das Hauptmerkmal ist, dass die Verbrennungsreaktion eine erhebliche Wärmemenge freisetzt. Diese thermische Energie ist ausreichend, um die Reaktion ohne externe Wärmequelle aufrechtzuerhalten.

Dies macht exotherme Gasgeneratoren einfacher und oft kostengünstiger im Betrieb als endotherme Generatoren, die einen kontinuierlichen Energieeintrag benötigen, um ihre chemischen Reaktionen anzutreiben.

Konditionierung nach der Verbrennung

Nach der Verbrennung wird das heiße Gasgemisch typischerweise durch einen Wärmetauscher geleitet, um es schnell abzukühlen. Dieser Kühlprozess bewirkt auch, dass überschüssiger Wasserdampf – ein Nebenprodukt der Verbrennung – kondensiert und entfernt wird, was zu einer stabileren und nützlicheren Ofenatmosphäre führt.

Die entscheidende Rolle des Luft-Kraftstoff-Verhältnisses

Die Eigenschaften der endgültigen Atmosphäre werden vollständig von einer Variablen bestimmt: dem Verhältnis von Luft zu Kraftstoff, das dem Generator zugeführt wird. Dies bestimmt das Gleichgewicht zwischen Reduktionsmitteln (wie Kohlenmonoxid) und Oxidationsmitteln (wie Kohlendioxid).

Reiches exothermes Gas (eine reduzierende Atmosphäre)

Um ein reiches exothermes Gas zu erzeugen, wird die Verbrennungsreaktion mit einem deutlichen Kraftstoffüberschuss oder einem niedrigen Luft-Kraftstoff-Verhältnis durchgeführt. Dies führt zu einer unvollständigen Verbrennung.

Die resultierende Atmosphäre ist reich an Kohlenmonoxid (CO) und Wasserstoff (H₂), die starke Reduktionsmittel sind. Diese Art von Atmosphäre verhindert aktiv die Oberflächenoxidation und wird zur Behandlung von Stahl verwendet.

Mageres exothermes Gas (eine oxidierende Atmosphäre)

Um ein mageres exothermes Gas zu erzeugen, wird die Reaktion mit nur einem geringen Kraftstoffüberschuss durchgeführt, der einer vollständigen Verbrennung nahekommt. Hierbei wird ein hohes Luft-Kraftstoff-Verhältnis verwendet.

Das Ergebnis ist arm an CO und H₂, aber reich an Kohlendioxid (CO₂) und Wasserdampf (H₂O). Dies erzeugt eine leicht oxidierende Atmosphäre, die für Prozesse wie das Glühen von Kupfer oder die Erzeugung einer kontrollierten blauen Oxidschicht auf Stahl geeignet ist.

Die Kompromisse verstehen

Reiches Gas: Schutz zu einem Preis

Während ein reiches exothermes Gas Stahl vor Zunder (starker Oxidation) schützt, kann sein hoher CO₂- und Wasserdampfgehalt dennoch eine Entkohlung verursachen – den Verlust von Kohlenstoff von der Stahloberfläche. Dies kann die Oberfläche erweichen, was für hochkohlenstoffhaltige oder Werkzeugstähle unerwünscht ist.

Mageres Gas: Begrenzte Anwendung

Ein mageres Gas ist grundsätzlich oxidierend und kann nicht für Anwendungen verwendet werden, bei denen eine saubere, glänzende Oberfläche auf Stahl erforderlich ist. Seine Verwendung beschränkt sich weitgehend auf Nichteisenmetalle wie Kupfer, die weniger oxidationsempfindlich sind, oder wenn eine dekorative Oxidschicht das beabsichtigte Ergebnis ist.

Kosten vs. Reinheit

Exotherme Atmosphären sind im Allgemeinen die kostengünstigste Art von erzeugten Atmosphären. Sie sind jedoch auch die am wenigsten "reine" und enthalten reaktive Komponenten. Für hochsensible Legierungen oder kritische Anwendungen, die eine perfekt inerte Umgebung erfordern, sind teurere stickstoffbasierte oder dissoziierte Ammoniakatmosphären erforderlich.

Die Wahl der richtigen Atmosphäre für Ihren Prozess

Die Wahl der richtigen Atmosphäre ist eine Frage der Abstimmung der Gaschemie auf das Material und das gewünschte Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Glühen oder Löten von niedrigkohlenstoffhaltigen Stählen liegt: Eine reiche exotherme Atmosphäre ist die Standardwahl, um starke Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Glühen von Kupfer oder der Erzeugung einer kontrollierten Oxidschicht liegt: Eine magere exotherme Atmosphäre bietet das notwendige Oxidationspotential sicher und wirtschaftlich.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochkohlenstoffhaltigen oder legierten Stählen liegt, die empfindlich auf Entkohlung reagieren: Sie sollten stattdessen eine kontrolliertere endotherme oder reine stickstoffbasierte Atmosphäre in Betracht ziehen.

Letztendlich ist die Steuerung der Verbrennungsreaktion der Schlüssel zur Entwicklung der präzisen Oberflächenumgebung, die Ihr Material benötigt.

Zusammenfassungstabelle:

| Atmosphärentyp | Luft-Kraftstoff-Verhältnis | Schlüsselkomponenten | Primärer Anwendungsfall |

|---|---|---|---|

| Reich (reduzierend) | Niedrig (Kraftstoffüberschuss) | Hoher CO, H₂ | Glühen & Löten von Stahl zur Verhinderung von Oxidation |

| Mager (oxidierend) | Hoch (nahezu vollständige Verbrennung) | Hoher CO₂, H₂O | Glühen von Kupfer oder Erzeugen von Oxidschichten |

Optimieren Sie Ihren Metallwärmebehandlungsprozess mit der richtigen Atmosphäre. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise thermische Prozesse. Unsere Expertise stellt sicher, dass Sie die gewünschte Oberflächenchemie für Ihre Materialien erreichen, egal ob Sie mit Stahl, Kupfer oder anderen Legierungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Systeme die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse