Im Wesentlichen ist ein Kammerofen mit integriertem Abschreckbad ein spezialisierter Wärmebehandlungsofen, der die Heiz- und Abschreckphasen in einer einzigen, abgedichteten Einheit kombiniert. Dieses Design ermöglicht es, den gesamten Wärmebehandlungsprozess unter einer streng kontrollierten Atmosphäre durchzuführen, wodurch verhindert wird, dass die Metallteile der offenen Luft ausgesetzt werden. Das Ergebnis ist eine überragende Teilequalität, minimale Verformung und eine saubere, zunderfreie Oberfläche.

Ein Kammerofen mit integriertem Abschreckbad löst ein grundlegendes Problem der Wärmebehandlung: wie man ein glühendes Metallteil aus einem Ofen in eine Abschreckflüssigkeit bewegt, ohne dass es mit Luft reagiert. Durch die Integration beider Schritte in eine einzige abgedichtete Kammer garantiert er eine Prozesskontrolle und metallurgische Konsistenz, die mit separaten Einheiten schwer zu erreichen ist.

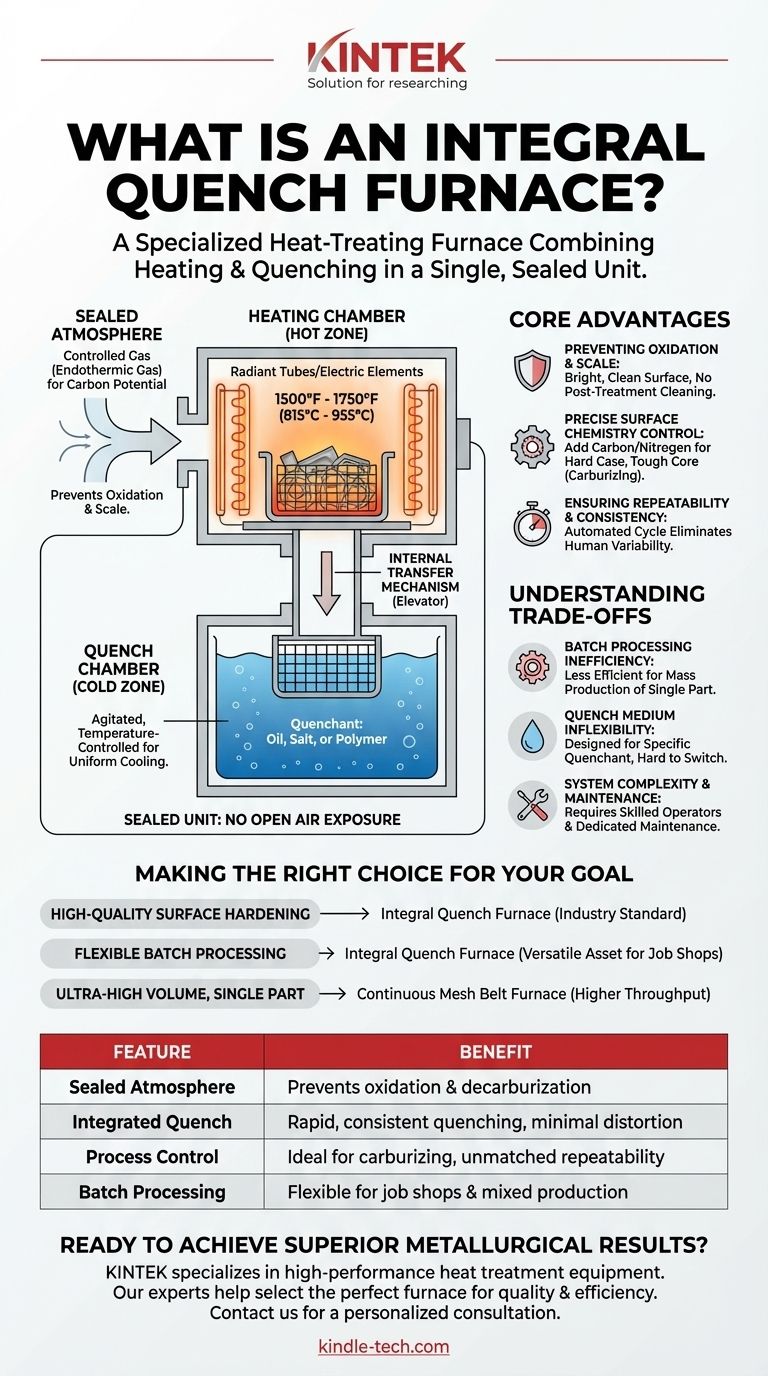

Funktionsweise eines Kammerofens mit integriertem Abschreckbad

Der Ofen besteht aus verschiedenen Abschnitten, aber das Werkstück verlässt niemals die Schutzatmosphäre, während es den Prozess durchläuft. Dieser nahtlose interne Transfer ist das entscheidende Merkmal.

Die abgedichtete Atmosphäre

Das gesamte System – einschließlich des Ladebereichs, der Heizkammer und des Abschreckbeckens – ist mit einem präzise kontrollierten Gas gefüllt. Dies ist oft ein endothermes Gas, dessen Kohlenstoffpotential spezifisch gesteuert werden kann. Dies verhindert, dass der Stahl mit Sauerstoff reagiert (was zu Zunder führt) oder Oberflächenkohlenstoff verliert (Entkohlung).

Die Heizkammer (Heißzone)

Werkstücke werden in einen Korb geladen und in die Heizkammer gebracht. Hier werden sie auf eine spezifische Austenitisierungstemperatur erhitzt, typischerweise zwischen 815 °C und 955 °C (1500 °F und 1750 °F). Die Erwärmung erfolgt normalerweise durch gasbefeuerte Strahlrohre oder elektrische Heizelemente, die die Teile erhitzen, ohne die Schutzatmosphäre zu verunreinigen.

Die Abschreckkammer (Kaltzone)

Direkt unter oder neben der Heizkammer befindet sich die Abschreckkammer. Dieser Abschnitt enthält ein großes Becken mit Abschreckmedium, meist Öl, aber manchmal auch Salzschmelze oder Polymer. Das Abschreckmittel wird gerührt und temperaturkontrolliert, um eine gleichmäßige und vorhersagbare Abkühlgeschwindigkeit zu gewährleisten.

Der interne Transfermechanismus

Sobald die Teile die erforderliche Zeit bei Temperatur "eingeweicht" haben, senkt ein interner Aufzug oder Kettenförderer die gesamte Charge automatisch von der Heißzone direkt in das Abschreckbecken in der Kaltzone. Dieser Transfer erfolgt in Sekundenschnelle und stellt sicher, dass der Stahl zum optimalen Zeitpunkt abgeschreckt und niemals der Außenluft ausgesetzt wird.

Der Kernvorteil: Unübertroffene Prozesskontrolle

Das integrierte Design dient nicht nur der Bequemlichkeit; es bietet grundlegende metallurgische Vorteile, die für Hochleistungskomponenten entscheidend sind.

Verhinderung von Oxidation und Zunder

Durch den Ausschluss von Sauerstoff erzeugt der Ofen Teile mit einer hellen, sauberen Oberfläche. Dies reduziert oder eliminiert drastisch die Notwendigkeit kostspieliger und zeitaufwändiger Nachbehandlungsreinigungsprozesse wie Strahlen oder chemisches Beizen.

Präzise Kontrolle der Oberflächenchemie

Bei Prozessen wie dem Aufkohlen oder Carbonitrieren wird die Ofenatmosphäre aktiv gesteuert, um eine kontrollierte Menge an Kohlenstoff (und Stickstoff) auf die Oberfläche des Teils aufzubringen. Dies erzeugt eine harte, verschleißfeste "Randschicht" auf einem zäheren, duktileren Kern – perfekt für Zahnräder und Lager.

Gewährleistung von Wiederholbarkeit und Konsistenz

Da der gesamte Zyklus des Erhitzens, Haltens und Abschreckens automatisiert und in sich geschlossen ist, werden menschliche Variabilität und Umwelteinflüsse eliminiert. Dies stellt sicher, dass jedes Teil in einer Charge und jeder Chargendurchlauf genau die gleiche Wärmebehandlung erhält, was zu hochgradig vorhersagbaren und konsistenten Materialeigenschaften führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Kammerofen mit integriertem Abschreckbad nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Ineffizienz der Chargenverarbeitung bei hohem Volumen

Kammeröfen mit integriertem Abschreckbad arbeiten chargenweise. Obwohl dies eine große Flexibilität bei der Verarbeitung verschiedener Teile oder der Durchführung unterschiedlicher Zyklen bietet, kann es für die Massenproduktion einer einzelnen, identischen Komponente weniger effizient sein als ein Durchlaufofen.

Inflexibilität des Abschreckmediums

Der Ofen ist für einen bestimmten Abschreckmitteltyp (z. B. Öl) ausgelegt. Ein Wechsel von Öl zu Wasser oder Salz ist eine größere, oft unpraktische Umstellung. Dies schränkt die Möglichkeit ein, die Abschreckhärte für verschiedene Materialien oder Teilegeometrien innerhalb desselben Ofens einfach zu ändern.

Systemkomplexität und Wartung

Dies sind hochentwickelte Systeme, die Atmosphäregeneratoren, fortschrittliche Temperatur- und Kohlenstoffpotentialregler sowie interne mechanische Systeme umfassen. Sie erfordern geschultes Personal für den Betrieb und ein engagiertes Wartungsprogramm, um Zuverlässigkeit und Sicherheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Kammerofen mit integriertem Abschreckbad das richtige Werkzeug ist, sollten Sie Ihr primäres Fertigungsziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Oberflächenhärtung liegt: Der Kammerofen mit integriertem Abschreckbad ist der Industriestandard für die Herstellung harter, verschleißfester Randschichten an Teilen wie Zahnrädern, Wellen und Lagern mit minimaler Verformung und ohne Zunder.

- Wenn Ihr Hauptaugenmerk auf flexibler Chargenverarbeitung liegt: Die Möglichkeit, verschiedene Zyklen (Aufkohlen, Neutralhärten, Glühen) an verschiedenen Teilegrößen durchzuführen, macht den IQF zu einem äußerst vielseitigen Asset für Lohnfertiger oder Umgebungen mit gemischter Produktion.

- Wenn Ihr Hauptaugenmerk auf einem extrem hohen Volumen eines einzelnen Teils liegt: Ein kontinuierlicher Förderbandofen, bei dem sich Teile ständig durch Heiz- und Abschreckzonen bewegen, kann einen höheren Durchsatz und niedrigere Kosten pro Teil bieten.

Das Verständnis des Designs eines Kammerofens mit integriertem Abschreckbad ist entscheidend, um seine Leistungsfähigkeit für präzise und wiederholbare metallurgische Ergebnisse zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Abgedichtete Atmosphäre | Verhindert Oxidation und Entkohlung für eine saubere, zunderfreie Oberfläche. |

| Integriertes Abschrecken | Gewährleistet schnelles, konsistentes Abschrecken für minimale Verformung und vorhersagbare Härte. |

| Prozesskontrolle | Ideal für das Aufkohlen und Carbonitrieren, bietet unübertroffene Wiederholbarkeit. |

| Chargenverarbeitung | Bietet Flexibilität für Lohnfertiger und Umgebungen mit gemischter Produktion. |

Bereit, überragende metallurgische Ergebnisse mit einem Kammerofen mit integriertem Abschreckbad zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Labor- und Wärmebehandlungsgeräte. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Ofens, um Ihre spezifischen Anforderungen an Qualität, Konsistenz und Effizienz zu erfüllen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in der Präzisionswärmebehandlung.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse