Im Wesentlichen ist die chemische Gasphasenabscheidung bei atmosphärischem Druck (Atmospheric Pressure Chemical Vapor Deposition, APCVD) ein hochgradig skalierbarer Herstellungsprozess, der zur Züchtung von großflächigen, einlagigen Graphenfilmen verwendet wird. Bei dieser Methode wird ein kohlenstoffhaltiges Gas über ein erhitztes Katalysatorsubstrat, wie z. B. eine Kupferfolie, bei normalem atmosphärischem Druck geleitet. Die hohe Temperatur bewirkt die Zersetzung des Gases, wodurch eine ein Atom dicke Kohlenstoffschicht abgeschieden wird, die sich selbstständig zu Graphen anordnet.

APCVD gilt als der vielversprechendste Weg für die Graphenproduktion im industriellen Maßstab, da es den Bedarf an teuren und komplexen Vakuumsystemen eliminiert. Diese betriebliche Einfachheit führt jedoch zu einem kritischen Kompromiss zwischen Herstellungskosten und der letztendlichen Kontrolle über die Materialqualität.

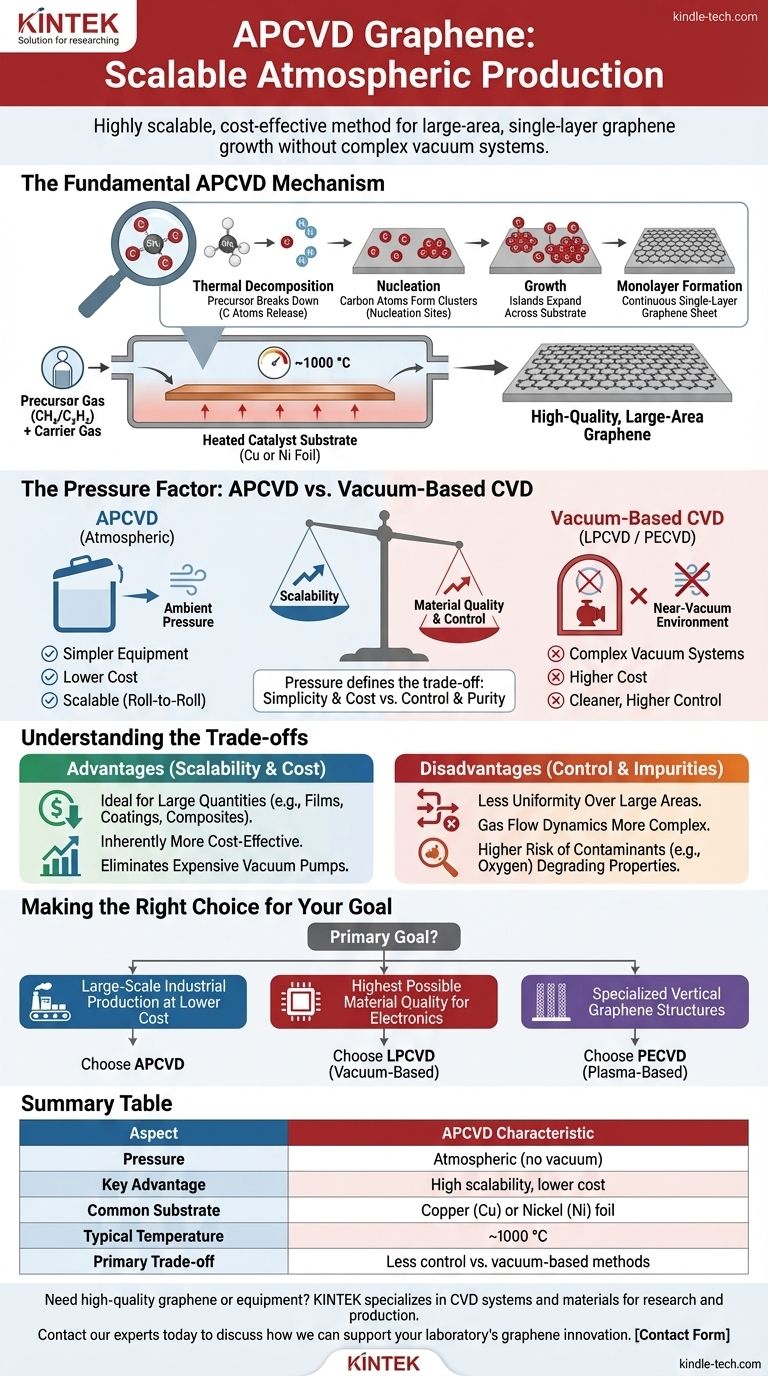

Der grundlegende APCVD-Mechanismus

Um APCVD zu verstehen, stellt man es sich am besten als einen präzisen Hochtemperatur-Assemblierungsprozess vor, der auf einer Metalloberfläche stattfindet. Jeder Schritt ist entscheidend für die Bildung einer hochwertigen Graphenschicht.

Einführung des Vorläufers

Der Prozess beginnt mit der Zufuhr einer Kohlenstoffquelle, typischerweise eines Kohlenwasserstoffgases wie Methan (CH₄) oder Acetylen (C₂H₂), in eine Reaktionskammer. Dieses Gas wird mit inerten Trägergasen gemischt.

Die Rolle des Katalysatorsubstrats

In der Kammer befindet sich ein Substrat, am häufigsten eine dünne Folie aus Kupfer (Cu) oder Nickel (Ni). Dieses Metall wirkt als Katalysator, senkt die für die chemischen Reaktionen erforderliche Energie drastisch und bietet die Oberfläche, auf der sich das Graphen bildet.

Thermische Zersetzung

Die Kammer wird auf extrem hohe Temperaturen erhitzt, oft um 1000 °C. Diese intensive Hitze spaltet die Moleküle des Vorläufergases in hochreaktive Kohlenstoffatome oder Radikale auf.

Nukleation und Wachstum

Diese einzelnen Kohlenstoffatome diffundieren über die heiße Metalloberfläche. Schließlich kollidieren sie und bilden Bindungen, wodurch kleine, stabile hexagonale Cluster entstehen. Diese anfängliche Bildung wird als Nukleation bezeichnet.

Diese Nukleationsstellen dienen als Keime. Zusätzliche Kohlenstoffatome, die auf der Oberfläche ankommen, lagern sich bevorzugt an den Rändern dieser wachsenden Inseln an, wodurch sie sich über das Substrat ausbreiten.

Bildung der Monoschicht

Der Prozess wird sorgfältig zeitlich abgestimmt, um zu stoppen, sobald die einzelnen Grapheninseln verschmelzen und eine durchgehende, ein Atom dicke Schicht bilden, die die gesamte Oberfläche des Katalysators bedeckt. Bei Metallen mit geringer Kohlenstofflöslichkeit wie Kupfer ist das Wachstum selbstlimitierend und stoppt natürlich, nachdem sich eine vollständige Schicht gebildet hat.

Warum der Druck der bestimmende Faktor ist

Der „Atmosphärische Druck“ in APCVD ist sein wichtigstes Merkmal und schafft im Vergleich zu anderen CVD-Methoden eine Reihe von Vorteilen und Herausforderungen.

Die Einfachheit des atmosphärischen Drucks

Der Betrieb bei Umgebungsdruck bedeutet, dass der Prozess keine versiegelte Vakuumkammer oder teure Hochleistungsvakuumpumpen erfordert. Dies vereinfacht das Reaktordesign drastisch, reduziert die Ausrüstungskosten und macht es besser für eine kontinuierliche Produktion im Rollen-zu-Rollen-Verfahren geeignet.

Der Kontrast zu vakuumgestütztem CVD

Andere gängige Methoden wie Niederdruck-CVD (LPCVD) oder Plasma-unterstützte CVD (PECVD) arbeiten in nahezu Vakuum. Das Erzeugen eines Vakuums entfernt Umgebungsluft und andere potenzielle Gasverunreinigungen und bietet eine viel sauberere und besser kontrollierbare Wachstumsatmosphäre.

Dieser höhere Grad an Kontrolle ermöglicht die Synthese von Graphen höherer Reinheit mit weniger Defekten, geht jedoch mit deutlich komplexeren und teureren Geräten einher.

Die Abwägungen verstehen

Die Wahl eines Herstellungsverfahrens beinhaltet immer die Abwägung konkurrierender Prioritäten. APCVD bildet da keine Ausnahme.

Vorteil: Skalierbarkeit und geringere Kosten

Durch den Wegfall von Vakuumsystemen ist APCVD von Natur aus besser skalierbar und kostengünstiger. Dies macht es zum führenden Kandidaten für Anwendungen, die große Mengen an Graphen erfordern, wie z. B. transparente leitfähige Filme, Verbundwerkstoffe und Beschichtungen.

Nachteil: Wachstumssteuerung und Gleichmäßigkeit

Die weniger kontrollierte Umgebung von APCVD kann es schwieriger machen, eine perfekt gleichmäßige, defektfreie Monoschicht über sehr große Flächen zu erzielen. Die Gasflüssigkeitsdynamik ist bei atmosphärischem Druck komplexer, was zu Schwankungen der Filmdicke und -qualität führen kann.

Nachteil: Potenzial für Verunreinigungen

Der Betrieb in einer Umgebung, die kein reines Vakuum ist, birgt ein höheres Risiko, dass Verunreinigungen (wie Sauerstoff) in das Graphengitter eingebaut werden. Diese Verunreinigungen können die außergewöhnlichen elektronischen und mechanischen Eigenschaften des Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für APCVD oder eine andere Synthesemethode hängt vollständig von den Anforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion zu geringeren Kosten liegt: APCVD ist aufgrund seiner einfacheren und erschwinglicheren Ausrüstung oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Materialqualität für fortschrittliche Elektronik zu erzielen: Eine vakuumgestützte Methode wie LPCVD kann erforderlich sein, um Defekte zu minimieren und eine überlegene elektronische Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezieller vertikaler Graphenstrukturen liegt: Plasma-basierte Methoden wie PECVD sind speziell für diese einzigartigen Morphologien konzipiert und arbeiten nach anderen Prinzipien.

Letztendlich ist das Verständnis des direkten Zusammenhangs zwischen Prozessdruck, Kosten und Materialqualität der Schlüssel zur Auswahl der optimalen Graphensynthesestrategie für Ihr Projekt.

Zusammenfassungstabelle:

| Aspekt | APCVD-Merkmal |

|---|---|

| Druck | Atmosphärisch (kein Vakuum) |

| Hauptvorteil | Hohe Skalierbarkeit, geringere Kosten |

| Übliches Substrat | Kupfer (Cu)- oder Nickel (Ni)-Folie |

| Typische Temperatur | ~1000 °C |

| Wichtigster Kompromiss | Weniger Kontrolle im Vergleich zu vakuumgestützten Methoden |

Benötigen Sie hochwertiges Graphen für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Synthese fortschrittlicher Materialien, einschließlich CVD-Systeme. Unsere Expertise kann Ihnen helfen, den richtigen Prozess auszuwählen – sei es kostengünstiges APCVD oder hochpräzises LPCVD –, um die spezifischen Forschungs- oder Produktionsziele Ihres Labors zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Grapheninnovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten