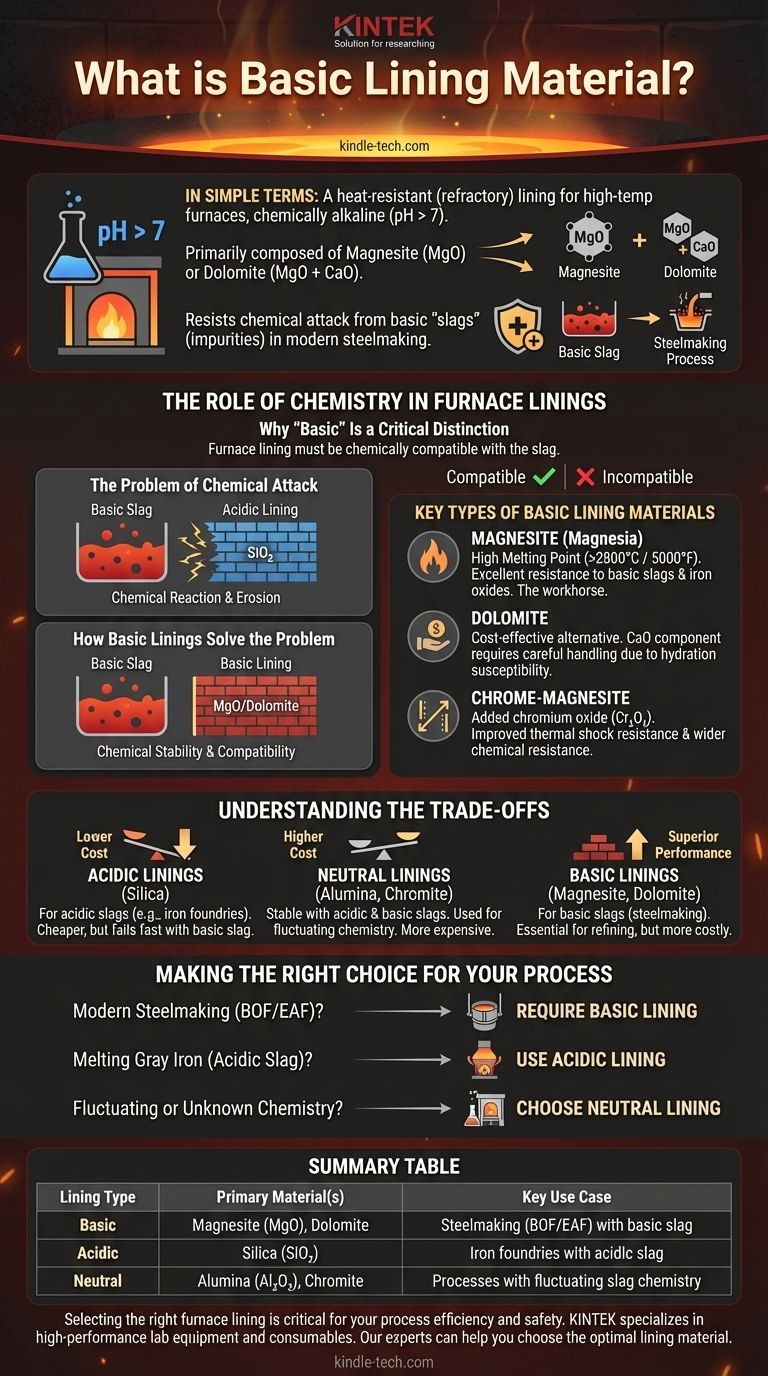

Vereinfacht ausgedrückt ist ein basisches Auskleidungsmaterial eine Art hitzebeständige (feuerfeste) Auskleidung, die in Hochtemperaturöfen verwendet wird und chemisch alkalisch ist (mit einem pH-Wert größer als 7). Sie besteht hauptsächlich aus Materialien wie Magnesit (Magnesiumoxid, MgO) oder Dolomit (einer Mischung aus MgO und Calciumoxid). Ihr Hauptzweck ist es, dem chemischen Angriff durch die basischen „Schlacke“, die bei modernen Stahlherstellungsprozessen üblich sind, standzuhalten.

Der Begriff „basisch“ bezieht sich direkt auf die chemischen Eigenschaften des Materials und nicht auf seine Einfachheit. Die Auswahl der richtigen Auskleidung – sauer, neutral oder basisch – ist eine kritische technische Entscheidung, die vollständig auf der Chemie des Hochtemperaturprozesses beruht, den sie aufnehmen muss.

Die Rolle der Chemie bei Ofenauskleidungen

Warum „Basisch“ eine entscheidende Unterscheidung ist

Bei metallurgischen Prozessen wird das flüssige Metall oft von einer Schicht aus Verunreinigungen und Zusätzen bedeckt, die als Schlacke bezeichnet wird. Diese Schlacke kann chemisch sauer oder basisch sein.

Die Ofenauskleidung muss chemisch mit der enthaltenen Schlacke kompatibel sein. Wenn die Auskleidung und die Schlacke entgegengesetzte chemische Eigenschaften aufweisen (z. B. eine saure Auskleidung mit basischer Schlacke), reagieren sie aggressiv miteinander und zerstören sich gegenseitig.

Das Problem des chemischen Angriffs

Stellen Sie sich vor, Sie versuchen, eine starke Säure in einem Behälter aus einem reaktiven Metall aufzubewahren. Der Behälter würde schnell korrodieren und versagen. Das gleiche Prinzip gilt im Inneren eines Ofens bei Tausenden von Grad.

Die Verwendung einer sauren Auskleidung (wie Siliziumdioxid) mit einer basischen Schlacke würde eine schnelle chemische Reaktion verursachen, die zu einer starken Erosion der Ofenwand, beeinträchtigter Sicherheit und kostspieligen Produktionsausfallzeiten führen würde.

Wie basische Auskleidungen das Problem lösen

Basische Auskleidungsmaterialien wie Magnesit sind chemisch stabil und nicht reaktiv, wenn sie mit basischen Schlacken in Kontakt kommen.

Diese chemische Kompatibilität ist die Grundlage der modernen Stahlherstellung, bei der basische Schlacken gezielt zur Entfernung von Verunreinigungen wie Phosphor und Schwefel aus dem Stahl verwendet werden. Die basische Auskleidung ermöglicht diesen wesentlichen Raffinationsprozess.

Wichtige Arten von basischen Auskleidungsmaterialien

Magnesit (Magnesia)

Basierend auf Magnesiumoxid (MgO) ist Magnesit das Arbeitspferd unter den basischen Feuerfestmaterialien. Es weist einen sehr hohen Schmelzpunkt (über 2800 °C oder 5000 °F) und eine ausgezeichnete Beständigkeit gegen die korrosiven Auswirkungen basischer Schlacken und Eisenoxide auf.

Dolomit

Dolomit ist ein natürlich vorkommendes Mineral, das aus Calciumoxid (CaO) und Magnesiumoxid (MgO) besteht. Es ist in der Regel kostengünstiger als hochreines Magnesit.

Obwohl es wirksam ist, kann seine Calciumoxid-Komponente es anfälliger für Hydratation machen (Reaktion mit Feuchtigkeit aus der Luft), was eine sorgfältige Handhabung und Lagerung erfordert.

Chrom-Magnesit

Für bestimmte Anwendungen wird Chromoxid (Cr₂O₃) zu Magnesit hinzugefügt, um seine Eigenschaften zu verbessern. Dies kann die Beständigkeit gegen thermische Schocks und seine Fähigkeit, einem breiteren Spektrum chemischer Umgebungen standzuhalten, erhöhen.

Die Abwägungen verstehen

Die Alternative: Saure Auskleidungen

Das Gegenteil einer basischen Auskleidung ist eine saure Auskleidung, die hauptsächlich aus Siliziumdioxid (SiO₂) besteht. Diese werden für Prozesse verwendet, die saure Schlacken erzeugen, wie z. B. in einigen Eisengießereien, die Kupolöfen verwenden. Sie sind im Allgemeinen kostengünstiger als basische Auskleidungen.

Der Mittelweg: Neutrale Auskleidungen

Neutrale Auskleidungen, wie solche aus hochreinem Aluminiumoxid (Al₂O₃) oder Chromit, sind in Gegenwart von sauren und basischen Schlacken relativ stabil. Sie werden oft in Anwendungen mit schwankender Chemie oder als Pufferzone eingesetzt, sind aber in der Regel mit höheren Kosten verbunden.

Leistung vs. Kosten

Die Wahl der Auskleidung ist immer ein technischer Kompromiss. Hochreine basische Auskleidungen bieten eine überlegene Leistung in anspruchsvollen Stahlherstellungsprozessen, sind aber teurer. Eine saure Auskleidung wäre billiger, würde aber in derselben Umgebung sofort versagen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl einer Ofenauskleidung wird vollständig durch die Chemie Ihres spezifischen Betriebs bestimmt.

- Wenn Ihr Hauptaugenmerk auf der modernen Stahlherstellung (BOF oder EAF) liegt: Sie benötigen eine basische Auskleidung wie Magnesit oder Dolomit, um der basischen Schlacke standzuhalten, die zur Stahlreinigung verwendet wird.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Roheisen mit saurer Schlacke liegt: Eine saure Auskleidung aus Siliziumdioxid ist die Standard-, kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Aufnahme von Materialien mit schwankender oder unbekannter Chemie liegt: Eine neutrale Auskleidung wie hochreiner Aluminiumoxidstein bietet die vielseitigste chemische Beständigkeit.

Das Verständnis dieser chemischen Kompatibilität ist das grundlegende Prinzip, um effiziente, sichere und kostengünstige Hochtemperaturprozesse zu gewährleisten.

Zusammenfassungstabelle:

| Auskleidungsart | Hauptmaterial(ien) | Wichtiger Anwendungsfall |

|---|---|---|

| Basisch | Magnesit (MgO), Dolomit | Stahlherstellung (BOF/EAF) mit basischer Schlacke |

| Sauer | Siliziumdioxid (SiO₂) | Eisengießereien mit saurer Schlacke |

| Neutral | Aluminiumoxid (Al₂O₃), Chromit | Prozesse mit schwankender Schlackenchemie |

Die Auswahl der richtigen Ofenauskleidung ist entscheidend für die Effizienz und Sicherheit Ihres Prozesses. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich feuerfester Lösungen für anspruchsvolle Hochtemperaturanwendungen. Unsere Experten helfen Ihnen bei der Auswahl des optimalen Auskleidungsmaterials – ob basisch, sauer oder neutral –, um die chemische Kompatibilität zu gewährleisten, die Lebensdauer der Geräte zu verlängern und Ihren ROI zu maximieren. Kontaktieren Sie KINTEK noch heute für eine Beratung, die auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen