Im Wesentlichen ist blaues PVD keine Farbe oder ein Farbstoff, sondern eine äußerst haltbare Oberflächenbeschichtung, die durch das Aufbringen einer dünnen Keramikschicht auf ein Objekt in einer Hightech-Vakuumkammer entsteht. Dieser Prozess, bekannt als Physikalische Gasphasenabscheidung (PVD), erzeugt eine lebendige blaue Oberfläche, die integraler Bestandteil der Oberfläche selbst ist und erhebliche Verbesserungen der Verschleiß- und Korrosionsbeständigkeit bietet.

Das Kernkonzept, das es zu verstehen gilt, ist, dass PVD ein Herstellungsprozess und nicht nur eine Farbe ist. Es verwendet ein verdampftes festes Material, um einen dünnen, schützenden Film zu erzeugen, und das "Blau" ist ein spezifisches Ergebnis dieses Prozesses, das sowohl für seine ästhetische Anziehungskraft als auch für seine funktionelle Robustheit geschätzt wird.

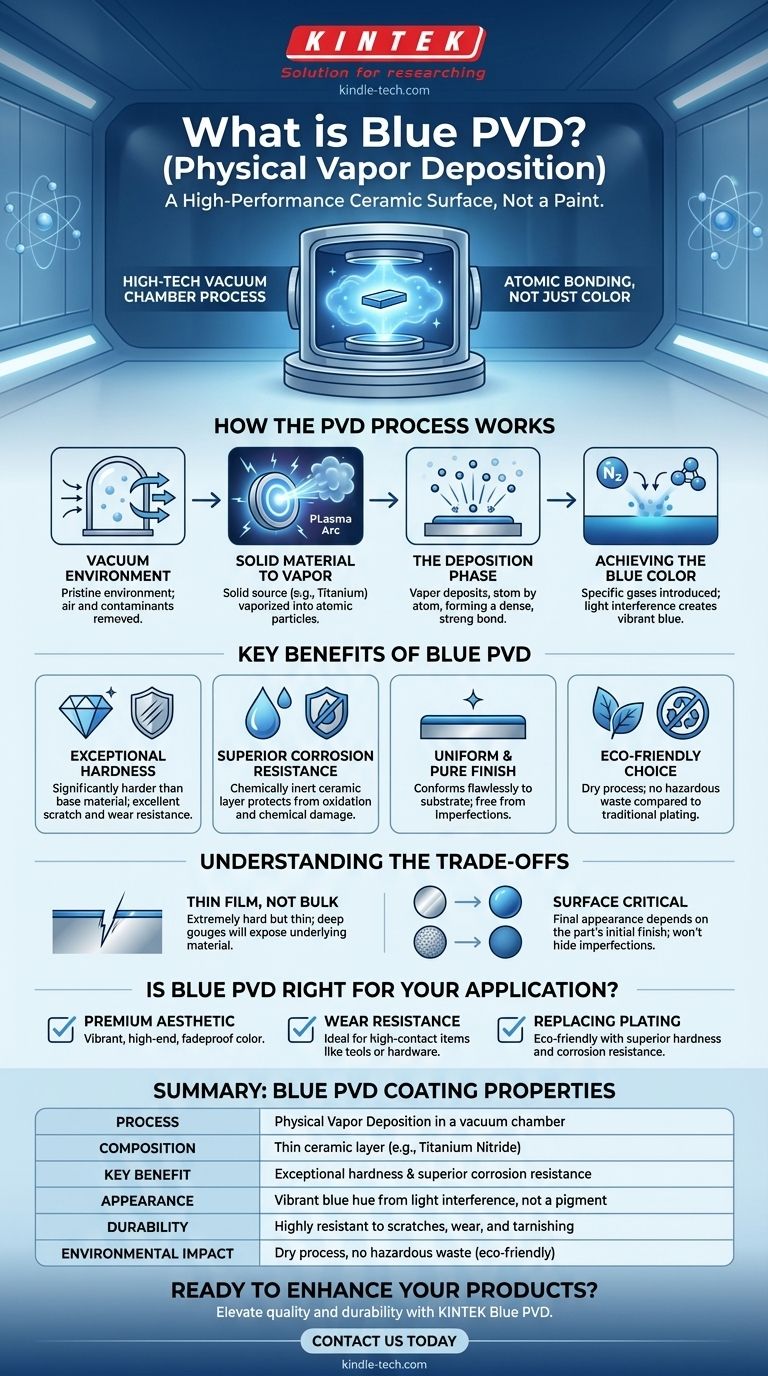

Wie der PVD-Prozess funktioniert

Die Physikalische Gasphasenabscheidung ist eine hochentwickelte Technik, die die Oberflächeneigenschaften eines Materials grundlegend verändert. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, um absolute Reinheit zu gewährleisten.

Die Vakuumumgebung

Zuerst wird das zu beschichtende Bauteil in eine Vakuumkammer gelegt. Die gesamte Luft wird abgepumpt, um eine makellose Umgebung zu schaffen, frei von Verunreinigungen, die die Haftung und Gleichmäßigkeit der Beschichtung beeinträchtigen könnten.

Vom festen Material zum Dampf

Ein festes Ausgangsmaterial, oft ein Metall wie Titan oder Zirkonium, wird dann mittels Hitze oder eines Hochenergieplasmas verdampft. Dadurch wird das feste Material in eine Wolke atomarer Partikel umgewandelt.

Die Abscheidungsphase

Dieses verdampfte Material wird dann Atom für Atom auf die Oberfläche des Bauteils abgeschieden. Es bildet eine extrem starke molekulare Bindung mit dem Substrat und erzeugt einen dichten, harten und gleichmäßigen Dünnfilm.

Die Erzielung der blauen Farbe

Die blaue Farbe ist kein Pigment. Sie wird durch die präzise Einführung spezifischer reaktiver Gase (wie Stickstoff) während der Abscheidungsphase erreicht. Die resultierende Keramikverbindung (z. B. Titannitrid) und die genaue Dicke des Films bestimmen, wie das Licht reflektiert wird, wodurch der charakteristische blaue Farbton entsteht.

Hauptvorteile von blauem PVD

Im Vergleich zu herkömmlichen Beschichtungsmethoden wie Galvanisieren oder Lackieren bietet PVD eine Reihe von Vorteilen, die es zu einer bevorzugten Wahl für Hochleistungsanwendungen machen.

Außergewöhnliche Härte

PVD-Beschichtungen sind deutlich härter als das Grundmaterial, das sie bedecken, und viel haltbarer als die meisten anderen Beschichtungsarten. Dies bietet eine ausgezeichnete Beständigkeit gegen Kratzer und täglichen Verschleiß.

Überragende Korrosionsbeständigkeit

Die abgeschiedene Keramikschicht ist chemisch inert und bildet eine wirksame Barriere, die das darunter liegende Material vor Oxidation, Anlaufen und Schäden durch gängige Chemikalien schützt.

Gleichmäßiges und reines Finish

Da die Beschichtung im Vakuum auf atomarer Ebene aufgetragen wird, passt sie sich perfekt der darunter liegenden Oberfläche an. Das Finish ist außergewöhnlich rein und frei von Unvollkommenheiten, die bei nassen Auftragsprozessen auftreten können.

Eine umweltfreundliche Wahl

PVD ist ein Trockenverfahren, das keine gefährlichen Abfälle erzeugt, was es zu einer wesentlich umweltfreundlicheren Alternative zu traditionellen elektrochemischen Prozessen wie der Verchromung macht.

Die Kompromisse verstehen

Obwohl der PVD-Prozess leistungsstark ist, weist er Merkmale auf, die wichtig sind, um die richtigen Erwartungen zu setzen.

Es ist ein dünner Film, kein Massenmaterial

Die PVD-Beschichtung ist extrem hart, aber auch sehr dünn. Eine tiefe Kerbe oder ein Kratzer, der die Beschichtung durchdringt, legt das darunter liegende Substratmaterial frei. Sie verbessert die Oberflächeneigenschaften, verändert aber nicht das Kernmaterial.

Die zugrunde liegende Oberfläche ist entscheidend

Das endgültige Aussehen einer PVD-Beschichtung hängt direkt von der Oberfläche des Teils ab, das sie bedeckt. Eine polierte Oberfläche führt zu einem glänzenden blauen Finish, während eine gebürstete oder perlgestrahlte Oberfläche ein mattes Blau erzeugt. Der PVD-Prozess verbirgt keine vorhandenen Kratzer oder Unvollkommenheiten.

Ist blaues PVD die richtige Wahl für Ihre Anwendung?

Die Wahl dieser Oberfläche hängt vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen Ästhetik liegt: Blaues PVD bietet eine lebendige, hochwertige Farbe, die weitaus haltbarer und widerstandsfähiger gegen Ausbleichen ist als Farbe oder Eloxierung.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Die Beschichtung erhöht die Oberflächenhärte erheblich und ist daher ideal für stark beanspruchte Gegenstände wie Uhrengehäuse, Werkzeuge oder dekorative Beschläge.

- Wenn Sie traditionelle Beschichtungen ersetzen: PVD bietet einen umweltfreundlicheren Prozess mit überlegener Leistung in Bezug auf Härte und Korrosionsbeständigkeit.

Letztendlich ist blaues PVD eine hochentwickelte Veredelungstechnologie, die fortschrittliche Materialwissenschaft mit High-End-Ästhetik verbindet.

Zusammenfassungstabelle:

| Eigenschaft | Blaue PVD-Beschichtung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung in einer Vakuumkammer |

| Zusammensetzung | Dünne Keramikschicht (z. B. Titannitrid) |

| Hauptvorteil | Außergewöhnliche Härte & überragende Korrosionsbeständigkeit |

| Aussehen | Lebhafter Blauton durch Lichtinterferenz, kein Pigment |

| Haltbarkeit | Sehr widerstandsfähig gegen Kratzer, Verschleiß und Anlaufen |

| Umweltverträglichkeit | Trockenverfahren, keine gefährlichen Abfälle (umweltfreundlich) |

Bereit, Ihre Produkte mit einer langlebigen, leistungsstarken Oberfläche zu veredeln?

Die blaue PVD-Beschichtung von KINTEK bietet eine erstklassige Ästhetik und überragende funktionelle Robustheit, die herkömmliche Beschichtungen und Lackierungen übertrifft. Ob Sie Uhren, Werkzeuge, medizinische Geräte oder dekorative Beschläge herstellen, unsere Expertise in Laborgeräten und Oberflächenbeschichtungstechnologien gewährleistet ein makelloses, langlebiges Finish, das auf Ihre Spezifikationen zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK die Qualität und Haltbarkeit Ihres Produkts steigern können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung