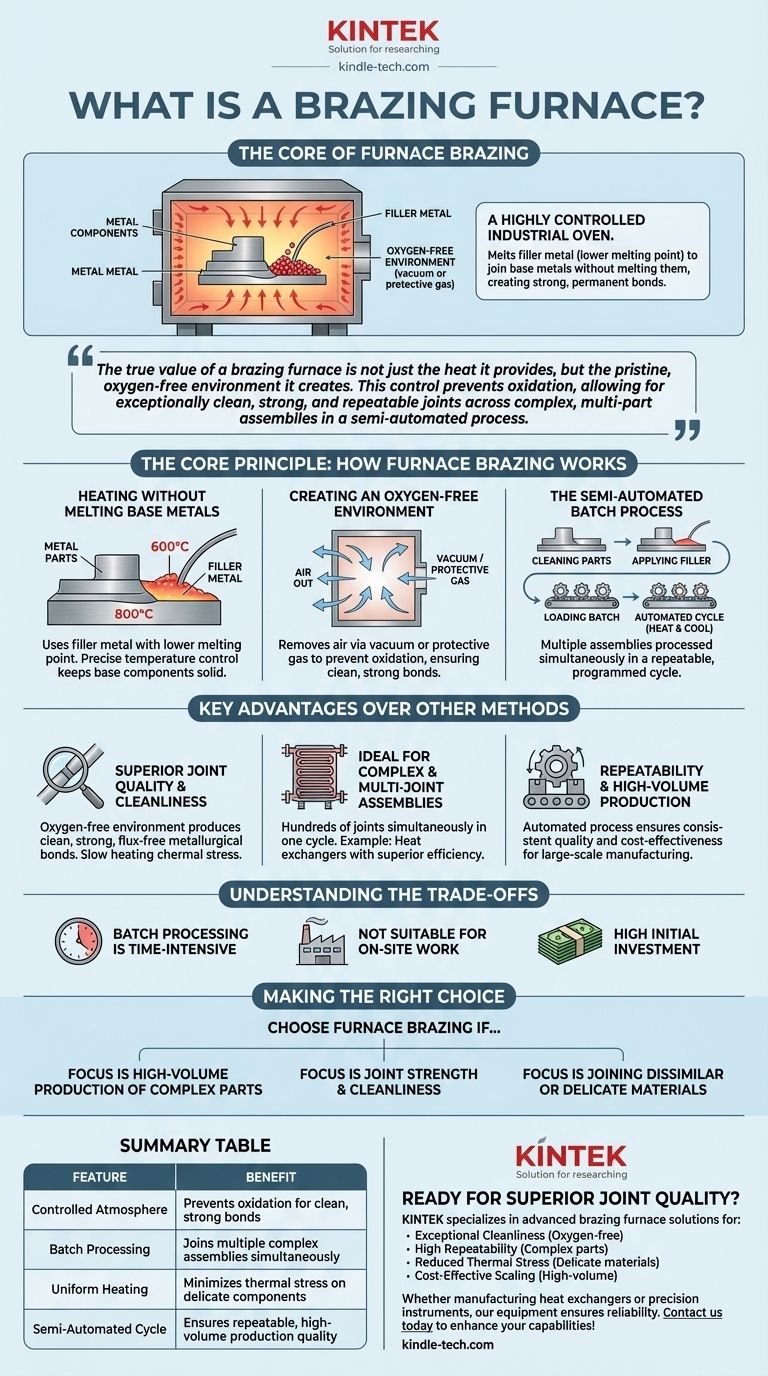

Im Kern ist ein Hartlöt-Ofen ein hochkontrollierter Industrieofen, der zum Verbinden von Metallkomponenten entwickelt wurde. Er funktioniert, indem er eine Baugruppe so erhitzt, dass ein spezielles Lotmetall, das einen niedrigeren Schmelzpunkt als die Grundmetalle hat, schmilzt und in die Verbindungen fließt. Wenn die Baugruppe abkühlt, erstarrt dieses Lot und bildet eine starke, dauerhafte metallurgische Verbindung, ohne die Komponenten selbst zu schmelzen.

Der wahre Wert eines Hartlöt-Ofens liegt nicht nur in der Hitze, die er liefert, sondern in der makellosen, sauerstofffreien Umgebung, die er schafft. Diese Kontrolle verhindert Oxidation und ermöglicht außergewöhnlich saubere, starke und wiederholbare Verbindungen an komplexen, mehrteiligen Baugruppen in einem teilautomatisierten Prozess.

Das Kernprinzip: Wie das Ofenlöten funktioniert

Das Ofenlöten ist mehr als nur einfaches Erhitzen; es ist ein präziser, mehrstufiger Prozess, der auf Zuverlässigkeit und Qualität ausgelegt ist. Das Verständnis seiner Mechanik zeigt, warum es für kritische Anwendungen gewählt wird.

Erhitzen ohne Schmelzen der Grundmetalle

Das grundlegende Prinzip des Lötens ist die Verwendung eines Lotmetalls mit einem niedrigeren Schmelzpunkt als die zu verbindenden Teile.

Der Ofen wird auf eine bestimmte Temperatur programmiert, die hoch genug ist, um das Lot zu schmelzen, aber niedrig genug, um die Grundkomponenten fest zu halten. Dies verhindert Verformungen und Schäden an den Grundwerkstoffen.

Schaffen einer sauerstofffreien Umgebung

Ein erfolgreicher Lötprozess erfordert perfekt saubere Metalloberflächen. Ein Ofen erreicht dies, indem er die Luft aus seiner Kammer entfernt, bevor er heizt.

Dies geschieht typischerweise durch das Erzeugen eines Vakuums oder durch das Spülen der Kammer mit einem Schutzgas. Dies verhindert Oxidation, eine chemische Reaktion, die die Verbindung sonst verunreinigen und verhindern würde, dass das Lotmetall korrekt haftet.

Der teilautomatisierte Chargenprozess

Das Ofenlöten ist ein Chargenprozess, was bedeutet, dass mehrere Baugruppen gleichzeitig in einem wiederholbaren Zyklus bearbeitet werden.

Der typische Arbeitsablauf umfasst die Reinigung der Teile, das Auftragen des Lotmetalls (oft als Paste oder vorgeformter Draht), das Beladen der Baugruppen in den Ofen und das Durchführen des automatisierten Heiz- und Kühlzyklus.

Wesentliche Vorteile gegenüber anderen Fügeverfahren

Ingenieure spezifizieren das Ofenlöten, wenn andere Methoden wie Schweißen oder manuelles Brennerlöten die Anforderungen an Komplexität, Qualität oder Umfang nicht erfüllen können.

Überlegene Verbindungsqualität und Sauberkeit

Da der gesamte Prozess im Vakuum oder unter Schutzatmosphäre stattfindet, sind die resultierenden Verbindungen frei von Oxiden und Flussmittelrückständen. Dies erzeugt außergewöhnlich saubere und starke metallurgische Bindungen.

Das langsame, gleichmäßige Erhitzen und Abkühlen minimiert zudem die thermische Belastung der Komponenten, was für empfindliche oder Präzisionsbaugruppen entscheidend ist.

Ideal für komplexe Baugruppen mit mehreren Verbindungen

Ein Ofen kann Hunderte von Verbindungen an einer einzigen, komplexen Baugruppe in einem Zyklus herstellen. Dies ist mit manuellen, einzeln zu bearbeitenden Methoden unmöglich.

Wärmetauscher sind ein Paradebeispiel. Der Ofen verbindet gleichzeitig alle Rohre und Lamellen, was zu einer kompakten, einheitlichen Einheit mit überlegener thermischer Effizienz und längerer Lebensdauer führt.

Wiederholbarkeit und Hochvolumenproduktion

Sobald ein Ofenzyklus programmiert ist, kann er tausende Male mit minimalen Abweichungen wiederholt werden. Dies macht das Ofenlöten für die hochvolumige Fertigung sehr kosteneffizient und stellt sicher, dass jedes Teil den gleichen Qualitätsstandard erfüllt.

Die Abwägungen verstehen

Obwohl leistungsstark, ist das Ofenlöten keine universelle Lösung. Seine Natur als groß angelegter Chargenprozess bringt spezifische Einschränkungen mit sich.

Chargenverarbeitung ist zeitaufwändig

Das Aufheizen einer gesamten Ofenkammer und einer großen Charge von Teilen auf Löttemperatur – und das anschließende Abkühlen – benötigt eine erhebliche Zeit. Der Prozess ist nicht auf Geschwindigkeit oder Einzelaufträge ausgelegt.

Nicht für Arbeiten vor Ort geeignet

Ein Hartlöt-Ofen ist eine große, stationäre Fabrikanlage. Der Prozess kann nicht für Installationen oder Reparaturen vor Ort verwendet werden, wo manuelle Methoden wie Schweißen oder Brennerlöten erforderlich sind.

Hohe Anfangsinvestition

Die Ausrüstung selbst – der Vakuumofen, die Steuerungssysteme und die zugehörige Infrastruktur – stellt eine erhebliche Kapitalinvestition dar. Der Prozess ist nur dann kosteneffektiv, wenn das Produktionsvolumen die anfänglichen Kosten rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für das Ofenlöten hängt vollständig von den Zielen Ihres Projekts in Bezug auf Qualität, Komplexität und Umfang ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion komplexer Teile liegt: Das Ofenlöten ist die überlegene Wahl aufgrund seiner Fähigkeit, mehrere saubere Verbindungen gleichzeitig mit hoher Wiederholbarkeit herzustellen.

- Wenn Ihr Hauptaugenmerk auf Verbindungsfestigkeit und Sauberkeit liegt: Die kontrollierte, sauerstofffreie Umgebung eines Hartlöt-Ofens verhindert Oxidation und erzeugt metallurgische Bindungen, die oft stärker und zuverlässiger sind als die anderer Methoden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder empfindlicher Materialien liegt: Die gleichmäßige, sanfte Erwärmung des Ofenlötens reduziert thermische Spannungen und macht es ideal für dimensionskritische Komponenten oder das Verbinden von Metallen mit unterschiedlichen Eigenschaften.

Letztendlich ermöglicht das Ofenlöten Ingenieuren, robuste, komplizierte und hochzuverlässige Komponenten im großen Maßstab zu konstruieren und herzustellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation für saubere, starke Verbindungen |

| Chargenverarbeitung | Verbindet mehrere komplexe Baugruppen gleichzeitig |

| Gleichmäßige Erwärmung | Minimiert thermische Belastung empfindlicher Komponenten |

| Teilautomatisierter Zyklus | Gewährleistet wiederholbare Produktionsqualität bei hohem Volumen |

Bereit, eine überlegene Verbindungsqualität in Ihren Metallbaugruppen zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Hartlöt-Ofenlösungen, die Folgendes bieten:

- Außergewöhnliche Sauberkeit durch sauerstofffreie Umgebungen

- Hohe Wiederholbarkeit für komplexe Komponenten mit mehreren Verbindungen

- Reduzierte thermische Belastung für empfindliche Materialien

- Kosteneffiziente Skalierung für die Hochvolumenproduktion

Ob Sie Wärmetauscher, Präzisionsinstrumente oder andere kritische Komponenten herstellen, unsere Expertise im Bereich Laborausrüstung stellt sicher, dass Ihr Lötprozess die höchsten Standards an Zuverlässigkeit und Effizienz erfüllt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK's Lötlösungen Ihre Fertigungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie