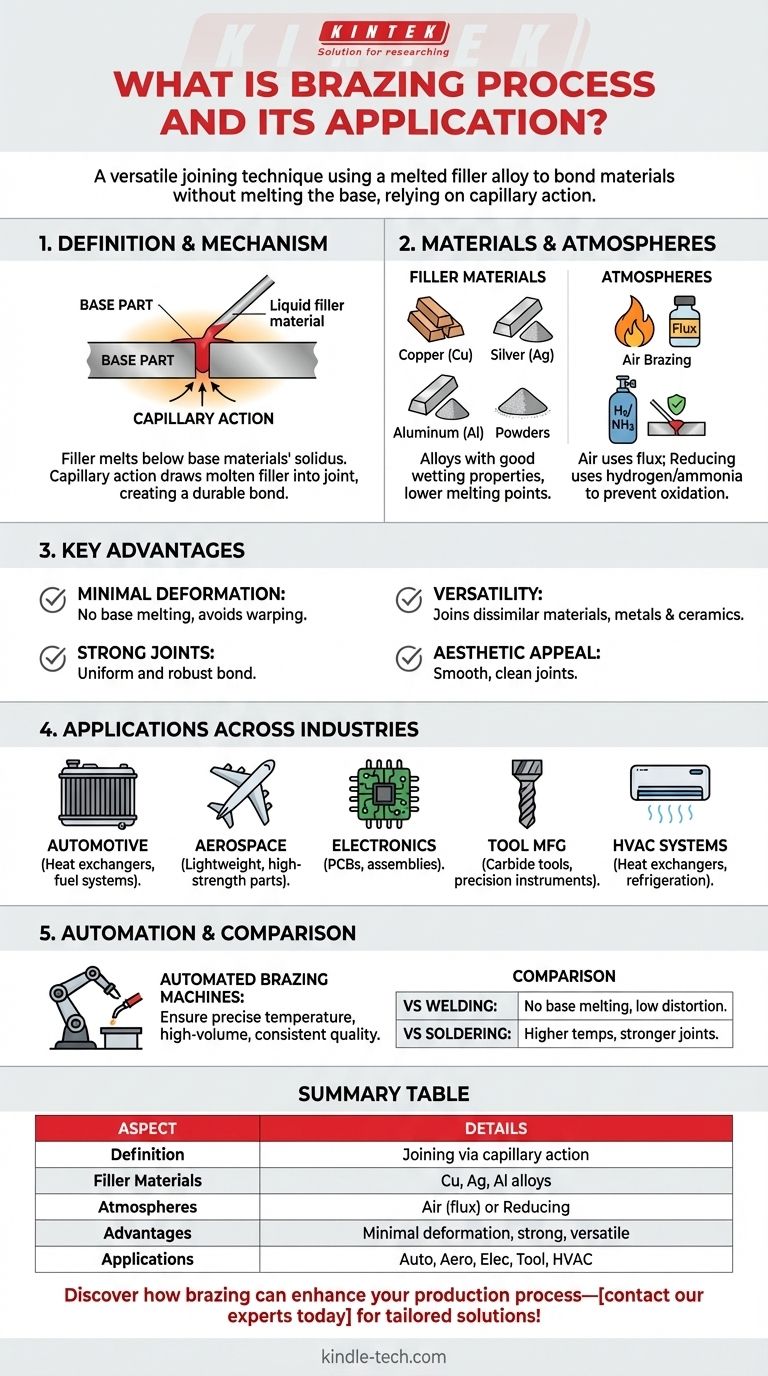

Der Hartlötprozess ist eine vielseitige und weit verbreitete Fügetechnik, bei der ein Füllmaterial (typischerweise eine Legierung) geschmolzen wird, um zwei oder mehr Metall- oder Keramikkomponenten zu verbinden. Im Gegensatz zum Schweißen schmilzt das Hartlöten die Grundmaterialien nicht, was minimale Verformungen und starke, ästhetisch ansprechende Verbindungen ermöglicht. Der Prozess beruht auf der Kapillarwirkung, um das geschmolzene Füllmaterial in die Spalten zwischen den Teilen zu ziehen und so eine dauerhafte Verbindung zu schaffen. Hartlöten eignet sich zum Verbinden ähnlicher oder unähnlicher Materialien, einschließlich Metalle und Keramiken, und wird häufig in Branchen wie der Automobilindustrie, Luft- und Raumfahrt, Elektronik und Werkzeugherstellung eingesetzt. Es ist besonders effektiv für Präzisions-, komplexe und Multimaterialkomponenten.

Erläuterte Kernpunkte:

-

Definition und Mechanismus des Hartlötens:

- Hartlöten ist ein Fügeprozess, bei dem ein Füllmaterial mit einem niedrigeren Schmelzpunkt als die Grundmaterialien geschmolzen und mittels Kapillarwirkung in die Fuge geleitet wird.

- Die Grundmaterialien werden auf eine Temperatur über dem Liquidus des Füllmaterials, aber unter ihrem Solidus erhitzt, um sicherzustellen, dass sie fest bleiben, während das Füllmaterial schmilzt und die Teile verbindet.

-

Füllmaterialien:

- Das Füllmaterial ist typischerweise eine Legierung, wie z. B. Kupfer-, Silber- oder Aluminiumbasislegierungen, die je nach Anwendung und den zu verbindenden Materialien ausgewählt werden.

- Das Füllmaterial muss gute Benetzungseigenschaften aufweisen, um einen ordnungsgemäßen Fluss und eine gute Haftung an den Grundmaterialien zu gewährleisten.

-

Arten von Hartlötenatmosphären:

- Luftlöten: Wird an der Luft unter Verwendung von Flussmitteln durchgeführt, um Oxidation zu verhindern und den Fluss des Füllmaterials zu fördern.

- Hartlöten unter reduzierender Atmosphäre: Oft in Umgebungen wie reinem Wasserstoff oder dissoziiertem Ammoniak durchgeführt, um Oxidation zu minimieren und die Qualität der Verbindung zu verbessern.

-

Vorteile des Hartlötens:

- Minimale Verformung: Da die Grundmaterialien nicht schmelzen, vermeidet das Hartlöten Verzug oder Verformung, was es ideal für Präzisionskomponenten macht.

- Starke Verbindungen: Die Kapillarwirkung gewährleistet eine gleichmäßige und robuste Verbindung.

- Vielseitigkeit: Geeignet zum Verbinden unähnlicher Materialien, einschließlich Metalle und Keramiken.

- Ästhetischer Reiz: Erzeugt glatte, saubere Verbindungen, die optisch ansprechend sind.

-

Anwendungen des Hartlötens:

- Automobilindustrie: Wird zum Verbinden von Komponenten wie Kühlern, Wärmetauschern und Kraftstoffsystemen verwendet.

- Luft- und Raumfahrt: Ideal für leichte und hochfeste Verbindungen in Flugzeugkomponenten.

- Elektronik: Häufig in Leiterplatten und elektronischen Baugruppen eingesetzt.

- Werkzeugherstellung: Effektiv zum Verbinden von Hartmetallwerkzeugen und anderen Präzisionsinstrumenten.

- HLK-Systeme: Wird in Wärmetauschern und Kühlsystemen verwendet.

-

Automatisierte Hartlötmaschinen:

- Moderne Hartlötprozesse nutzen oft automatisierte Maschinen, um eine präzise Temperaturregelung und konsistente Ergebnisse zu gewährleisten.

- Diese Maschinen sind besonders vorteilhaft für die Großserienfertigung und Anwendungen, die eine wiederholbare Qualität erfordern.

-

Vergleich mit anderen Fügeverfahren:

- Hartlöten vs. Schweißen: Im Gegensatz zum Schweißen schmilzt das Hartlöten die Grundmaterialien nicht, wodurch das Risiko von Verzug verringert und das Verbinden unähnlicher Materialien ermöglicht wird.

- Hartlöten vs. Weichlöten: Hartlöten verwendet typischerweise höhere Temperaturen und stärkere Füllmaterialien als Weichlöten, wodurch es für anspruchsvollere Anwendungen geeignet ist.

-

Prozessüberlegungen:

- Fugendesign: Ein korrektes Fugendesign ist entscheidend, um die Kapillarwirkung und eine starke Verbindung zu gewährleisten.

- Oberflächenvorbereitung: Oberflächen müssen sauber und frei von Verunreinigungen sein, um eine optimale Haftung zu erzielen.

- Temperaturregelung: Präzises Erhitzen ist unerlässlich, um das Füllmaterial zu schmelzen, ohne die Grundmaterialien zu beschädigen.

Durch das Verständnis dieser Kernpunkte kann ein Einkäufer von Geräten oder Verbrauchsmaterialien für das Hartlöten fundierte Entscheidungen über die Materialien, Prozesse und Maschinen treffen, die für seine spezifischen Anwendungen erforderlich sind.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Definition | Fügeprozess unter Verwendung eines Füllmaterials, das mittels Kapillarwirkung geschmolzen wird. |

| Füllmaterialien | Kupfer-, Silber- oder Aluminiumbasislegierungen mit guten Benetzungseigenschaften. |

| Atmosphärentypen | Luftlöten (mit Flussmitteln) oder reduzierende Atmosphäre (z.B. Wasserstoff). |

| Vorteile | Minimale Verformung, starke Verbindungen, Vielseitigkeit und ästhetischer Reiz. |

| Anwendungen | Automobilindustrie, Luft- und Raumfahrt, Elektronik, Werkzeugherstellung, HLK-Systeme. |

| Automatisierung | Automatisierte Maschinen gewährleisten präzise Temperaturregelung und konsistente Ergebnisse. |

| Vergleich | Unterscheidet sich vom Schweißen (kein Schmelzen des Grundmaterials) und Weichlöten (höhere Temperaturen). |

Entdecken Sie, wie Hartlöten Ihren Produktionsprozess verbessern kann – kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist dissoziiertes Ammoniak? Eine kostengünstige Wasserstoffquelle für die Wärmebehandlung

- Welche Sicherheitsvorkehrungen sind beim Argon-Schweißen zu beachten? Ein Leitfaden zum Schutz vor UV-Strahlung, Dämpfen, Stromschlägen und Erstickung

- Warum wird Wasserstoffgas im Glühprozess verwendet? Erzielung einer hellen, oxidfreien Metalloberfläche

- Warum wird Wasserstoff in Industrieöfen verwendet? Erzielung höchster Reinheit und glänzender Oberflächen

- Welche Arten von Atmosphären werden beim Sintern verwendet? Wählen Sie das richtige Gas für Ihr Material

- Warum wird ein präzise gesteuerter Hochtemperatur-Ofen mit Dampf- oder Luftatmosphäre benötigt? Engineering Alpha-Aluminiumoxid

- Was sind die prozesstechnischen Vorteile der Verwendung einer Wasserstoffatmosphäre? Erzielen Sie schnellere, glänzendere Glühergebnisse

- Warum wird ein Hochtemperatur-Atmosphärenofen für die 850°C-Wärmebehandlung von FeCrAl verwendet? Verbesserung der Materialzuverlässigkeit