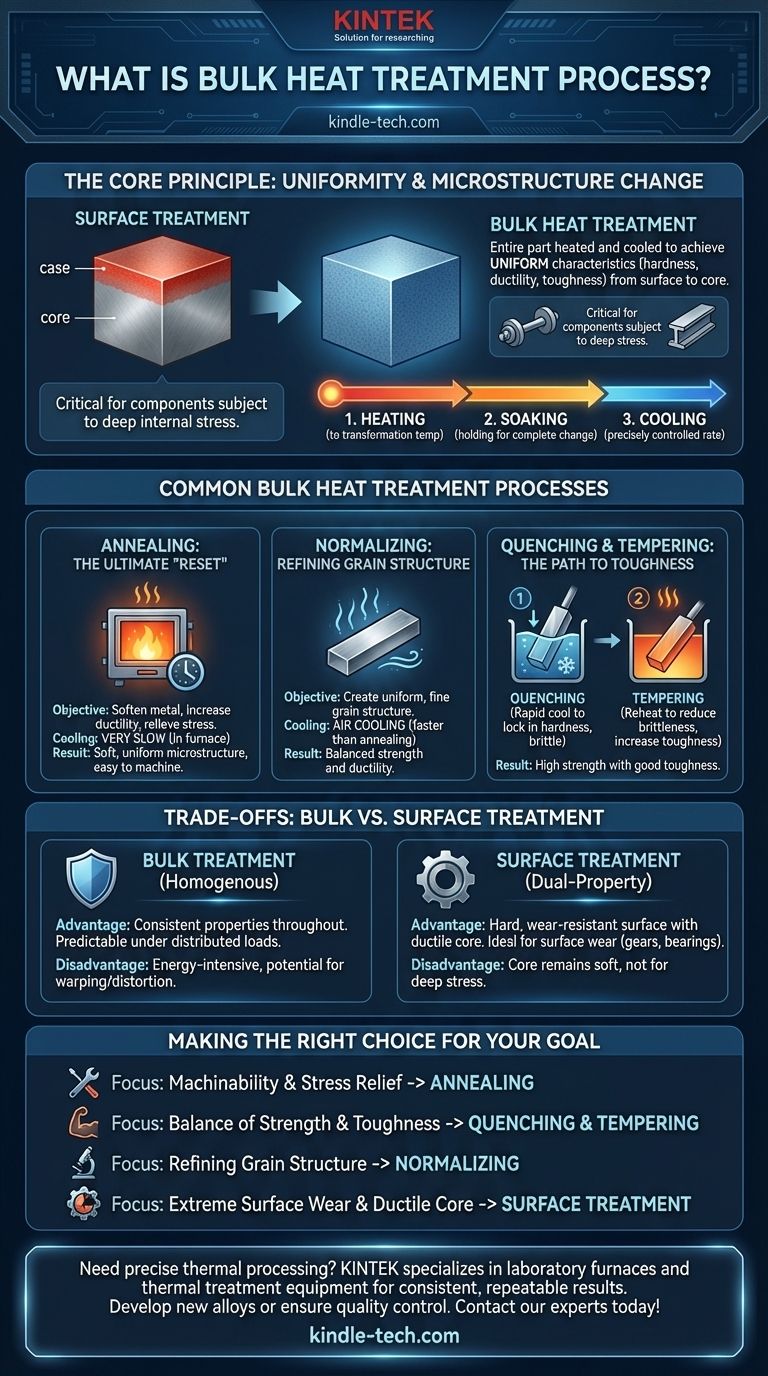

In der Materialwissenschaft ist die Volumenwärmebehandlung ein Prozess, der die metallurgische Struktur und die mechanischen Eigenschaften einer Metallkomponente in ihrer gesamten Masse verändert. Im Gegensatz zu Oberflächenbehandlungen, die nur die äußere Schicht verändern, erhitzen und kühlen diese Methoden das gesamte Teil, um einheitliche Eigenschaften wie Härte, Duktilität oder Zähigkeit von der Oberfläche bis zum Kern zu erzielen.

Das definierende Prinzip der Volumenwärmebehandlung ist die Einheitlichkeit. Während Oberflächenbehandlungen eine harte äußere „Schale“ über einem weicheren Kern erzeugen, zielen Volumenprozesse darauf ab, einen einzigen, konsistenten Satz mechanischer Eigenschaften im gesamten Volumen des Materials zu erreichen.

Das Kernprinzip: Veränderung der gesamten Mikrostruktur

Die Wirksamkeit jeder Wärmebehandlung liegt in ihrer Fähigkeit, die Kristallstruktur eines Metalls zu manipulieren. Volumenprozesse sind darauf ausgelegt, sicherzustellen, dass diese Umwandlung vollständig und gleichmäßig erfolgt.

Von der Oberfläche zum Kern

Der grundlegende Prozess umfasst drei Stufen: Erhitzen der gesamten Komponente auf eine bestimmte Umwandlungstemperatur, Halten bei dieser Temperatur (Haltezeit), bis die Änderung abgeschlossen ist, und anschließendes Abkühlen mit einer präzise gesteuerten Rate.

Dieser ganzheitliche Ansatz stellt sicher, dass die Eigenschaften nicht nur oberflächlich sind. Die Veränderungen dringen durch den gesamten Querschnitt des Teils.

Warum Einheitlichkeit wichtig ist

Konsistente, durchgehende Eigenschaften sind entscheidend für Komponenten, die tief in ihrer Struktur Spannungen ausgesetzt sind. Denken Sie an Achsen, Strukturträger oder Druckbehälterwände.

Bei diesen Anwendungen ist ein Versagen im Kern genauso katastrophal wie ein Versagen an der Oberfläche. Die Volumenbehandlung stellt sicher, dass das Material an jedem Punkt gleichermaßen in der Lage ist, diesen Kräften standzuhalten.

Gängige Volumenwärmebehandlungsverfahren

Obwohl alle Volumenbehandlungen das gesamte Teil beeinflussen, sind sie darauf zugeschnitten, unterschiedliche Ergebnisse zu erzielen. Die gängigsten Verfahren unterscheiden sich durch ihre Abkühlraten und Endziele.

Glühen: Der ultimative „Reset“

Glühen ist ein Verfahren, das verwendet wird, um Metall weicher zu machen, seine Duktilität zu erhöhen und innere Spannungen abzubauen. Es erleichtert die Bearbeitung oder Formgebung des Materials.

Der Prozess umfasst das Erhitzen des Metalls, das Halten und anschließendes sehr langsames Abkühlen, oft durch Belassen im Ofen. Diese langsame Abkühlung führt zu einer weichen, gleichmäßigen Mikrostruktur.

Normalisieren: Verfeinerung der Kornstruktur

Normalisieren wird verwendet, um eine gleichmäßigere und feinere Kornstruktur als beim Glühen zu erzeugen. Dies führt zu einer vorhersagbaren Kombination aus Festigkeit und Duktilität.

Der Schlüsselunterschied liegt in der Abkühlmethode. Nach dem Erhitzen und Halten wird das Teil aus dem Ofen genommen und an der stehenden Luft abgekühlt. Diese schnellere Abkühlrate erzeugt ein härteres und festeres Material als ein geglühtes.

Abschrecken und Anlassen: Der Weg zur Zähigkeit

Dies ist ein zweistufiger Prozess, der darauf abzielt, eine Kombination aus hoher Festigkeit und guter Zähigkeit zu erzeugen, eine Eigenschaft, die oft das Hauptziel für Hochleistungskomponenten ist.

Zuerst beinhaltet das Abschrecken das schnelle Abkühlen des Teils in einem Medium wie Wasser, Öl oder Polymer. Dies fixiert eine sehr harte, aber spröde Kristallstruktur (Martensit).

Zweitens beinhaltet das Anlassen das erneute Erhitzen des abgeschreckten Teils auf eine niedrigere Temperatur. Dieser entscheidende Schritt reduziert die extreme Härte und Sprödigkeit und erzeugt ein zäheres und haltbareres Endprodukt.

Die Abwägungen verstehen: Volumen- vs. Oberflächenbehandlung

Die Wahl zwischen einer Volumen- und einer Oberflächenwärmebehandlung ist eine kritische technische Entscheidung, die ausschließlich von der beabsichtigten Funktion des Teils abhängt.

Der Vorteil der Volumenbehandlung

Der Hauptvorteil sind homogene Eigenschaften. Das Teil verhält sich vorhersehbar unter Zug-, Biege- oder Torsionsbelastungen, die seinen gesamten Querschnitt betreffen. Dies ist unerlässlich für Komponenten, bei denen die Last auf das gesamte Material verteilt ist.

Wann Oberflächenbehandlung gewählt werden sollte

Oberflächenbehandlungen wie Carburieren, Nitrieren oder Induktionshärten sind überlegen, wenn die primäre Fehlerart Oberflächenverschleiß ist. Sie erzeugen eine Komponente mit doppelten Eigenschaften: eine sehr harte, verschleißfeste Oberfläche mit einem weicheren, duktileren und stoßfesteren Kern.

Dies ist die ideale Kombination für Teile wie Zahnräder, Lager und Nockenwellen, die Abrieb widerstehen und gleichzeitig Betriebsaufprall absorbieren müssen, ohne zu brechen.

Der Faktor Energie und Verzug

Das Erhitzen des gesamten Volumens einer großen Komponente ist energieintensiv. Darüber hinaus können die signifikanten und gleichmäßigen Temperaturänderungen bei der Volumenbehandlung manchmal zu Verformungen oder Verzerrungen führen, was eine Nachbearbeitung erforderlich machen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Verfahrens erfordert ein klares Verständnis der gewünschten Endzustandseigenschaften Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit und Spannungsentlastung liegt: Glühen ist das richtige Verfahren, um das Material weicher zu machen und es für die weitere Fertigung vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer Balance zwischen Festigkeit und Zähigkeit in der gesamten Komponente liegt: Abschrecken und Anlassen bietet die Kontrolle, um die genauen Eigenschaften für Hochbeanspruchungsanwendungen einzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur für vorhersehbare Leistung liegt: Normalisieren erzeugt ein einheitliches Material, das Inkonsistenzen aus früheren Schmiede- oder Gießvorgängen beseitigt.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenverschleißfestigkeit bei einem duktilen Kern liegt: Sie sollten Oberflächenbehandlungen in Betracht ziehen, da die Volumenbehandlung diesen Zustand mit doppelten Eigenschaften nicht erreichen wird.

Das Verständnis des Unterschieds zwischen Volumen- und Oberflächenbehandlung ist grundlegend für die Konstruktion von Komponenten, die nicht nur stark, sondern präzise für ihre beabsichtigte Funktion konstruiert sind.

Zusammenfassungstabelle:

| Verfahren | Hauptziel | Abkühlmethode | Ergebnis-Eigenschaften |

|---|---|---|---|

| Glühen | Metall erweichen, Spannung abbauen | Sehr langsam (im Ofen) | Hohe Duktilität, einfache Bearbeitung |

| Normalisieren | Kornstruktur verfeinern | Luftkühlung | Ausgewogene Festigkeit & Duktilität |

| Abschrecken & Anlassen | Zähigkeit erreichen | Schnelles Abschrecken, dann Wiedererhitzen | Hohe Festigkeit mit guter Zähigkeit |

Benötigen Sie präzise thermische Verarbeitung für Ihre Metallkomponenten? KINTEK ist spezialisiert auf Laboröfen und Wärmebehandlungsanlagen, die für konsistente, reproduzierbare Ergebnisse ausgelegt sind. Ob Sie neue Legierungen entwickeln oder die Qualitätskontrolle in der Fertigung sicherstellen, unsere Lösungen helfen Ihnen, die exakten Materialeigenschaften zu erreichen, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Anforderungen an die Wärmebehandlung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess