Im Kern ist ein Kanalfrequenzofen ein Elektroofen, der wie ein Transformator funktioniert. Er verwendet eine primäre Induktionsspule, die um einen Eisenkern gewickelt ist, um einen starken elektrischen Strom in einer geschlossenen Schleife oder einem "Kanal" aus geschmolzenem Metall zu induzieren. Dieses geschmolzene Metall fungiert als Sekundärspule, und sein elektrischer Widerstand erzeugt intensive Wärme, die durch ein größeres Bad zirkuliert und das Metall effizient schmilzt oder bei einer präzisen Temperatur hält.

Das entscheidende Merkmal eines Kanalofens ist die Verwendung einer spezifischen, umschlossenen Schleife aus geschmolzenem Metall als wichtigen Teil des Stromkreises. Dieses Design macht ihn hocheffizient für das Halten und Überhitzen großer Mengen flüssigen Metalls, erfordert jedoch einen "Fersen" aus geschmolzenem Metall zum Starten.

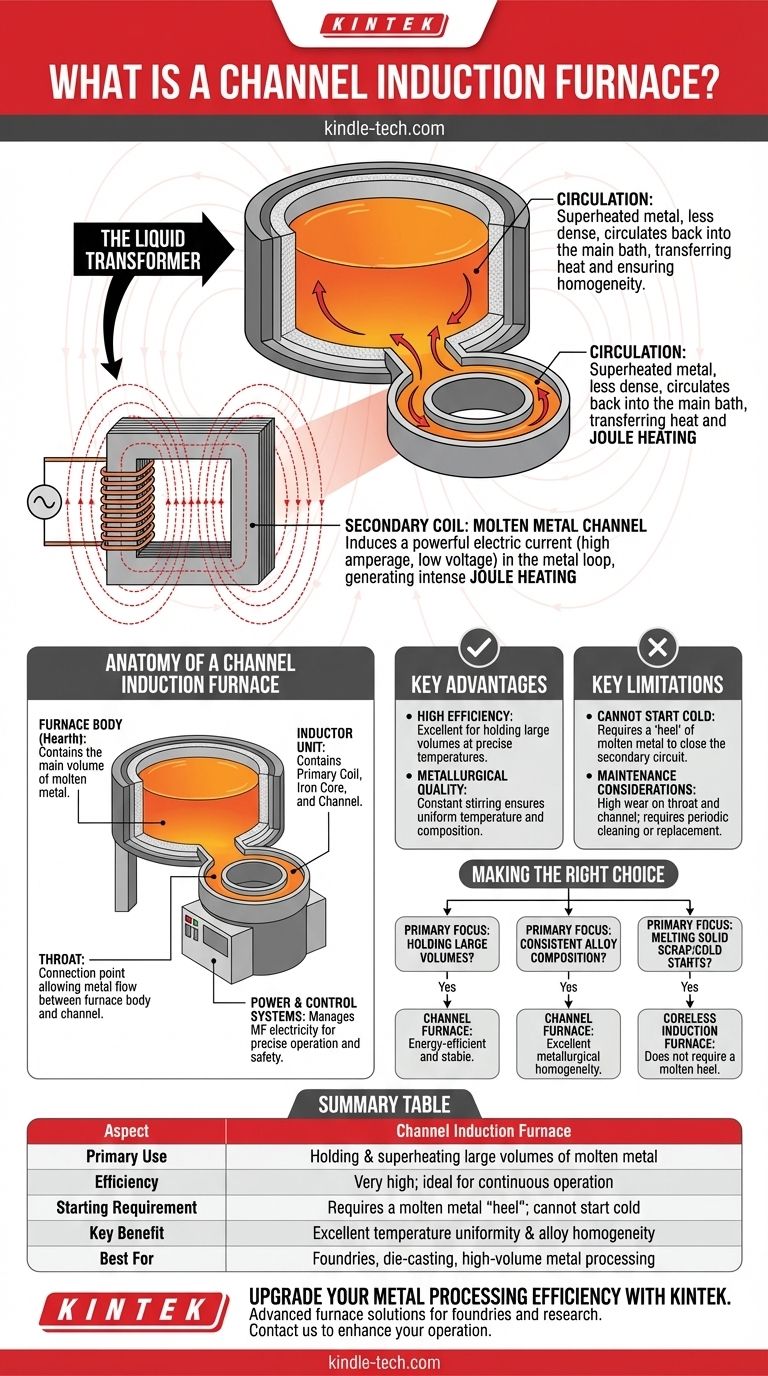

Das Kernprinzip: Ein flüssiger Transformator

Die Funktionsweise eines Kanalofens lässt sich am besten verstehen, wenn man ihn sich als einen spezialisierten Transformator vorstellt, bei dem die Sekundärwicklung eine Flüssigkeit ist.

Die Primärspule und der Eisenkern

Das Herzstück des Ofens ist die Induktoreinheit. Diese Einheit enthält eine Primärspule aus Kupferdraht, die um einen laminierten Eisenkern gewickelt ist, genau wie bei einem Standardtransformator. Ein Wechselstrom (AC) von einer Stromversorgung wird durch diese Spule geleitet.

Der Schmelzmetallkanal (Die Sekundärspule)

Der Eisenkern konzentriert das resultierende Magnetfeld, das durch einen speziell konstruierten, feuerfest ausgekleideten Kanal strömt, der Teil der Ofenstruktur ist. Dieser Kanal ist so konzipiert, dass er eine kontinuierliche, geschlossene Schleife aus geschmolzenem Metall aufnimmt.

Wie Wärme erzeugt wird

Das schwankende Magnetfeld induziert einen sehr hohen Strom, einen niederohmigen elektrischen Strom innerhalb der Schmelzmetallschleife. Der natürliche Widerstand des Metalls gegen den Fluss dieses starken Stroms erzeugt extreme Wärme (Joulesche Wärme) genau dort, wo sie benötigt wird – im Metall selbst.

Die Rolle der Zirkulation

Das überhitzte Metall im engen Kanal wird weniger dicht und wird durch elektromagnetische Kräfte zurück in das Hauptofenbad getrieben. Dieser Prozess erzeugt eine kontinuierliche, natürliche Zirkulation, die Wärme effizient auf das größere Metallvolumen überträgt und eine gleichmäßige Temperatur sowie eine homogene Legierungszusammensetzung gewährleistet.

Anatomie eines Kanalfrequenzofens

Obwohl die Designs variieren, haben alle Kanalöfen einige kritische Komponenten gemeinsam, die zusammenwirken.

Der Ofenkörper (Herd)

Dies ist das Hauptgefäß aus Stahl, das mit feuerfestem Material ausgekleidet ist und den Großteil des geschmolzenen Metalls enthält. Seine Hauptfunktion ist es, die Charge sicher bei hohen Temperaturen zu halten.

Die Induktoreinheit

Am Boden oder an der Seite des Hauptofenkörpers ist die Induktoreinheit angebracht. Dies ist die komplette Baugruppe, die die Primärspule, den Eisenkern und das feuerfeste Material, das den Kanal bildet, enthält.

Der Hals

Der Hals ist der kritische Verbindungspunkt zwischen dem Hauptofenkörper und dem Kanal des Induktors. Er ermöglicht den freien Fluss von geschmolzenem Metall zwischen beiden, schließt den Sekundärkreis und ermöglicht den Wärmetransfer durch Zirkulation.

Strom- und Steuerungssysteme

Eine ausgeklügelte Stromversorgung liefert den notwendigen Mittelfrequenzstrom. Ein modernes Steuerungssystem verwaltet diese Leistung, passt Spannung und Strom automatisch an die Ofencharge an und bietet wichtige Sicherheitsschutzfunktionen gegen Überspannungs- oder Überstromereignisse.

Die Kompromisse verstehen

Keine Technologie ist perfekt für jede Anwendung. Das einzigartige Design eines Kanalofens bietet klare Vorteile und deutliche Einschränkungen.

Hauptvorteil: Hohe Effizienz

Die Verwendung eines Eisenkerns zur engen Kopplung des Magnetfeldes mit der Schmelzmetallschleife macht Kanalöfen außergewöhnlich effizient, sowohl elektrisch als auch thermisch. Sie sind ideal, um große Metallmengen über längere Zeiträume bei einer bestimmten Temperatur mit minimalem Energieverlust zu halten.

Hauptvorteil: Metallurgische Qualität

Die konstante, sanfte Rührwirkung, die durch die Zirkulation des Metalls aus dem Kanal entsteht, gewährleistet eine ausgezeichnete Schmelzhomogenität. Dies führt zu einer gleichmäßigen Temperatur im gesamten Bad und einer einheitlichen chemischen Zusammensetzung in der endgültigen Legierung.

Wesentliche Einschränkung: Kann nicht kalt starten

Die bedeutendste betriebliche Einschränkung ist die Notwendigkeit eines kontinuierlichen Stromkreises. Ein Kanalofen kann nicht mit festem, kaltem Material starten, da dies den Sekundärkreis offen lassen würde. Er muss mit einem vorgeformten festen Block gestartet werden oder, häufiger, mit einer anfänglichen Menge (einem "Fersen") geschmolzenen Metalls beschickt werden.

Wartungsüberlegungen

Die Hals- und Kanalbereiche sind extremer Hitze und Metallfluss ausgesetzt, was sie zu stark beanspruchten Stellen macht. Im Laufe der Zeit können diese Bereiche mit Schlacke oder Oxiden verstopfen, was eine regelmäßige, spezialisierte Wartung zur Reinigung oder zum Austausch des Induktors erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von der beabsichtigten metallurgischen Operation ab.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Metallmengen bei einer präzisen Temperatur liegt: Der Kanalofen ist eine außergewöhnlich energieeffiziente und stabile Wahl, was ihn ideal für große Gießereien oder Druckgussbetriebe macht.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von festem Schrott oder häufigen Kaltstarts liegt: Ein kernloser Induktionsofen, der keinen Schmelzfersen benötigt, ist die überlegene Technologie für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten Legierungszusammensetzung und Qualitätskontrolle liegt: Die natürliche Rührwirkung eines Kanalofens sorgt für eine ausgezeichnete metallurgische Homogenität, was ihn zu einem starken Kandidaten für die Herstellung hochwertiger Legierungen macht.

Letztendlich ist der Kanalfrequenzofen ein hochspezialisiertes Werkzeug, das für thermische Effizienz und Stabilität bei kontinuierlichen, großvolumigen Operationen entwickelt wurde.

Zusammenfassungstabelle:

| Aspekt | Kanalfrequenzofen |

|---|---|

| Hauptanwendung | Halten & Überhitzen großer Mengen geschmolzenen Metalls |

| Effizienz | Sehr hoch; ideal für den Dauerbetrieb |

| Startanforderung | Benötigt einen "Fersen" aus geschmolzenem Metall; kann nicht kalt starten |

| Hauptvorteil | Ausgezeichnete Temperaturgleichmäßigkeit & Legierungshomogenität |

| Am besten geeignet für | Gießereien, Druckguss, großvolumige Metallverarbeitung |

Verbessern Sie Ihre Metallverarbeitungseffizienz mit den fortschrittlichen Ofenlösungen von KINTEK. Egal, ob Sie eine Gießerei leiten oder hochwertige Legierungen herstellen, unsere Expertise in Labor- und Industrieanlagen stellt sicher, dass Sie die richtige Technologie für Ihre Anforderungen erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Kanalfrequenzofen die Leistung und Konsistenz Ihres Betriebs verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck des Vakuumlichtbogen-Umschmelzens? Erreichen Sie unübertroffene Metallreinheit und Leistung

- Was sind die Vorteile der Induktionserwärmung? Entfesseln Sie Geschwindigkeit, Präzision und Effizienz

- Was ist der Nachteil eines Induktionsofens? Der kritische Kompromiss beim Metallschmelzen

- Kann Gold durch Induktion erhitzt werden? Ja, mit dem richtigen Hochfrequenzsystem.

- Wofür wird Hochfrequenz-Induktionserwärmung eingesetzt? Präzises Oberflächenhärten & Löten erreichen

- Wie kann ich die Effizienz meines Induktionsofens steigern? Ein ganzheitlicher Leitfaden zu niedrigeren Kosten und höherer Leistung

- Was ist die Grundauskleidung eines Induktionsofens? Der konstruierte Kern für sicheres, effizientes Schmelzen

- Welche Frequenz wird für die Induktionserwärmung verwendet? Wählen Sie den richtigen Bereich für Ihre Anwendung