Vereinfacht ausgedrückt ist die chemische Gasphasenabscheidung (CVD) eine Methode zum Aufbau von Nanomaterialien Atom für Atom oder Molekül für Molekül. Dabei werden reaktive Gase, sogenannte Prekursoren, in eine kontrollierte Kammer geleitet, wo sie reagieren und einen festen, ultradünnen Film oder eine Nanostruktur auf einer Zieloberfläche, dem Substrat, abscheiden. Dieser "Bottom-up"-Ansatz bietet eine außergewöhnliche Kontrolle über die endgültigen Materialeigenschaften.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist eine vielseitige Fertigungsplattform. Ihr wahrer Wert liegt in ihrer Fähigkeit, eine breite Palette hochreiner, komplexer Nanomaterialien mit präziser Strukturkontrolle herzustellen, was mit traditionellen chemischen Synthesemethoden oft schwer zu erreichen ist.

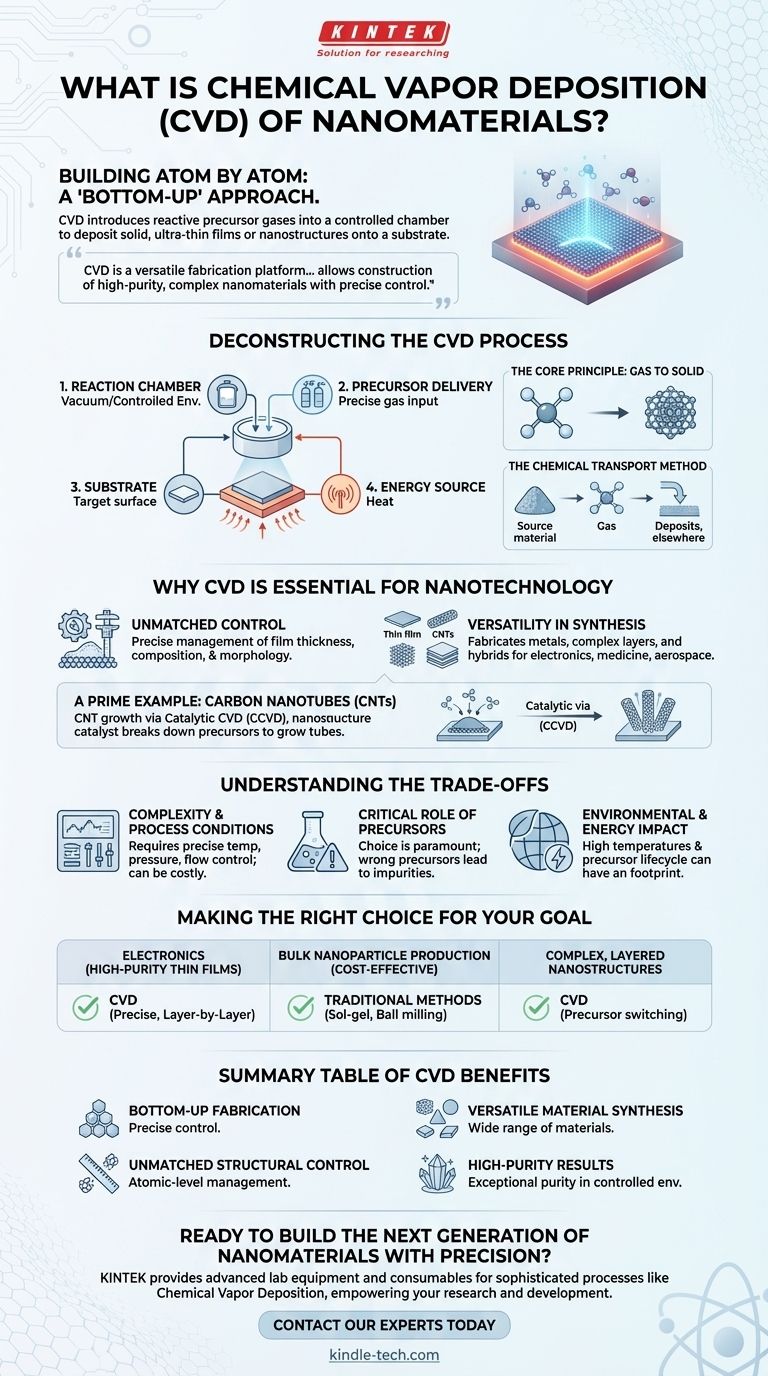

Den CVD-Prozess entschlüsseln

Um CVD zu verstehen, ist es am besten, es in seine grundlegenden Prinzipien und Komponenten zu zerlegen. Der Prozess ist eine sorgfältig orchestrierte chemische Reaktion, die auf einer Oberfläche stattfindet, nicht in einem Becherglas.

Das Kernprinzip: Gas zu Feststoff

Die Grundlage der CVD ist eine Phasenwandlung. Flüchtige chemische Prekursoren im gasförmigen Zustand werden in eine Reaktionskammer geleitet. Wenn diese Gase mit einem erhitzten Substrat in Kontakt kommen, unterliegen sie einer chemischen Reaktion, die zur Bildung eines festen Materials führt, das dann auf der Oberfläche des Substrats abgeschieden wird.

Schlüsselkomponenten eines CVD-Systems

Ein typischer CVD-Aufbau umfasst vier kritische Elemente:

- Reaktionskammer: Eine kontrollierte Umgebung, oft unter Vakuum, die die Reaktion enthält.

- Prekursorenzufuhr: Ein System, das präzise Mengen der reaktiven Gase in die Kammer einleitet.

- Substrat: Das Material oder Werkstück, auf dem das neue Nanomaterial wachsen soll.

- Energiequelle: Meistens Wärme, die die notwendige Energie liefert, um die chemische Reaktion auf der Substratoberfläche anzutreiben.

Ein tieferer Blick: Die chemische Transportmethode

Eine Variante der CVD ist die chemische Transportmethode. Bei dieser Technik reagiert ein Ausgangsmaterial zunächst zu einem Gas. Dieses Gas wird dann in einen anderen Bereich der Kammer transportiert, der das Substrat enthält, wo eine entgegengesetzte Reaktion ausgelöst wird, die die Abscheidung und das Wachstum des gewünschten Materials bewirkt.

Warum CVD für die Nanotechnologie unerlässlich ist

Während Methoden wie Sol-Gel- oder Hydrothermalsynthese existieren, ist CVD aufgrund ihrer einzigartigen Vorteile in Bezug auf Kontrolle und Vielseitigkeit zu einem Eckpfeiler der modernen Nanotechnologie geworden.

Unübertroffene Kontrolle über die Struktur

Traditionelle Synthesemethoden können komplex sein und bieten nur begrenzte Kontrolle über die endgültige Form und Größe von Nanopartikeln. CVD zeichnet sich hier aus, da es eine präzise Steuerung von Film-Dicke, Zusammensetzung und Morphologie bis auf die atomare Ebene ermöglicht.

Vielseitigkeit in der Materialsynthese

CVD ist nicht auf einfache Materialien beschränkt. Es wird zur Herstellung einer breiten Palette von Strukturen verwendet, von einfachen dünnen Metallfilmen bis hin zu komplexen, mehrkomponentigen Schichten und Hybridmaterialien. Dies macht es unverzichtbar für Anwendungen in der Nanoelektronik, Leistungselektronik, Medizin und Luft- und Raumfahrt.

Ein Paradebeispiel: Kohlenstoffnanoröhren (CNTs)

Die Synthese von Kohlenstoffnanoröhren ist ein perfektes Beispiel für die Leistungsfähigkeit von CVD. Die katalytische chemische Gasphasenabscheidung (CCVD) ist die dominierende Methode zur Herstellung hochwertiger CNTs. Bei diesem Prozess hilft ein Katalysator auf dem Substrat, ein kohlenstoffhaltiges Prekursorgas abzubauen, was das kontrollierte Wachstum von Nanoröhrenstrukturen ermöglicht.

Die Kompromisse und Überlegungen verstehen

Keine Methode ist ohne Herausforderungen. Ein vertrauenswürdiger Berater zu sein bedeutet, das Gesamtbild zu kennen, einschließlich potenzieller Nachteile.

Komplexität und Prozessbedingungen

CVD-Systeme erfordern eine sorgfältige Kontrolle von Temperatur, Druck und Gasflussraten. Der Bedarf an Vakuumausrüstung und präzisen Steuerungen kann den anfänglichen Aufbau komplexer und kostspieliger machen als einige traditionelle nasschemische Methoden.

Die kritische Rolle der Prekursoren

Die Wahl der Prekursoren ist von größter Bedeutung. Sie müssen flüchtig genug sein, um als Gas transportiert zu werden, aber reaktiv genug, um sich bei einer angemessenen Temperatur auf dem Substrat abzuscheiden. Die falschen Prekursoren können zu Verunreinigungen oder schlechter Materialqualität führen.

Umwelt- und Energieauswirkungen

Wie bei der CNT-Synthese zu sehen ist, kann der CVD-Prozess aufgrund der erforderlichen hohen Temperaturen energieintensiv sein. Darüber hinaus hat der Lebenszyklus der chemischen Prekursoren – von ihrer Herstellung bis zu ihrer Entsorgung – einen potenziellen ökologischen Fußabdruck, der zur Begrenzung der Ökotoxizität gemanagt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Fertigungsmethode hängt ganz von Ihrem Endziel ab. CVD ist ein mächtiges Werkzeug, aber seine Anwendung muss strategisch sein.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Dünnschichten für die Elektronik liegt: CVD ist aufgrund seiner präzisen, schichtweisen Abscheidungskontrolle eine überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von Nanopartikeln liegt: Traditionelle Methoden wie Sol-Gel oder Kugelmühlen könnten wirtschaftlicher sein, bieten jedoch weniger strukturelle Präzision.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, geschichteter Nanostrukturen liegt: Die Fähigkeit von CVD, Prekursoren mitten im Prozess zu wechseln, macht es zu einem unverzichtbaren Werkzeug für die fortschrittliche Gerätefertigung.

Letztendlich befähigt die chemische Gasphasenabscheidung Ingenieure und Wissenschaftler, die grundlegenden Materialien der zukünftigen Technologie von Grund auf zu entwerfen und zu bauen.

Zusammenfassungstabelle:

| CVD-Merkmal | Vorteil |

|---|---|

| Bottom-Up-Fertigung | Baut Materialien Atom für Atom oder Molekül für Molekül für präzise Kontrolle auf. |

| Unübertroffene Strukturkontrolle | Ermöglicht die Steuerung von Filmdicke, Zusammensetzung und Morphologie bis auf die atomare Ebene. |

| Vielseitige Materialsynthese | Stellt eine breite Palette von Materialien her, von einfachen Dünnschichten bis hin zu komplexen, mehrschichtigen Strukturen. |

| Hochreine Ergebnisse | Produziert ultradünne Filme und Nanostrukturen mit außergewöhnlicher Reinheit in einer kontrollierten Umgebung. |

Bereit, die nächste Generation von Nanomaterialien präzise aufzubauen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für anspruchsvolle Prozesse wie die chemische Gasphasenabscheidung erforderlich sind. Unsere Expertise kann Ihnen helfen, die hochreinen, gleichmäßigen Dünnschichten und komplexen Nanostrukturen zu erzielen, die für Durchbrüche in der Nanoelektronik, Medizin und Luft- und Raumfahrt unerlässlich sind.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre Ziele in der Nanomaterialfertigung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung