Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess zum Wachstum extrem dünner, hochwertiger fester Schichten auf einer Oberfläche. Bei der Halbleiterfertigung beinhaltet dies das Einbringen sorgfältig ausgewählter reaktiver Gase in eine Vakuumkammer, die Siliziumwafer enthält. Diese Gase durchlaufen eine kontrollierte chemische Reaktion, wobei eine neue, feste Schicht abgeschieden wird, die ein grundlegender Baustein des fertigen Mikrochips wird.

Das Verständnis der chemischen Gasphasenabscheidung bedeutet nicht nur, eine Oberfläche zu beschichten; es geht darum zu verstehen, wie die mikroskopischen, vielschichtigen Städte im Inneren eines Computerchips Schicht für präzise Schicht aufgebaut werden, indem Gas in festes Material umgewandelt wird.

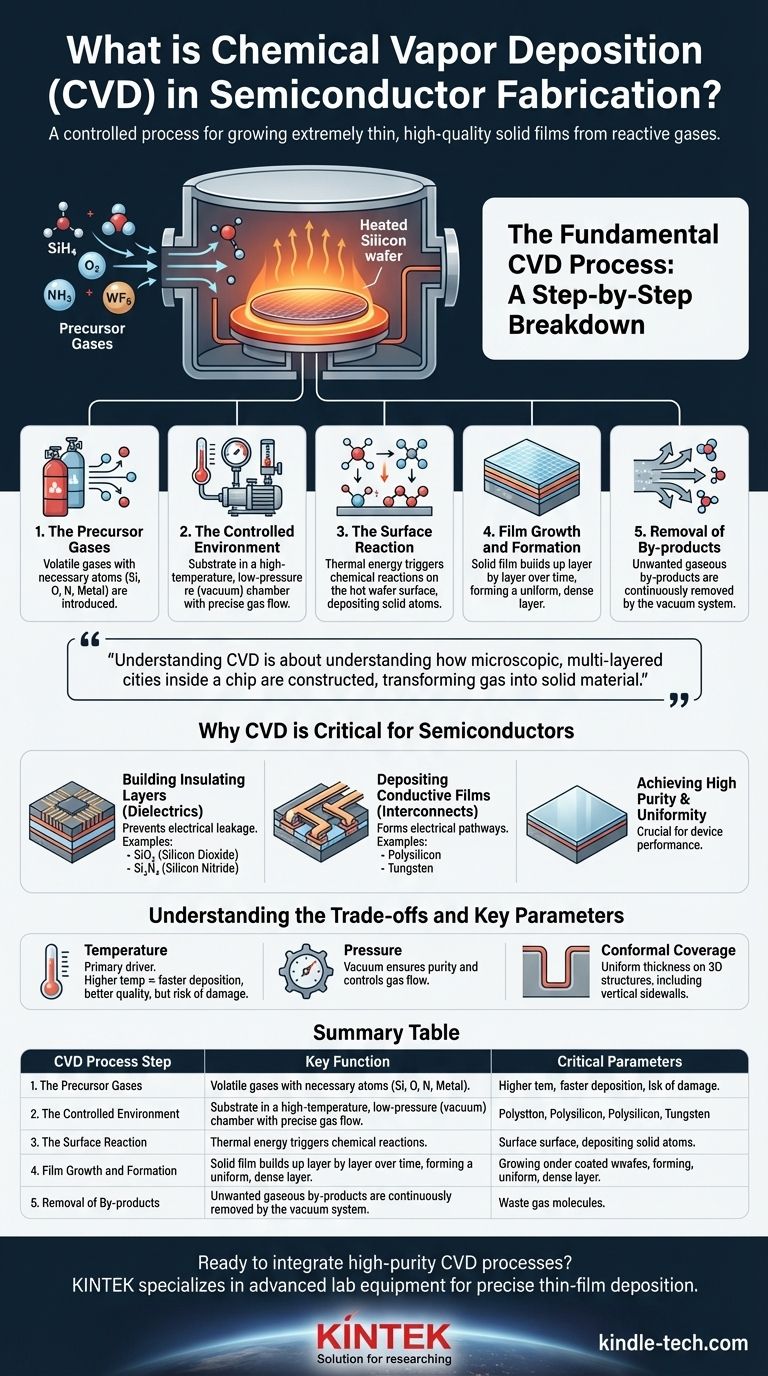

Der grundlegende CVD-Prozess: Eine schrittweise Aufschlüsselung

Um CVD wirklich zu erfassen, stellt man es sich am besten als einen kontrollierten Hochtemperatur-Konstruktionsprozess vor, bei dem die Baumaterialien als Gas ankommen.

Die Vorläufergase

Der Prozess beginnt mit einem oder mehreren flüchtigen Gasen, bekannt als Vorläufer (Precursors). Diese Gase werden gezielt ausgewählt, da sie die für den endgültigen Film benötigten Atome enthalten (z. B. Silizium, Sauerstoff, Stickstoff oder ein Metall).

Die kontrollierte Umgebung

Der Siliziumwafer oder das Substrat wird in eine Reaktionskammer gelegt. Die Umgebung dieser Kammer wird streng hinsichtlich dreier Schlüsselvariablen kontrolliert: hohe Temperatur, niedriger Druck (Vakuum) und eine präzise Gasflussrate.

Die Oberflächenreaktion

Wenn die Vorläufergase über das erhitzte Substrat strömen, löst die thermische Energie eine chemische Reaktion aus. Die Gase zersetzen sich oder reagieren direkt auf der heißen Oberfläche des Wafers miteinander.

Diese Reaktion führt dazu, dass die gewünschten Atome aus ihrem gasförmigen Zustand „ausfallen“ und fest an das Substrat binden, wodurch eine neue feste Schicht entsteht.

Filmwachstum und -bildung

Dieser Abscheidungsprozess erfolgt nicht augenblicklich. Der Feststofffilm baut sich im Laufe der Zeit auf, oft Atom für Atom, und wächst zu einer gleichmäßigen, dichten Schicht über den gesamten Wafer heran. Die Dicke wird durch die Dauer des Prozesses gesteuert.

Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt fast immer unerwünschte gasförmige Nebenprodukte. Diese flüchtigen Abfallprodukte werden durch den Gasfluss des Vakuumsystems kontinuierlich aus der Kammer entfernt, sodass nur der reine, feste Film zurückbleibt.

Warum CVD für Halbleiter von entscheidender Bedeutung ist

CVD ist nicht nur eine von vielen Optionen; es ist eine wesentliche Technik, die bei der Herstellung eines einzelnen Chips wiederholt eingesetzt wird, um verschiedene Teile seiner komplexen Schaltkreise aufzubauen.

Aufbau von Isolationsschichten

Schaltkreise benötigen Isolatoren, um zu verhindern, dass elektrischer Strom zwischen den Leitungen austritt. CVD ist die Hauptmethode zur Abscheidung hochreiner Isolationsfilme wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

Abscheidung leitfähiger Filme

Auch die „Drähte“, die Transistoren verbinden, werden häufig mittels CVD hergestellt. Es wird verwendet, um Filme aus Polysilizium (einer Form von Silizium) und verschiedenen Metallen wie Wolfram abzuscheiden, die als leitfähige Pfade in der integrierten Schaltung dienen.

Erreichung hoher Reinheit und Gleichmäßigkeit

Die Leistung eines Halbleiterbauelements hängt entscheidend von der Qualität seiner Schichten ab. CVD ermöglicht eine außergewöhnliche Kontrolle über die Reinheit und Dicke des abgeschiedenen Films und gewährleistet eine konsistente Leistung über den gesamten Wafer hinweg.

Verständnis der Kompromisse und Schlüsselparameter

Der Erfolg eines CVD-Prozesses hängt von einem empfindlichen Gleichgewicht konkurrierender Faktoren ab. Ingenieure müssen diese Variablen steuern, um das gewünschte Ergebnis zu erzielen.

Die Rolle der Temperatur

Die Temperatur ist der Haupttreiber der chemischen Reaktion. Höhere Temperaturen führen im Allgemeinen zu schnelleren Abscheidungsraten und qualitativ besseren Filmen. Übermäßige Hitze kann jedoch die empfindlichen Strukturen beschädigen, die in früheren Schritten bereits auf dem Chip aufgebaut wurden.

Der Einfluss des Drucks

Der Betrieb unter Vakuum ist nicht verhandelbar. Die Vakuumumgebung gewährleistet Reinheit, indem unerwünschte Luftmoleküle entfernt werden, und hilft, den Fluss der Vorläufergase zu steuern. Verschiedene Drücke werden verwendet, um die endgültigen Eigenschaften des Films und die Gleichmäßigkeit seiner Beschichtung auf der Oberfläche zu beeinflussen.

Die Herausforderung der konformen Abdeckung

Da Chips immer dreidimensionaler werden, besteht eine zentrale Herausforderung darin, sicherzustellen, dass der abgeschiedene Film auf vertikalen Seitenwänden genauso dick ist wie auf horizontalen Flächen. Diese Eigenschaft, bekannt als Konformität, ist ein kritischer Parameter, den CVD einzigartig kontrollieren kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Ziele Ihres Fertigungsschritts bestimmen den idealen Ansatz für CVD.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer makellosen Isolationsschicht (Dielektrikum) liegt: Sie benötigen einen Prozess, der außergewöhnliche Gleichmäßigkeit und Reinheit garantiert, da selbst mikroskopische Defekte zum Ausfall der Schaltung führen können.

- Wenn Ihr Hauptaugenmerk auf der Bildung leitfähiger Pfade (Verbindungen) liegt: Ihre Priorität ist die Gewährleistung einer ausgezeichneten Haftung auf der darunter liegenden Schicht und der präzisen elektrischen Eigenschaften, die für den Schaltkreis erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Strukturen liegt: Sie müssen eine CVD-Variante priorisieren, die für ihre hohe Konformität bekannt ist, um sicherzustellen, dass der Film auf allen freiliegenden Oberflächen gleichmäßig dick ist.

Letztendlich bedeutet die Beherrschung von CVD, die Fähigkeit zu beherrschen, die komplizierte, vielschichtige Architektur zu konstruieren, die die moderne Elektronik ausmacht.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Hauptfunktion | Kritische Parameter |

|---|---|---|

| Vorläufergase | Liefern Atome (z. B. Si, O, N) für den Film | Zusammensetzung und Reinheit des Gases |

| Kontrollierte Umgebung | Ermöglicht die chemische Reaktion | Temperatur, Druck, Gasflussrate |

| Oberflächenreaktion | Zersetzt Gase zur Abscheidung eines Feststofffilms | Substrattemperatur |

| Filmbildung | Aufbau einer gleichmäßigen, dichten Schicht | Prozessdauer |

| Entfernung von Nebenprodukten | Aufrechterhaltung der Filmreinheit | Effizienz des Vakuumsystems |

Bereit, hochreine CVD-Prozesse in Ihre Halbleiterfertigung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die präzise Dünnschichtabscheidung unerlässlich sind. Unsere Lösungen helfen Ihnen, die gleichmäßigen, konformen Beschichtungen zu erzielen, die für Mikrochips der nächsten Generation von entscheidender Bedeutung sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Ziele Ihres Labors in der Halbleiterfertigung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie hoch ist die Rate der physikalischen Gasphasenabscheidung? Ein Leitfaden zur Kontrolle Ihres Dünnschichtwachstums

- Was ist das DC-Sputtern? Ein Leitfaden zur Dünnschichtabscheidung für leitfähige Beschichtungen

- Warum werden Dünnschichten verwendet? Um überlegene Oberflächeneigenschaften für jedes Material zu entwickeln

- Was sind die Vorteile von HF-Plasma? Überlegene Verarbeitung für Isoliermaterialien

- Was ist CVD für die Graphenproduktion? Ein Leitfaden für skalierbare, qualitativ hochwertige Graphensynthese

- Was ist das Funktionsprinzip der physikalischen Gasphasenabscheidung (PVD)? Ein Leitfaden zu Hochleistungsdünnschichten

- Was ist Dünnschichtabscheidung in der IC-Fertigung? Bauen Sie die Kernschichten Ihres Mikrochips