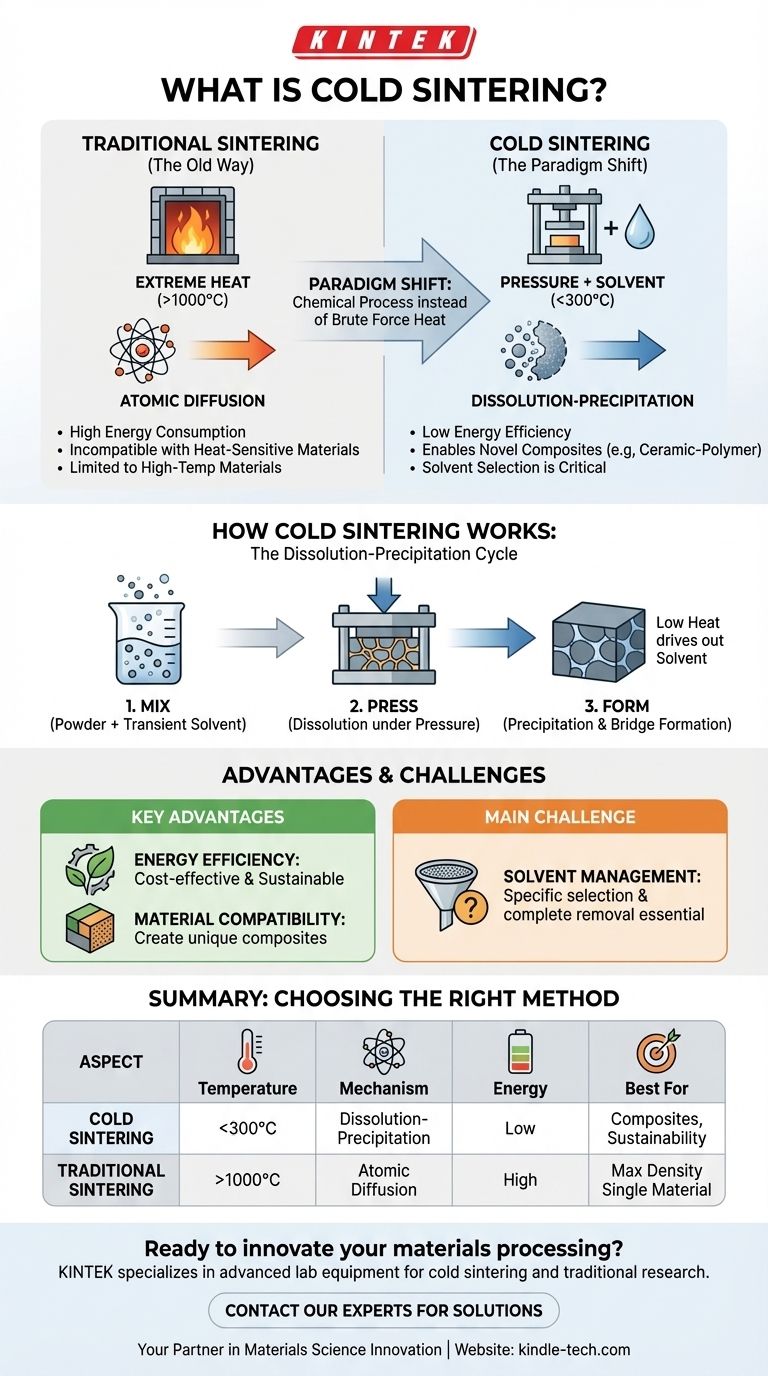

Im Kern ist Kaltsintern ein Herstellungsverfahren, das Druck und ein temporäres flüssiges Lösungsmittel verwendet, um Pulver bei deutlich niedrigeren Temperaturen als herkömmliche Methoden zu einer dichten Masse zu verdichten und zu verfestigen. Im Gegensatz zum konventionellen Sintern, das extreme Hitze zur Verschmelzung von Partikeln nutzt, setzt diese Technik chemische Prozesse ein, um ein ähnliches Ergebnis zu erzielen.

Die zentrale Innovation des Kaltsinterns besteht darin, die rohe Gewalt extremer Hitze durch die Finesse einer lösungsmittelgestützten chemischen Reaktion zu ersetzen. Dies senkt den Energiebedarf für die Verdichtung drastisch und ermöglicht die Herstellung neuartiger Verbundwerkstoffe, die durch hohe Temperaturen zerstört würden.

Das Problem des traditionellen Sinterns

Um den Wert des Kaltsinterns zu verstehen, müssen wir uns zunächst den konventionellen Prozess ansehen, den es verbessern soll. Traditionelles Sintern ist eine energieintensive, aber effektive Methode zur Herstellung fester Teile aus Pulvern.

Die Rolle extremer Hitze

Konventionelles Sintern verwendet extrem hohe Temperaturen, oft Tausende von Grad, als primäres Werkzeug. Diese Hitze liefert die thermische Energie, die für den Konsolidierungsprozess benötigt wird.

Der Mechanismus der atomaren Diffusion

Bei diesen hohen Temperaturen werden die Atome in den Pulverpartikeln angeregt und beginnen, über die Grenzen zwischen den Partikeln zu wandern oder zu diffundieren. Diese atomare Bewegung beseitigt effektiv die Lücken zwischen den Partikeln und verschmilzt sie zu einem einzigen, festen Stück, ohne das Material jemals vollständig zu schmelzen.

Inhärente Einschränkungen

Diese Abhängigkeit von Wärme schafft zwei große Einschränkungen. Erstens erfordert sie eine immense Energiemenge, was sie zu einem kostspieligen Prozess macht. Zweitens ist sie inkompatibel mit Materialien, die niedrige Schmelzpunkte haben oder unter extremer Hitze zerfallen würden, wie z.B. Polymere.

Wie Kaltsintern funktioniert

Kaltsintern umgeht die Notwendigkeit extremer thermischer Energie, indem es einen anderen Mechanismus für den Materialtransport einführt. Das "kalt" in seinem Namen ist relativ und bezieht sich typischerweise auf Temperaturen unter 300°C.

Der Schlüsselbestandteil: Ein transientes Lösungsmittel

Der Prozess beginnt mit dem Mischen des Pulvers mit einer kleinen Menge eines flüssigen Lösungsmittels. Dieses Lösungsmittel ist "transient", was bedeutet, dass es nur während des Herstellungsschritts vorhanden ist und aus dem Endprodukt entfernt wird.

Die Rolle des Drucks

Diese feuchte Pulvermischung wird dann unter Druck gesetzt. Der Druck erfüllt zwei Funktionen: Er zwingt die Pulverpartikel in engen Kontakt und initiiert zusammen mit dem Lösungsmittel einen Prozess der Auflösung und Ausfällung.

Der Auflösungs-Ausfällungs-Zyklus

Das Lösungsmittel löst teilweise die Oberfläche der Pulverpartikel auf. Der angelegte Druck presst dieses gelöste Material dann effektiv in die Poren und Lücken zwischen den festen Partikeln. Während das Lösungsmittel durch geringe Hitze ausgetrieben wird, fällt das gelöste Material aus und bildet feste Brücken, die die Partikel zu einer dichten Masse verbinden.

Die Kompromisse verstehen

Obwohl innovativ, ist Kaltsintern kein universeller Ersatz für traditionelle Methoden. Die Wahl hängt vollständig vom Material und dem gewünschten Ergebnis ab.

Vorteil: Energieeffizienz

Der bedeutendste Vorteil ist die drastische Reduzierung des Energieverbrauchs. Durch den Betrieb bei Hunderten statt Tausenden von Grad wird der Prozess weitaus kostengünstiger und nachhaltiger.

Vorteil: Materialkompatibilität

Die Niedertemperaturnatur des Kaltsinterns ermöglicht das Co-Sintern von Materialien mit sehr unterschiedlichen thermischen Eigenschaften. Dies eröffnet die Möglichkeit, einzigartige Verbundwerkstoffe, wie z.B. Keramik-Polymer-Mischungen, herzustellen, die mit konventionellen wärmebasierten Methoden unmöglich zu fertigen wären.

Die Herausforderung: Lösungsmittelauswahl und -entfernung

Die Wahl des Lösungsmittels ist entscheidend und sehr spezifisch für das verwendete Pulvermaterial. Darüber hinaus ist die vollständige Entfernung des transienten Lösungsmittels aus dem Endteil eine zentrale Prozesshürde, die die Reinheit und die Eigenschaften des fertigen Produkts beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Sintermethode erfordert ein klares Verständnis des primären Ziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger Verbundwerkstoffe liegt: Kaltsintern ist einzigartig geeignet für die Kombination von Materialien, die traditionelle Hochtemperaturprozesse nicht überleben würden, wie z.B. Keramiken und Polymere.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Energiekosten und Umweltauswirkungen liegt: Die drastisch niedrigeren Verarbeitungstemperaturen des Kaltsinterns machen es zur klaren Wahl für eine nachhaltige Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler theoretischer Dichte für ein einzelnes Hochtemperaturmaterial liegt: Traditionelles Hochtemperatursintern bleibt oft die zuverlässigste Methode, da es jegliches Potenzial für Restlösungsmittelkontamination vermeidet.

Letztendlich stellt Kaltsintern einen Paradigmenwechsel in der Materialverarbeitung dar und bietet einen energiearmen Weg zur Herstellung von Materialien, die zuvor schwer oder unmöglich zu erzeugen waren.

Zusammenfassungstabelle:

| Aspekt | Kaltsintern | Traditionelles Sintern |

|---|---|---|

| Temperatur | Unter 300°C | Oft Tausende von Grad |

| Primärer Mechanismus | Auflösung-Ausfällung unter Druck | Atomare Diffusion durch extreme Hitze |

| Energieverbrauch | Niedrig | Hoch |

| Materialkompatibilität | Ausgezeichnet für Verbundwerkstoffe (z.B. Keramik-Polymer) | Beschränkt auf Hochtemperaturmaterialien |

| Haupt-Herausforderung | Lösungsmittelauswahl und vollständige Entfernung | Hohe Energiekosten und thermische Zersetzungsrisiken |

Bereit, Ihre Materialverarbeitung zu innovieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Spitzenforschung und -entwicklung. Egal, ob Sie neuartige Verbundwerkstoffe mit Kaltsintern erforschen oder traditionelle Hochtemperaturprozesse optimieren, unser Fachwissen und unsere Produktlösungen können Ihre Ziele in Bezug auf Energieeffizienz und Materialinnovation unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihr Labor für die Zukunft der Materialwissenschaft auszustatten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Wie verbessert ein Kaltisostatisches Pressen die Gleichmäßigkeit der Mikrohärte? Erzielung von Konsistenz bei TiC10/Cu-Al2O3-Verbundwerkstoffen

- Wie funktionieren isostatische Pressen? Erreichen Sie eine gleichmäßige Dichte durch isostatisches Pressen

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Welcher Druck ist für das isostatische Pressen erforderlich? Entschlüsseln Sie den Schlüssel zur gleichmäßigen Materialverdichtung

- Was sind die Vorteile der isostatischen Verdichtung? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was ist ein Beispiel für kaltisostatisches Pressen? Erreichen Sie eine gleichmäßige Dichte bei komplexen Teilen

- Was ist der isostatische Fluiddruck? Erreichen Sie perfekt gleichmäßige Dichte und komplexe Formen

- Welche Auswirkungen hat die Verwendung einer Kaltisostatischen Presse oder eines Hochdruckwerkzeugs auf die ASSB-Montage? Optimieren Sie die Batterieleistung