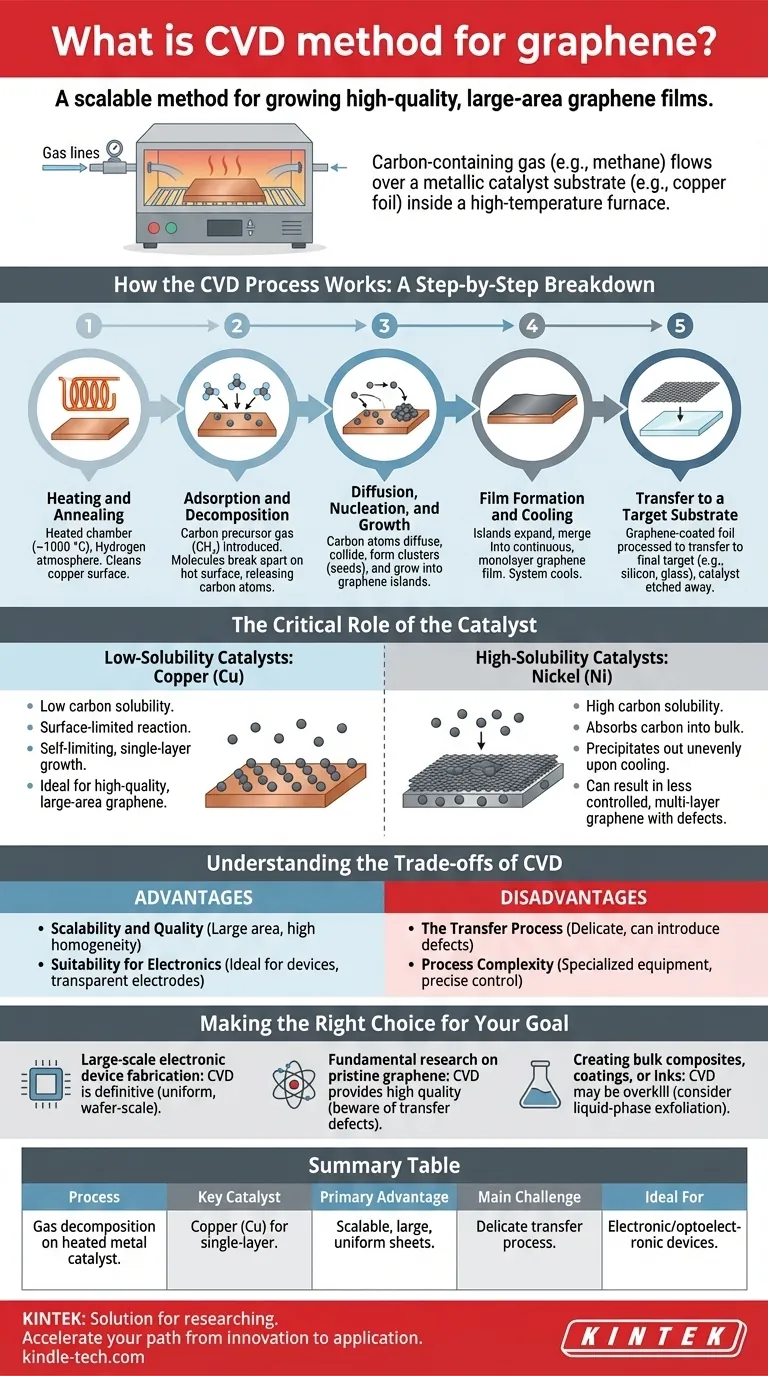

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine skalierbare Synthesemethode zur Züchtung von hochwertigen Graphenfilmen in großem Format. Bei diesem Prozess wird ein kohlenstoffhaltiges Gas, wie Methan, über ein metallisches Katalysatorsubstrat, beispielsweise Kupferfolie, in einem Hochtemperaturofen geleitet. Die Hitze bewirkt, dass sich das Gas zersetzt und Kohlenstoffatome auf der Metalloberfläche abscheidet, wo sie sich selbst zu einer kontinuierlichen, einatomdicken Schicht aus Graphen anordnen.

CVD ist die wichtigste Methode zur Herstellung von Graphen im industriellen Maßstab. Sie löst die zentrale Herausforderung, große, einheitliche Schichten zu erzeugen, die für reale elektronische und optische Anwendungen erforderlich sind, und macht Graphen von einer Laborneugierde zu einem tragfähigen technischen Material.

Wie der CVD-Prozess funktioniert: Eine schrittweise Aufschlüsselung

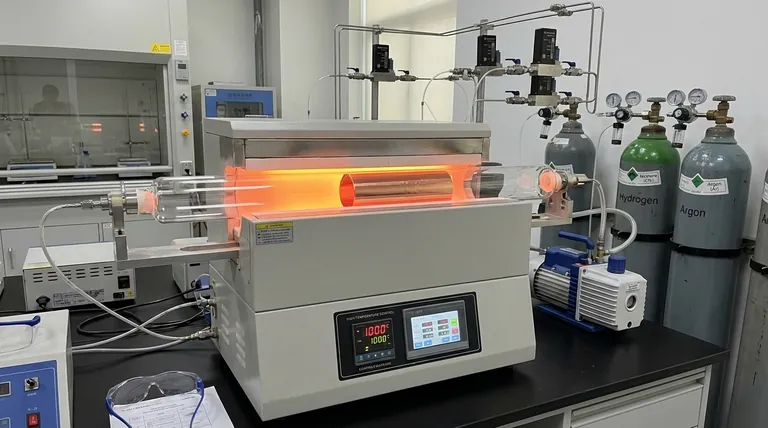

Um zu verstehen, warum CVD so entscheidend ist, ist es hilfreich, den Prozess in seine Kernstufen zu unterteilen. Der gesamte Vorgang findet in einer kontrollierten Vakuumkammer oder einem Ofen statt.

Schritt 1: Erhitzen und Tempern (Annealing)

Zuerst wird ein katalytisches Metallsubstrat, am häufigsten eine dünne Folie aus Kupfer (Cu), in den Reaktor gelegt. Die Kammer wird in einer Wasserstoffatmosphäre auf eine hohe Temperatur von typischerweise etwa 1000 °C erhitzt. Dieser Schritt reinigt die Kupferoberfläche und bereitet sie für das Wachstum vor.

Schritt 2: Adsorption und Zersetzung

Eine kleine Menge eines Kohlenstoff-Vorläufergases, wie Methan (CH₄), wird in die Kammer eingeleitet. Bei diesen hohen Temperaturen adsorbieren die Moleküle des Vorläufergases, oder „haften“, an der heißen Kupferoberfläche und zerfallen, wobei einzelne Kohlenstoffatome freigesetzt werden.

Schritt 3: Diffusion, Keimbildung und Wachstum

Diese freigesetzten Kohlenstoffatome diffundieren oder „gleiten“ über die Metalloberfläche. Schließlich kollidieren sie und bilden kleine, stabile Kohlenstoffcluster, die als Keimbildungsstellen oder „Samen“ fungieren. Nachfolgende Kohlenstoffatome lagern sich bevorzugt an den Rändern dieser Samen an, wodurch sie zu größeren Grapheninseln heranwachsen.

Schritt 4: Filmbildung und Abkühlung

Während die Abscheidung fortgesetzt wird, dehnen sich diese einzelnen Grapheninseln aus und verschmelzen, wodurch schließlich ein kontinuierlicher, monolayerer Graphenfilm entsteht, der die gesamte Oberfläche der Kupferfolie bedeckt. Sobald das Wachstum abgeschlossen ist, wird das System abgekühlt.

Schritt 5: Übertragung auf ein Zielsubstrat

Das Graphen befindet sich nun auf dem Metallkatalysator, wird aber für die meisten Anwendungen auf einem anderen Substrat (wie Silizium oder Glas) benötigt. Die graphenbeschichtete Folie wird sorgfältig bearbeitet, um das Graphenblatt zu übertragen, woraufhin der ursprüngliche Metallkatalysator weggeätzt wird.

Die entscheidende Rolle des Katalysators

Die Wahl des Metallkatalysators ist nicht willkürlich; sie bestimmt grundlegend den Wachstumsmechanismus und die Qualität des endgültigen Graphenfilms.

Katalysatoren mit geringer Löslichkeit: Kupfer (Cu)

Kupfer weist eine sehr geringe Kohlenstofflöslichkeit auf, was bedeutet, dass es nicht viele Kohlenstoffatome aufnehmen kann. Dies zwingt die Kohlenstoffatome, an der Oberfläche zu bleiben.

Diese oberflächenbeschränkte Reaktion ist weitgehend selbstlimitierend und stoppt, sobald die Oberfläche mit einer einzigen Schicht bedeckt ist. Dies macht Kupfer zum idealen Katalysator für die Herstellung von hochwertigem, großflächigem, einlagigem Graphen.

Katalysatoren mit hoher Löslichkeit: Nickel (Ni)

Nickel weist eine hohe Kohlenstofflöslichkeit auf. Bei hohen Temperaturen absorbiert es eine erhebliche Menge Kohlenstoff in seinem Volumen, ähnlich wie ein Schwamm Wasser aufsaugt.

Beim Abkühlen sinkt die Löslichkeit, und der absorbierte Kohlenstoff fällt ungleichmäßig wieder auf der Oberfläche aus. Dies kann zu weniger kontrolliertem, mehrlagigem Graphen mit mehr Defekten führen, da der Kohlenstoff ungleichmäßig aus dem Metallvolumen austritt.

Die Kompromisse der CVD verstehen

Obwohl die CVD-Methode leistungsstark ist, ist sie nicht ohne Herausforderungen. Ein ausgewogenes Verständnis ist der Schlüssel zu ihrer effektiven Nutzung.

Vorteil: Skalierbarkeit und Qualität

CVD ist die vielversprechendste Methode zur Herstellung von Graphen mit einer großen Oberfläche und hoher Homogenität. Sie bietet eine ausgezeichnete Kontrolle über die Anzahl der Schichten (insbesondere bei Kupfer) und liefert hochreine, einheitliche Filme, die für die Massenproduktion geeignet sind.

Vorteil: Eignung für die Elektronik

Die Fähigkeit, große, kontinuierliche Schichten zu erzeugen, ist genau das, was für die Herstellung von elektronischen und optoelektronischen Geräten erforderlich ist. Dies macht CVD-Graphen ideal für Anwendungen wie transparente Elektroden, Fotodetektoren und Transistoren der nächsten Generation.

Nachteil: Der Transferprozess

Die Notwendigkeit, den Graphenfilm vom Metallkatalysator auf ein funktionelles Substrat zu übertragen, ist die größte Schwäche des Prozesses. Dieser Schritt ist heikel und kann leicht Falten, Risse, Verunreinigungen und andere Defekte einführen, welche die außergewöhnlichen Eigenschaften des Graphens beeinträchtigen.

Nachteil: Prozesskomplexität

Obwohl im Vergleich zu einigen Nischenmethoden der akademischen Forschung relativ kostengünstig, ist CVD kein einfacher Tischprozess. Er erfordert spezielle Vakuumöfen, hohe Temperaturen und eine präzise Steuerung der Gasflüsse, was die anfängliche Investition in die Ausrüstung erheblich macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Graphensynthesemethode hängt vollständig von Ihrer Endanwendung ab. CVD zeichnet sich in bestimmten Bereichen aus, in denen seine einzigartigen Vorteile von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Herstellung elektronischer Bauteile liegt: CVD ist die definitive Methode, da sie die für die industrielle Integration erforderlichen einheitlichen Filme im Waferformat produzieren kann.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu pristine Graphen liegt: CVD liefert zwar hochwertiges Material, aber seien Sie sich bewusst, dass der Transferprozess eine kritische Variable ist, die leistungsbegrenzende Defekte einführen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenverbundwerkstoffen, Beschichtungen oder Tinten liegt: CVD ist möglicherweise überdimensioniert; andere Methoden wie die Flüssigphasen-Exfoliation liefern möglicherweise ausreichendes Material kostengünstiger.

Das Verständnis der Prinzipien der CVD ist für jeden, der das Potenzial von Graphen für die Technologie nutzen möchte, unerlässlich, da es die praktikabelste Brücke von der Laborerkenntnis zur funktionalen Innovation darstellt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Zersetzung von Gas auf einem erhitzten Metallkatalysatorsubstrat (z. B. Kupfer). |

| Wichtiger Katalysator | Kupfer (Cu) für selbstlimitierendes, einlagiges Wachstum. |

| Hauptvorteil | Skalierbare Produktion großer, einheitlicher, hochwertiger Schichten. |

| Größte Herausforderung | Der heikle Transferprozess kann Defekte einführen. |

| Ideal für | Elektronische/optoelektronische Geräte wie transparente Elektroden und Transistoren. |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die für die hochmoderne Materialsynthese wie CVD erforderlich sind. Unsere Lösungen helfen Ihnen, die präzise Kontrolle zu erreichen, die für das Züchten einheitlicher Graphenfilme erforderlich ist, und beschleunigen Ihren Weg von der Innovation zur Anwendung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Eigenschaften der physikalischen Gasphasenabscheidung? Ein Leitfaden für präzise Dünnschichtbeschichtungen

- Was sind die Vorteile von Dünnschichtwiderständen? Präzision, Stabilität & geringes Rauschen für empfindliche Schaltkreise

- Was ist ein Beispiel für MOCVD? Der Schlüsselprozess für Hochleistungs-LEDs und -Laser

- Was sind die wesentlichen Vorteile der Gasphasenabscheidung bei der Herstellung von Gläsern für optische Fasern? Erreichen Sie beispiellose Reinheit und Präzision

- Was ist DC-Sputtern (Gleichstrom-Sputtern)? Ein Leitfaden zur Abscheidung leitfähiger Dünnschichten

- Was sind die verschiedenen Arten von chemischer Abscheidung? Ein Leitfaden zu CVD, CSD und Galvanik

- Was ist die Abscheidungsrate beim Sputtern? Ein Leitfaden zur Steuerung Ihres Dünnschichtprozesses

- Was ist die Temperatur der chemischen Gasphasenabscheidung? Ein Leitfaden für Hoch- und Niedertemperatur-CVD-Verfahren