In der fortschrittlichen Fertigung sind Entbindern und Sintern die zwei kritischen, aufeinanderfolgenden Schritte, die eine zerbrechliche, pulverbasierte Komponente in ein festes, dichtes Metallteil verwandeln. Entbindern ist der Prozess des sorgfältigen Entfernens eines temporären Bindemittels aus dem geformten Teil, und Sintern ist der anschließende Prozess des Erhitzens des verbleibenden reinen Pulvers, sodass die Partikel zu einem starken, endgültigen Objekt verschmelzen.

Die zentrale Herausforderung bei der pulvergestützten Fertigung besteht darin, loses Pulver in ein festes Objekt zu verwandeln. Entbindern und Sintern lösen dies, indem sie zunächst einen temporären „Klebstoff“ (Bindemittel) verwenden, um die Form zu erzeugen, dann diesen Klebstoff entfernen (Entbindern) und schließlich das Material erhitzen, um die Pulverpartikel dauerhaft miteinander zu verschweißen (Sintern).

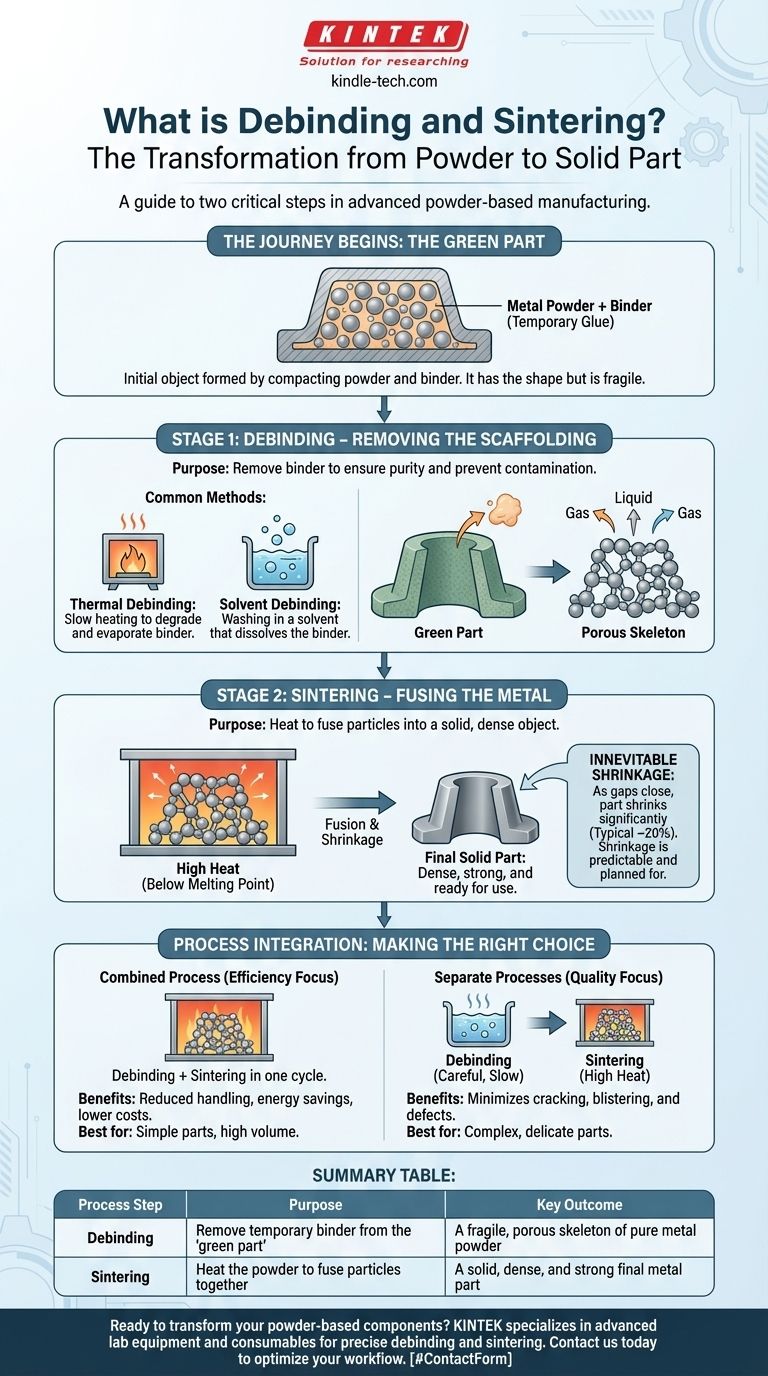

Der Weg vom Pulver zum festen Teil

Um Entbindern und Sintern zu verstehen, müssen Sie zunächst den Zustand der Komponente vor Beginn dieser Prozesse verstehen. Diese anfängliche Komponente wird als „Grünteil“ bezeichnet.

Was ist ein „Grünteil“?

Ein Grünteil ist das anfängliche Objekt, das durch Verdichten von Metallpulver, gemischt mit einem Bindemittel, gebildet wird. Es hat die gewünschte Form, ist aber mechanisch schwach und porös.

Das Bindemittel dient als temporäres Gerüst, das die Metallpulverpartikel an Ort und Stelle hält, sodass das Teil ohne zu zerbröseln gehandhabt werden kann.

Warum das Bindemittel unerlässlich (und temporär) ist

Dieses Bindemittel ist notwendig, um die komplexe Geometrie des Teils während der Formgebungs- oder Verdichtungsphase zu bilden.

Dieses Bindemittel wird jedoch zu einer unerwünschten Verunreinigung, die die Bildung einer starken, reinen Metallstruktur beeinträchtigen würde. Es muss vor dem endgültigen Verschmelzungsschritt entfernt werden.

Stufe 1: Entbindern – Entfernen des Gerüsts

Entbindern ist der methodische Prozess des Entfernens des Bindemittels aus dem Grünteil. Ziel ist es, so viel wie möglich dieses temporären Materials zu entfernen, ohne die zerbrechliche Komponente zu beschädigen.

Der Zweck des Entbinderns

Die vollständige Entfernung des Bindemittels ist aus zwei Gründen entscheidend. Erstens stellt sie sicher, dass das endgültige gesinterte Teil rein und strukturell intakt ist. Zweitens verhindert sie, dass das Bindemittel unkontrolliert im Ofen verdampft, was die Ausrüstung kontaminieren und andere Teile ruinieren kann.

Gängige Entbinderungsverfahren

Die Entfernungsmethode hängt vollständig von der Art des verwendeten Bindemittels ab. Die gängigsten Ansätze umfassen:

- Thermisches Entbindern: Das Teil wird langsam erhitzt, um das Bindemittel abzubauen und zu verdampfen.

- Lösungsmittel-Entbindern: Das Teil wird in einem chemischen Lösungsmittel gewaschen, das das Bindemittel auflöst.

Stufe 2: Sintern – Verschmelzen des Metalls

Nach dem Entbindern ist das Teil ein poröses Skelett aus lose verbundenen Metallpartikeln. Sintern ist der Prozess, der dieses zerbrechliche Skelett in ein dichtes, festes Objekt umwandelt.

Wie Sintern einen Festkörper erzeugt

Das Teil wird in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt. Diese hohe Hitze energetisiert die Atome, wodurch sie über die Grenzen der Partikel diffundieren und diese effektiv miteinander verschweißen.

Die unvermeidliche Schrumpfung

Wenn das Bindemittel entfernt wird und die Lücken zwischen den Metallpartikeln während des Sinterns geschlossen werden, schrumpft das Teil erheblich.

Diese Schrumpfung ist vorhersehbar und wird bei der anfänglichen Konstruktion der Form berücksichtigt. Eine Schrumpfung von etwa 20 % ist typisch, obwohl der genaue Wert vom Material und den spezifischen Prozessparametern abhängt.

Verständnis der Kompromisse: Prozessintegration

Eine wichtige Entscheidung in der Fertigung ist, ob das Entbindern und Sintern in getrennten Schritten oder innerhalb eines einzigen, kontinuierlichen Ofenzyklus durchgeführt werden soll.

Der Fall für einen kombinierten Prozess

Die Kombination beider Stufen in einem Ofenzyklus ist eine gängige Strategie zur Steigerung der Effizienz. Dieser Ansatz reduziert den Teilehandling, spart Energie und senkt die Ausrüstungskosten.

Er ist besonders effektiv für die Großserienproduktion, bei der die Teilegeometrie relativ einfach ist und keine spezifischen Entbinderungsprobleme aufweist.

Wann die Prozesse getrennt gehalten werden sollten

Für hochkomplexe oder empfindliche Teile ist ein separater, dedizierter Entbinderungsprozess oft sicherer. Er ermöglicht eine langsamere, präzisere Bindemittelentfernung, was das Risiko von Rissen, Blasenbildung oder Verformungen des Teils minimiert, bevor es in der Sinterphase an Festigkeit gewinnt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Fertigungsstrategie hängt vom Gleichgewicht zwischen Geschwindigkeit, Kosten und der Qualität des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Teile liegt: Ein kombinierter Entbinderungs- und Sinterprozess ist der direkteste Weg zur Reduzierung der Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Teilequalität für komplexe Geometrien liegt: Ein separater, sorgfältig kontrollierter Entbinderungsschritt ist entscheidend, um Defekte vor dem Sintern zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Endmaterials liegt: Ihr Prozess muss eine nahezu vollständige Bindemittelentfernung gewährleisten, um innere Poren und Oberflächenfehler zu vermeiden, die die Festigkeit eines Teils beeinträchtigen.

Letztendlich ist die Beherrschung dieser zweistufigen Transformation von einer Pulver-Bindemittel-Mischung zu einem festen Objekt grundlegend, um hochwertige, endkonturnahe Metallkomponenten zu erzielen.

Zusammenfassungstabelle:

| Prozessschritt | Zweck | Wichtigstes Ergebnis |

|---|---|---|

| Entbindern | Entfernen des temporären Bindemittels aus dem „Grünteil“ | Ein zerbrechliches, poröses Skelett aus reinem Metallpulver |

| Sintern | Erhitzen des Pulvers zum Verschmelzen der Partikel | Ein festes, dichtes und starkes Endmetallteil |

Bereit, Ihre pulverförmigen Komponenten in Hochleistungs-Metallteile zu verwandeln? Die präzise Kontrolle von Entbindern und Sintern ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert, die zur Beherrschung dieser Prozesse erforderlich sind, um sicherzustellen, dass Ihr Labor eine überragende Materialintegrität und Teilequalität erreicht. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Fertigungsablauf optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien