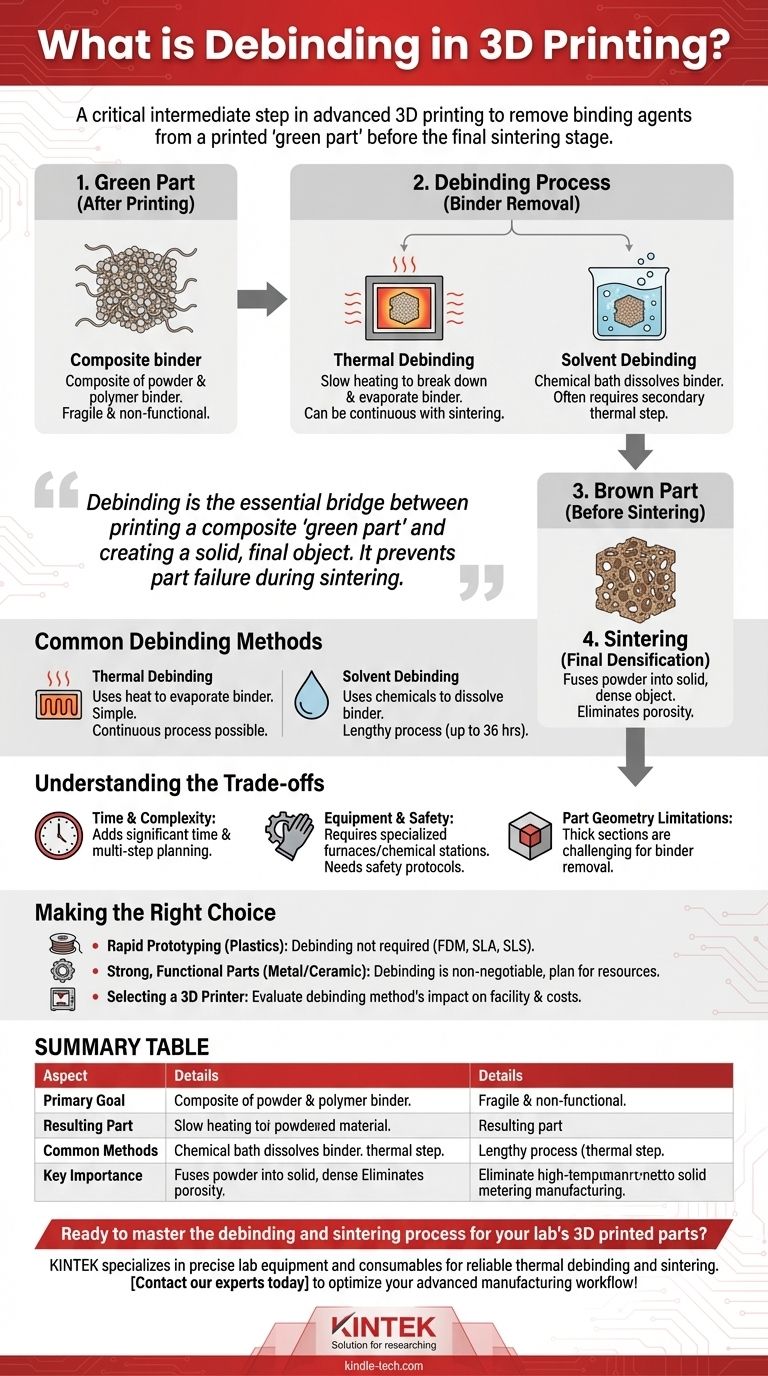

Bei fortschrittlichen 3D-Druckverfahren ist das Entbindern der entscheidende Zwischenschritt, bei dem die Bindemittel aus einem frisch gedruckten Teil entfernt werden. Dies geschieht, um das Objekt zu reinigen und nur das Kernmaterial – typischerweise Metall- oder Keramikpulver – für die abschließende Sinterphase zurückzulassen, die das Pulver zu einem festen, dichten Objekt verschmilzt.

Das Entbindern ist die wesentliche Brücke zwischen dem Drucken eines „grünen Teils“ aus einem Verbundwerkstoff und der Herstellung eines festen Endobjekts. Es entfernt systematisch den temporären Polymerbinder, der für den Druck notwendig ist, aber das Teil ruinieren würde, wenn er während der Endverdichtung zurückbliebe.

Warum ist Entbindern notwendig? Das Problem des „grünen Teils“

Viele fortschrittliche 3D-Druckmethoden können nicht direkt mit reinem Metall- oder Keramikpulver drucken. Stattdessen verwenden sie ein Verbundmaterial, bei dem das Pulver mit einem Polymerbinder gemischt wird, wodurch ein druckbares Ausgangsmaterial entsteht, das einem Kunststofffilament oder einer Paste ähnelt.

Die Rolle der Binder beim Drucken

Binder wirken als temporärer Klebstoff. Sie verleihen dem Material die richtige Konsistenz, um vom Drucker extrudiert oder geformt zu werden, und halten das Metall- oder Keramikpulver in der gewünschten Form zusammen. Das anfängliche Objekt, das aus dem Drucker kommt, wird als „grünes Teil“ bezeichnet.

Ein grünes Teil ist kein funktionsfähiges Metall- oder Keramikobjekt. Es ist ein Verbundwerkstoff aus Pulver und Polymer, oft spröde und ohne die gewünschten Materialeigenschaften des Endprodukts.

Vom „Grünen“ zum „Braunen“ Teil

Das Ziel des Entbinderns ist die Entfernung des Polymerbinders aus dem grünen Teil. Dies ist ein heikler Prozess, der durchgeführt werden muss, ohne die lose zusammengehaltenen Pulverpartikel zu stören.

Sobald der Binder entfernt ist, wird das Teil als „braunes Teil“ bezeichnet. Es ist nun extrem zerbrechlich – im Wesentlichen ein poröses Skelett aus pulverförmigem Material –, aber es ist bereit für den letzten Schritt.

Die Konsequenz des Nicht-Entbinderns

Würde ein grünes Teil direkt in einen Hochtemperaturofen zum Sintern gegeben, würde der eingeschlossene Polymerbinder schnell verbrennen oder verdampfen. Dies würde einen intensiven Innendruck erzeugen, der dazu führen würde, dass das Teil reißt, aufbläht oder sogar explodiert und vollständig zerstört wird. Das Entbindern gewährleistet zunächst eine kontrollierte, sanfte Entfernung des Binders.

Gängige Entbinderungsmethoden

Die spezifische Entbindermethode wird durch die Art des verwendeten Binders bestimmt. Die beiden gängigsten Ansätze sind thermisch und lösungsmittelbasiert.

Thermische Entbinderung

Dies ist die einfachste Methode, bei der das Teil langsam in einem Ofen oder Brennofen erhitzt wird. Die Hitze zersetzt und verdampft den Polymerbinder.

Einige moderne Materialien sind für einen optimierten Prozess konzipiert, bei dem Entbindern und Sintern in einem einzigen, kontinuierlichen Heizzyklus in einem Ofen stattfinden.

Lösungsmittel-Entbinderung

Bei diesem Verfahren wird das grüne Teil in ein chemisches Bad getaucht. Das Lösungsmittel wird gezielt ausgewählt, um das primäre Bindemittel aufzulösen, ohne das Pulvermaterial anzugreifen.

Diese Methode erfordert oft einen sekundären thermischen Entbinderschritt, um verbleibende Bindemittel vor dem Sintern zu entfernen. Die Dauer kann lang sein und je nach Größe und Geometrie des Teils bis zu 24–36 Stunden dauern.

Die Abwägungen verstehen

Das Entbindern ist ein starker Wegbereiter für die Herstellung von Metall- und Keramikteilen, bringt aber erhebliche Überlegungen in den Herstellungsprozess ein.

Zeit und Komplexität

Das Entbindern verlängert die gesamte Teileherstellung erheblich. Im Gegensatz zum direkten Kunststoffdruck kann man ein Objekt nicht einfach drucken und sofort verwenden. Die mehrstufige Natur erfordert sorgfältige Planung und Prozesskontrolle.

Ausrüstung und Sicherheit

Dieser Schritt erfordert spezielle Ausrüstung über den 3D-Drucker hinaus, wie einen kalibrierten Ofen, eine chemische Entbinderungsstation oder beides. Der Umgang mit hohen Temperaturen und bestimmten Chemikalien erfordert außerdem hitzebeständige Handschuhe, eine angemessene Belüftung und etablierte Sicherheitsprotokolle.

Einschränkungen der Teilegeometrie

Die Wirksamkeit des Entbinderns wird stark von der Geometrie eines Teils beeinflusst. Sehr dicke oder dichte Bereiche sind schwierig, da es viel länger dauert, bis Hitze oder Lösungsmittel in den Kern eindringen und den gesamten Binder entfernen. Dies kann eine kritische Designbeschränkung darstellen.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis des Entbinderns ist der Schlüssel zur Auswahl der richtigen Fertigungstechnologie für Ihre spezifischen Anforderungen. Es markiert die Grenze zwischen einfachem Prototyping und komplexerer, industrieller Teileproduktion.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Prototyping mit Kunststoffen liegt: Wahrscheinlich werden Sie kein Entbindern erleben, da gängige Verfahren wie FDM, SLA oder SLS dies nicht erfordern.

- Wenn Ihr Ziel die Herstellung stabiler, funktionaler Metall- oder Keramikteile ist: Das Entbindern ist ein unverzichtbarer Teil des Workflows, den Sie in Bezug auf Zeit, Ausrüstung und Fachwissen planen und budgetieren müssen.

- Wenn Sie ein Metall-3D-Drucksystem auswählen: Bewerten Sie sorgfältig die spezifische Entbindermethode, die es verwendet, da diese sich direkt auf Ihre Anlagenanforderungen, die Durchlaufzeit und die Betriebskosten auswirkt.

Letztendlich ermöglicht Ihnen das Wissen, wann und warum ein Entbindern erforderlich ist, über den Drucker selbst hinauszublicken und das gesamte Ökosystem zu verstehen, das für die Erzielung Ihres Endteils erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptziel | Entfernung des temporären Polymerbinders aus einem 3D-gedruckten „grünen Teil“. |

| Ergebnis | Erzeugt ein zerbrechliches „braunes Teil“, das zum Sintern bereit ist. |

| Gängige Methoden | Thermisch (Erhitzen) und Lösungsmittel (chemisches Bad). |

| Wesentliche Bedeutung | Verhindert das Versagen des Teils (Rissbildung/Explosion) während des abschließenden Hochtemperatursinterns. |

Bereit, den Entbinderungs- und Sinterprozess für die 3D-gedruckten Teile Ihres Labors zu meistern? KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die Sie für zuverlässige thermische Entbinderungs- und Sinterzyklen benötigen. Unsere Expertise stellt sicher, dass Sie dichte, hochwertige Metall- und Keramikkomponenten effizient erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihren fortschrittlichen Fertigungs-Workflow zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung