Der grundlegende Unterschied liegt darin, wie und wo sie hergestellt werden. Sinter ist ein verschmolzenes, klinkerartiges Material, das im Stahlwerk durch Erhitzen von Eisenerzfeinmaterial mit anderen Komponenten auf einem Wanderrost hergestellt wird. Pellets hingegen sind kleine, gehärtete, kugelförmige Bällchen aus hochreinem Erzkonzentrat, die am Minenstandort hergestellt und dann verschifft werden.

Obwohl sowohl Sinter als auch Pellets Formen von agglomeriertem Eisenerz sind, die für den Hochofen bestimmt sind, ist die Wahl zwischen ihnen eine strategische Entscheidung, die die Flexibilität der Rohstoffe, die Transportlogistik und die gewünschte Ofenleistung ausgleicht.

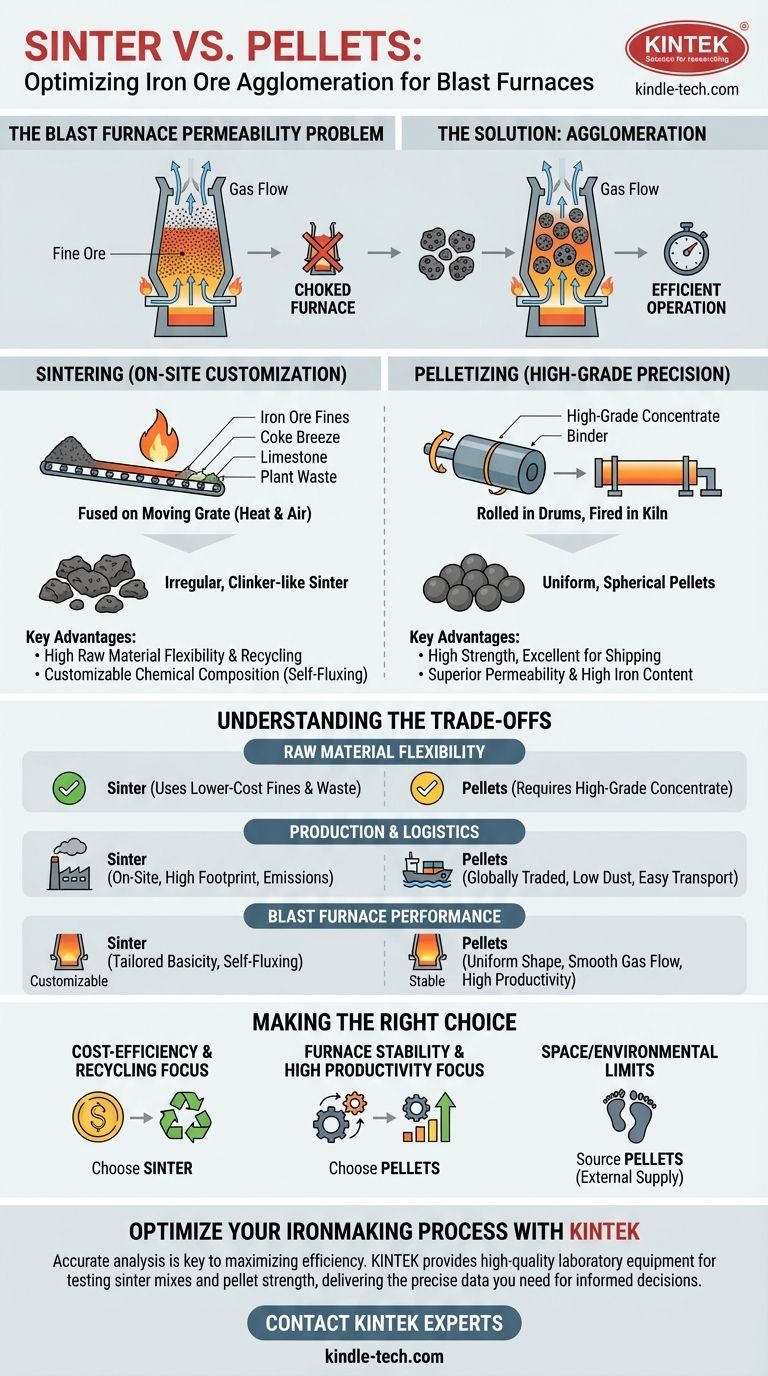

Warum Agglomeration notwendig ist

Ein Hochofen arbeitet wie ein riesiger chemischer Reaktor, der heiße Gase benötigt, um nach oben durch einen Stapel von Rohmaterialien zu strömen.

Das Permeabilitätsproblem im Hochofen

Roh-Eisenerz wird oft als feiner Staub oder sandähnliche Partikel gewonnen.

Wenn man dieses Feinmaterial direkt in einen Hochofen füllen würde, würden sich die Partikel eng verdichten und den Gasfluss blockieren. Dies würde den Ofen ersticken und den Eisenherstellungsprozess zum Erliegen bringen.

Die Lösung: Erzeugung von Brocken

Sintern und Pelletieren sind beides Agglomerationsprozesse. Sie lösen dieses Problem, indem sie feine Erzpartikel nehmen und sie zu größeren, festeren und poröseren Brocken binden.

Dies gewährleistet eine gute Permeabilität im Hochofen, wodurch heiße Gase frei zirkulieren und effizient mit dem Eisenerz reagieren können.

Der Sinterprozess: Anpassung vor Ort

Das Sintern ist der am weitesten verbreitete Agglomerationsprozess, der eng in den Betrieb eines Stahlwerks integriert ist.

Wie Sinter hergestellt wird

Eine Mischung aus Eisenerzfeinmaterial, Koksgrus (ein Brennstoff), Kalkstein (ein Flussmittel) und recycelten Werksabfällen (wie Staub und Walzzunder) wird auf einem Wanderrost, dem Sinterband, verteilt.

Die Oberfläche dieses Bettes wird entzündet, und Luft wird von unten hindurchgesaugt. Der brennende Koksgrus erzeugt intensive Hitze, die die Partikel verschmilzt, sie aber nicht schmilzt, zu einem einzigen porösen, klinkerartigen Kuchen. Dieser Kuchen wird dann in kleinere, unregelmäßige Brocken zerbrochen.

Wesentliche Merkmale von Sinter

Sinter ist unregelmäßig in Form und Größe. Sein Hauptvorteil ist, dass seine chemische Zusammensetzung, insbesondere seine Basizität (das Verhältnis von basischen zu sauren Komponenten), durch die Zugabe von Flussmitteln wie Kalkstein während der Produktion präzise gesteuert werden kann.

Dieser „selbstfließende“ Sinter verbessert die Hochofenleistung, indem er eine bessere Schlackenbildung fördert und die Menge an benötigtem Rohkoks reduziert.

Der Pelletierungsprozess: Hochwertige Präzision

Die Pelletierung ist ein verfeinerter Prozess, der typischerweise am Abbaustandort durchgeführt wird und sich auf die Qualitätssteigerung des Eisenerzkonzentrats konzentriert.

Wie Pellets hergestellt werden

Hochwertiges Eisenerz wird zu einem extrem feinen Pulver gemahlen, mit einem Bindemittel (wie Bentonit-Ton) vermischt und in großen rotierenden Trommeln zu kleinen, gleichmäßigen Kugeln gerollt.

Diese „Grünlinge“ werden dann in einem Ofen bei sehr hohen Temperaturen (etwa 1300 °C) gebrannt. Dieser Prozess härtet die Pellets und verleiht ihnen eine ausgezeichnete mechanische Festigkeit für Handhabung und Transport.

Wesentliche Merkmale von Pellets

Pellets sind einheitlich, kugelförmig und weisen einen hohen Eisengehalt auf. Ihre gleichmäßige Größe und Form sorgen für eine hochgradig vorhersagbare und durchlässige Beschickung im Hochofen, was zu einem sehr stabilen und effizienten Betrieb führt.

Ihre hohe Festigkeit bedeutet auch, dass sie beim Versand und bei der Handhabung sehr wenig Staub erzeugen, was ein signifikanter logistischer Vorteil ist.

Die Abwägungen verstehen

Kein Prozess ist universell überlegen; die richtige Wahl hängt von der Wirtschaftlichkeit, der Logistik und der Betriebsstrategie ab.

Flexibilität der Rohstoffe

Sinter ist hier der klare Gewinner. Sein primärer wirtschaftlicher Vorteil ist die Fähigkeit, eine breite Palette von kostengünstigeren Eisenerzfeinmaterialien zu verwenden. Entscheidend ist auch, dass es eine effektive Methode zur Wiederverwertung von eisenhaltigen Abfallprodukten ist, die im Stahlwerk anfallen.

Pellets erfordern hochreine Eisenerzkonzentrate, um wirksam zu sein. Der Prozess ist weniger tolerant gegenüber Verunreinigungen.

Produktion und Logistik

Sinteranlagen werden direkt am Stahlwerk gebaut. Dies erfordert erhebliche Investitionen und eine große Stellfläche. Sie sind auch eine Hauptquelle für Emissionen vor Ort (Staub, SOx, NOx), die umfangreiche Umweltkontrollen erfordern.

Pellets werden in der Mine produziert und sind ein weltweit gehandeltes Gut. Ihre Festigkeit und gleichmäßige Form machen sie ideal für den Ferntransport per See- oder Schiene mit minimaler Verschlechterung. Dies ermöglicht es Stahlwerken, hochwertiges Erz aus der ganzen Welt zu beziehen, ohne in eine eigene Agglomerationsanlage investieren zu müssen.

Hochofenleistung

Pellets bieten aufgrund ihrer gleichmäßigen, kugelförmigen Gestalt im Allgemeinen eine überlegene Permeabilität. Dies führt zu einem gleichmäßigeren Gasfluss, geringerem Kraftstoffverbrauch und höherer Produktivität.

Sinter kann zwar weniger einheitlich sein, aber er kann für die spezifischen Anforderungen eines bestimmten Ofens maßgeschneidert werden. Die Einbeziehung von Flussmitteln zur Herstellung von selbstfließendem Sinter bietet erhebliche metallurgische Vorteile, die die Effizienz des Schmelzprozesses selbst verbessern können.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für Sinter, Pellets oder eine Mischung aus beidem ist ein Kernelement der Betriebsphilosophie eines Stahlwerks.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Recycling liegt: Sinter ist oft die bevorzugte Wahl, da er die Verwendung von günstigeren Eisenerzfeinmaterialien und werkseigenen Abfallstoffen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Ofenstabilität und hoher Produktivität liegt: Pellets sind aufgrund ihrer einheitlichen Größe, ihres hohen Eisengehalts und ihrer ausgezeichneten mechanischen Festigkeit ideal, was einen vorhersagbaren und effizienten Ofenbetrieb gewährleistet.

- Wenn Ihr Betrieb Platzmangel hat oder strengen Umweltauflagen vor Ort unterliegt: Die Beschaffung hochwertiger Pellets von externen Lieferanten ist eine praktikablere Strategie, als eine Sinteranlage zu bauen und zu betreiben.

Letztendlich ist das Verständnis der unterschiedlichen Eigenschaften von Sinter und Pellets der Schlüssel zur Optimierung der gesamten Wertschöpfungskette der Eisenherstellung vom Bergwerk bis zum Hochofen.

Zusammenfassungstabelle:

| Merkmal | Sinter | Pellets |

|---|---|---|

| Produktionsort | Stahlwerk | Minenstandort |

| Form & Gleichmäßigkeit | Unregelmäßig, klinkerartig | Gleichmäßige, kugelförmige Bällchen |

| Flexibilität der Rohstoffe | Hoch (kann Feinmaterial & Werksabfälle verwenden) | Geringer (erfordert hochwertiges Konzentrat) |

| Hauptvorteil | Anpassung vor Ort, Recycling | Hohe Festigkeit, ideal für den Versand |

| Rolle im Hochofen | Anpassbare Basizität, selbstfließend | Überlegene Permeabilität, stabiler Betrieb |

Optimieren Sie Ihren Eisenherstellungsprozess mit KINTEK

Die Wahl des richtigen Agglomerats – Sinter oder Pellets – ist entscheidend für die Maximierung der Effizienz und Rentabilität Ihres Hochofens. Die Entscheidung wirkt sich auf alles aus, von den Rohstoffkosten und der Logistik bis hin zur Ofenstabilität und der Einhaltung von Umweltvorschriften.

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die Sie bei der Analyse und Optimierung Ihrer Agglomerationsprozesse unterstützen. Ob Sie Sintermischungen entwickeln oder die Pelletfestigkeit testen, unsere zuverlässigen Werkzeuge liefern die präzisen Daten, die Sie für fundierte Entscheidungen benötigen.

Bereit, Ihren Betrieb zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Labor- und Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- kbr pelletpresse 2t

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die Luft- und Raumfahrt, Medizintechnik und High-Tech-Fertigung

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen