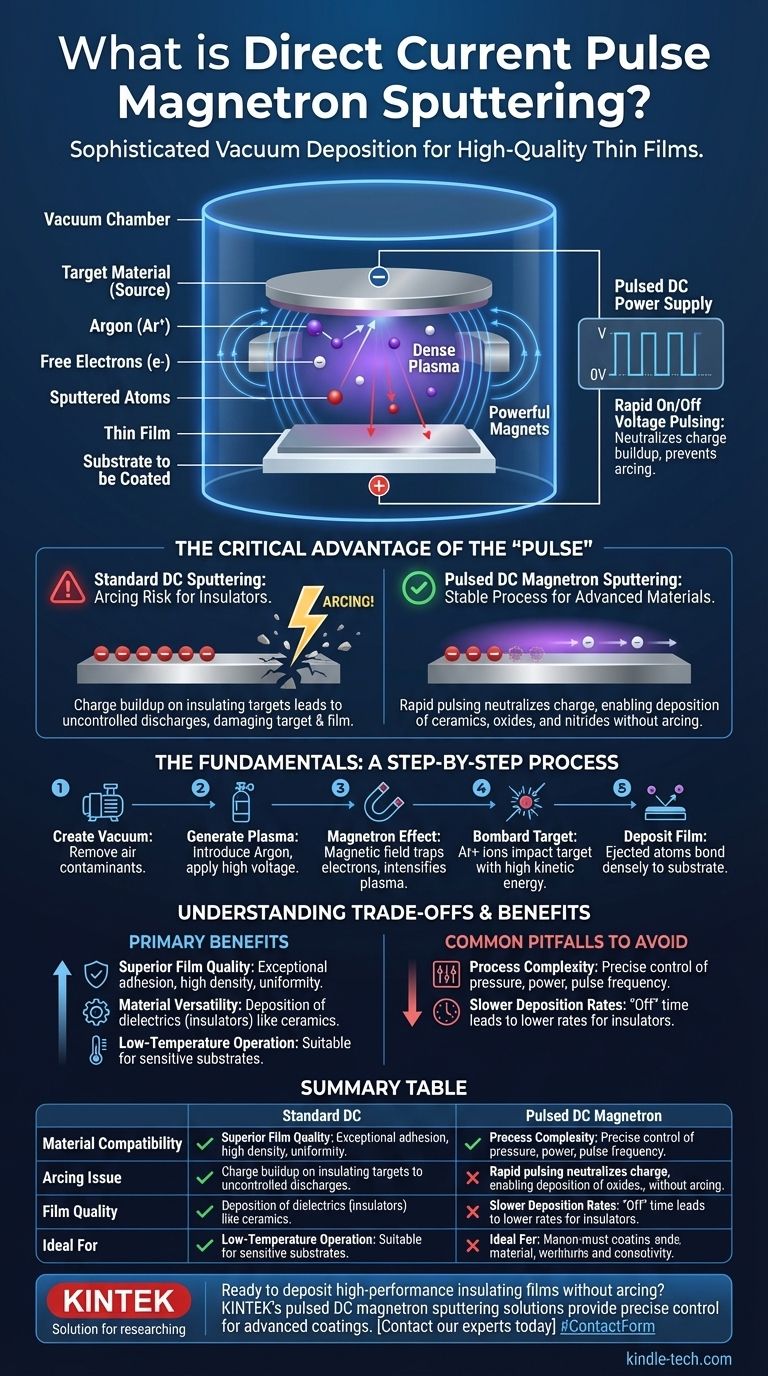

Im Kern ist das gepulste Gleichstrom-Magnetronsputtern (DC) ein hochentwickeltes Vakuumabscheidungsverfahren zur Erzeugung von außergewöhnlich hochwertigen Dünnschichten auf einem Substrat. Es funktioniert, indem ein Quellmaterial (ein „Target“) mit ionisiertem Gas bombardiert wird, in einem Prozess, der durch ein Magnetfeld verstärkt und durch einen pulsierenden elektrischen Strom gesteuert wird, was eine präzise, atomweise Anwendung einer Beschichtung ermöglicht. Dieses Verfahren wird bevorzugt, da es dichte, gleichmäßige und hochgradig haftende Filme aus einer Vielzahl von Materialien erzeugen kann.

Die zentrale Herausforderung beim Standard-DC-Sputtern ist die Unfähigkeit, Isoliermaterialien aufgrund des Aufbaus elektrischer Ladung effektiv abzuscheiden. Das gepulste DC-Magnetronsputtern löst dieses Problem, indem die Spannung schnell ein- und ausgeschaltet wird, wodurch diese Ladung neutralisiert wird, schädliche Lichtbögen verhindert werden und die Möglichkeit eröffnet wird, Substrate mit fortschrittlichen Keramiken, Oxiden und Nitriden zu beschichten.

Die Grundlagen: Ein schrittweiser Prozess

Das gepulste DC-Magnetronsputtern ist, wie alle Sputterverfahren, eine Form der physikalischen Gasphasenabscheidung (PVD). Der Prozess läuft in einer hochkontrollierten VakUum-Umgebung ab, um die Reinheit des Endfilms zu gewährleisten.

Erzeugung der Vakuumumgebung

Zuerst werden das zu beschichtende Substrat und das Quellmaterial (Target) in eine versiegelte Vakuumkammer eingebracht. Die Kammer wird auf einen sehr niedrigen Druck evakuiert, wodurch Umgebungsluft und Verunreinigungen entfernt werden, die den Prozess stören könnten.

Erzeugung des Plasmas

Sobald das Vakuum hergestellt ist, wird eine kleine Menge eines Inertgases, typischerweise Argon, eingeleitet. Eine hohe Spannung wird angelegt, die Elektronen von den Argonatomen abreißt und ein Plasma erzeugt – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Die Rolle des Magnetrons

Hier ist der „Magnetron“-Aspekt entscheidend. Hinter dem Target-Material sind starke Magnete platziert. Dieses Magnetfeld fängt die freien Elektronen nahe der Oberfläche des Targets ein und erhöht die Wahrscheinlichkeit, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren, dramatisch.

Dies erzeugt ein dichtes, stabiles Plasma, das direkt vor dem Target eingeschlossen ist, was die Effizienz und Rate des Sputterprozesses erheblich steigert.

Bombardierung des Targets

Die positiven Argonionen im Plasma werden durch das elektrische Feld beschleunigt und schlagen mit immenser kinetischer Energie auf das negativ geladene Target-Material ein. Dieser physische Beschuss ist stark genug, um einzelne Atome oder Moleküle vom Target zu lösen und sie in die Vakuumkammer zu schleudern.

Abscheidung des Dünnfilms

Diese „gesputterten“ Atome wandern durch die Kammer und lagern sich auf dem Substrat ab, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut. Da die gesputterten Atome eine viel höhere kinetische Energie haben als Partikel bei anderen Methoden wie der thermischen Verdampfung, lagern sie sich effektiver im Substrat ein, wodurch eine dichtere und fester gebundene Beschichtung entsteht.

Der entscheidende Vorteil des „Pulses“

Während das Magnetron die Effizienz steigert, ist die „gepulste DC“-Stromversorgung das, was die Technik so vielseitig macht. Sie löst direkt eine grundlegende Einschränkung des kontinuierlichen DC-Sputterns.

Das Problem bei einfachem DC: Lichtbogenbildung (Arcing)

Beim Sputtern von elektrisch isolierenden Materialien wie Keramiken oder Oxiden mit einer Standard-DC-Stromversorgung baut sich auf der Oberfläche des Targets schnell eine positive Ladung auf. Dieser Ladungsaufbau kann zu unkontrollierten elektrostatischen Entladungen führen, die als Lichtbögen (Arcing) bekannt sind und das Target, das Substrat und die Stromversorgung beschädigen sowie Defekte im Film verursachen können.

Die Lösung: Pulsieren der Leistung

Eine gepulste DC-Stromversorgung schaltet die Spannung tausende Male pro Sekunde schnell ein und aus. Während der kurzen „Aus“-Periode wird die positive Ladung auf dem Target durch Elektronen aus dem Plasma neutralisiert.

Dieser Zyklus verhindert, dass sich die Ladung jemals bis zu dem Punkt aufbaut, an dem ein Lichtbogen entsteht. Diese einfache, aber wirkungsvolle Modifikation stabilisiert den Prozess und ermöglicht die reibungslose, qualitativ hochwertige Abscheidung von isolierenden und halbleitenden Materialien, die mit Standard-DC-Sputtern sonst unmöglich wäre.

Verständnis der Kompromisse und Hauptvorteile

Kein einzelner Prozess ist für jede Anwendung perfekt. Das Verständnis der Vorteile des gepulsten DC-Magnetronsputterns hilft, seine idealen Einsatzgebiete zu klären.

Hauptvorteile

- Überlegene Filmqualität: Die hohe Energie der gesputterten Partikel führt zu Filmen mit außergewöhnlicher Haftung, höherer Dichte und größerer Gleichmäßigkeit.

- Materialvielfalt: Der Prozess funktioniert mit nahezu jedem Material, einschließlich Metallen, Legierungen und Verbindungen mit sehr hohen Schmelzpunkten. Die gepulste Stromversorgung ermöglicht insbesondere die Abscheidung von Dielektrika (Isolatoren) wie Aluminiumoxid und Siliziumnitrid.

- Niedertemperaturbetrieb: Das Sputtern ist im Vergleich zu Techniken wie der chemischen Gasphasenabscheidung (CVD) ein relativ kühler Prozess und eignet sich daher für temperaturempfindliche Substrate wie Kunststoffe oder Elektronik.

Häufige Fallstricke, die es zu vermeiden gilt

- Prozesskomplexität: Um optimale Ergebnisse zu erzielen, ist eine präzise Kontrolle mehrerer Variablen erforderlich, einschließlich Druck, Leistung, Gasfluss und Pulsfrequenz. Es ist ein komplexeres Setup als einfachere Methoden wie die thermische Verdampfung.

- Langsamere Abscheideraten für Isolatoren: Obwohl das Pulsieren die Abscheidung von Isolatoren ermöglicht, kann die „Aus“-Zeit im Tastverhältnis zu geringeren Abscheideraten führen als beim Sputtern leitfähiger Metalle mit kontinuierlichem DC.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, ob diese Technik die optimale Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen, leitfähigen Metallfilms liegt: Standard-DC-Magnetronsputtern ist oft ausreichend, schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Hochleistungs-Keramik, eines Oxids oder Nitrids liegt: Gepulstes DC-Magnetronsputtern ist die wesentliche und überlegene Technologie, um einen stabilen, lichtbogenfreien Prozess und einen hochwertigen Isolierfilm zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut besten Haftung und Filmdichte auf einem empfindlichen Substrat liegt: Die inhärente Hochenergie jedes Magnetronsputterverfahrens macht es zu einem führenden Kandidaten.

Letztendlich ermöglicht das gepulste DC-Magnetronsputtern Ingenieuren und Wissenschaftlern die Anwendung fortschrittlicher Funktionsbeschichtungen, die mit herkömmlichen PVD-Methoden bisher unerreichbar waren.

Zusammenfassungstabelle:

| Hauptmerkmal | Standard DC-Sputtern | Gepulstes DC-Magnetronsputtern |

|---|---|---|

| Materialverträglichkeit | Hauptsächlich leitfähige Metalle | Metalle, Legierungen, Keramiken, Oxide, Nitride |

| Lichtbogenproblem | Häufig bei Isolatoren | Durch Spannungspulsierung verhindert |

| Filmqualität | Gut für Metalle | Überlegene Dichte, Haftung und Gleichmäßigkeit |

| Prozesskomplexität | Geringer | Höher, erfordert präzise Steuerung |

| Ideal für | Einfache Metallbeschichtungen | Fortschrittliche Funktionsbeschichtungen auf empfindlichen Substraten |

Bereit, Hochleistungs-Isolierfilme ohne Lichtbogenbildung abzuscheiden?

Gepulstes DC-Magnetronsputtern von KINTEK ist der Schlüssel zur Erzielung dichter, gleichmäßiger und hochgradig haftender Beschichtungen selbst auf den empfindlichsten Substraten. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die präzise Kontrolle erhalten, die für fortschrittliche Keramiken, Oxide und Nitride erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihre Dünnschichtforschung und -produktion verbessern können.

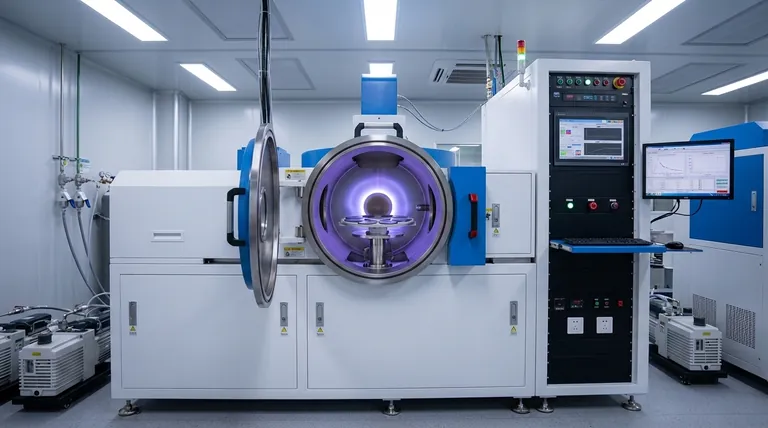

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung