Im Kern ist das Sintern mit Gleichstrom eine fortschrittliche Fertigungstechnik, die Pulver zu einer festen Masse konsolidiert, indem ein gepulster, hochamperiger direkter elektrischer Strom direkt durch das Material geleitet wird. Im Gegensatz zu herkömmlichen Methoden, die auf externe Erwärmung in einem Ofen angewiesen sind, nutzt dieser Prozess den elektrischen Widerstand des Materials selbst, um intern Wärme zu erzeugen, und wendet gleichzeitig mechanischen Druck an. Diese Kombination führt zu einer dramatisch schnelleren und effizienteren Verdichtung, oft bei insgesamt niedrigeren Temperaturen.

Der entscheidende Unterschied besteht darin, dass das Sintern mit Gleichstrom nicht nur eine schnellere Methode zur Erwärmung eines Materials ist. Der elektrische Strom selbst spielt eine aktive Rolle beim Konsolidierungsprozess, indem er Partikeloberflächen reinigt und die Diffusion beschleunigt, was die Herstellung dichter, hochleistungsfähiger Materialien in einem Bruchteil der Zeit ermöglicht, die für herkömmliche ofenbasierte Methoden erforderlich ist.

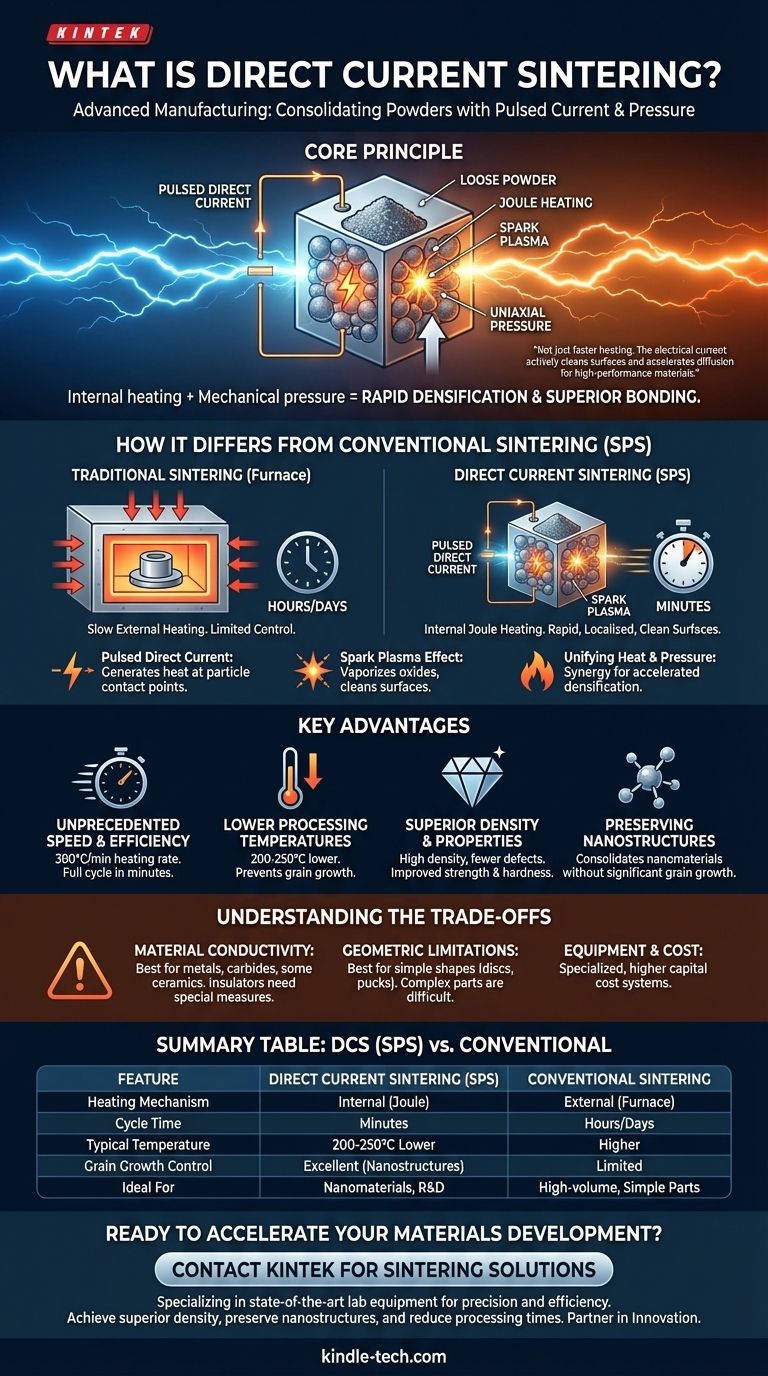

Wie es sich vom konventionellen Sintern unterscheidet

Beim traditionellen Sintern wird ein vorgeformtes Teil (ein „Grünkörper“) in einen Ofen gelegt, stunden- oder sogar tagelang langsam erhitzt und die Partikel durch Wärmeleitung konsolidiert. Das Sintern mit Gleichstrom, das häufiger als Funkenplasmasintern (SPS) bekannt ist, verändert diese Dynamik grundlegend.

Die Rolle des gepulsten Gleichstroms

Bei einem SPS-Prozess wird das lose Pulver in eine leitfähige Form (typischerweise Graphit) gegeben. Anstatt es von außen zu erhitzen, wird ein gepulster Gleichstrom direkt durch die Form und das Pulver selbst geleitet.

Dies erzeugt eine schnelle Joulesche Erwärmung, bei der Wärme an den Kontaktstellen zwischen den einzelnen Pulverpartikeln erzeugt wird. Diese Erwärmung ist unglaublich schnell und lokalisiert genau dort, wo sie für die Bindung am dringendsten benötigt wird.

Der „Funkenplasma“-Effekt

Die gepulste Natur des Stroms kann momentane Funkentladungen in den mikroskopischen Hohlräumen zwischen den Pulverpartikeln erzeugen.

Dies erzeugt ein lokalisiertes Plasma, das einen kritischen Effekt hat: Es reinigt die Oberflächen der Partikel, indem adsorbierte Gase verdampft und Oxidschichten abgebaut werden. Saubere Oberflächen können sich viel effektiver und bei niedrigeren Temperaturen miteinander verbinden.

Vereinigung von Wärme und Druck

Obwohl auch das konventionelle Warmpressen Wärme und Druck verwendet, wendet SPS diese mit einer einzigartigen Synergie an. Die gleichzeitige Anwendung von uniaxialem Druck und der internen, schnellen Erwärmung zwingt die Partikel zusammen, während sich ihre Oberflächen in einem idealen Zustand für die Bindung befinden.

Diese Synergie beschleunigt die Verdichtung, den Prozess der Beseitigung der Porosität und der Umwandlung des Pulvers in ein festes Objekt, dramatisch.

Die wichtigsten Vorteile gegenüber traditionellen Methoden

Der einzigartige Mechanismus des Sinterns mit Gleichstrom bietet mehrere signifikante, messbare Vorteile gegenüber ofenbasierten Techniken.

Beispiellose Geschwindigkeit und Effizienz

Der dramatischste Vorteil ist die Geschwindigkeit. Die Aufheizraten können 300 °C pro Minute überschreiten, verglichen mit nur 5–8 °C pro Minute in einem herkömmlichen Ofen.

Das bedeutet, dass ein vollständiger Sinterzyklus in Minuten abgeschlossen werden kann, anstatt der Stunden oder Tage, die für herkömmliche Methoden erforderlich sind, was den Durchsatz für Forschung und Entwicklung drastisch erhöht.

Niedrigere Prozesstemperaturen

Da der elektrische Strom den Bindungsprozess aktiv unterstützt, liegt die erforderliche Spitzentemperatur oft 200 °C bis 250 °C niedriger als beim konventionellen Sintern.

Niedrigere Temperaturen sind entscheidend, um unerwünschte Veränderungen im Material, wie z. B. übermäßiges Kornwachstum, das die mechanischen Eigenschaften beeinträchtigen kann, zu verhindern.

Überlegene Dichte und End-Eigenschaften

Die Kombination aus Oberflächenreinigung, schneller Erwärmung und gleichzeitiger Druckanwendung führt zu Materialien mit außergewöhnlich hoher Dichte und weniger inneren Defekten. Dies führt direkt zu verbesserter Festigkeit, Härte und anderen Leistungseigenschaften.

Erhaltung von Nanostrukturen

Für die moderne Materialwissenschaft ist dies ein entscheidender Vorteil. Herkömmliche, lang andauernde Erwärmung lässt Nanomaterialien grob werden und zerstört ihre einzigartigen Eigenschaften.

Die Geschwindigkeit und die niedrigeren Temperaturen des Sinterns mit Gleichstrom ermöglichen die Konsolidierung von nanoskaligen Pulvern zu einem festen Teil ohne signifikantes Kornwachstum, wodurch die Nanostruktur und ihre verbesserten Eigenschaften im Endprodukt erhalten bleiben.

Die Kompromisse verstehen

Obwohl das Sintern mit Gleichstrom leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Anforderungen an die Materialleitfähigkeit

Der Prozess beruht darauf, dass Strom durch das Material fließt. Er funktioniert hervorragend für leitfähige und halbleitende Materialien wie Metalle, Carbide und einige Keramiken.

Bei elektrisch isolierenden Keramiken sind spezielle Maßnahmen erforderlich, wie die Verwendung einer leitfähigen Form zur indirekten Erwärmung der Probe oder die Beimischung leitfähiger Additive zum Pulver, was die Komplexität erhöht.

Geometrische und Größenbeschränkungen

SPS wird typischerweise in einer einfachen, uniaxialen Presse unter Verwendung einer zylindrischen Form durchgeführt. Das bedeutet, dass es am besten für die Herstellung einfacher Formen wie Scheiben, Pucks und rechteckiger Blöcke geeignet ist. Die Herstellung von Teilen mit komplexen Geometrien ist schwierig und oft unpraktisch.

Ausrüstung und Kosten

SPS-Systeme sind Spezialmaschinen, die komplexer sind und höhere Anschaffungskosten verursachen als Standard-Hochtemperaturofen. Der Prozess ist ein Kompromiss zwischen höheren Anfangsinvestitionen und erheblichen Gewinnen bei Geschwindigkeit und Materialqualität.

Ist das Sintern mit Gleichstrom das Richtige für Ihre Anwendung?

Die Wahl der richtigen Sintermethode hängt vollständig von Ihrem Material, dem gewünschten Ergebnis und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien liegt (Nanomaterialien, Verbundwerkstoffe, neuartige Legierungen): Das Sintern mit Gleichstrom ist die überlegene Wahl, da seine Fähigkeit, empfindliche Mikrostrukturen zu erhalten, unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen Prozessentwicklung und Materialentdeckung liegt: Die extrem kurzen Zykluszeiten machen es ideal, um schnell verschiedene Zusammensetzungen und Prozessparameter zu testen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, etablierter Teile liegt: Die traditionelle Pulvermetallurgie und das Ofensintern können bei massivem Umfang eine kostengünstigere Lösung bieten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder geometrisch komplexer Teile liegt: Methoden wie isostatisches Pressen oder 3D-Druck gefolgt von konventionellem Sintern eignen sich besser für komplexe Formen.

Letztendlich bietet das Sintern mit Gleichstrom ein außergewöhnliches Maß an Kontrolle über den Materialkonsolidierungsprozess und ermöglicht die Herstellung von Materialien der nächsten Generation, die mit traditionellen Techniken einfach nicht realisierbar sind.

Zusammenfassungstabelle:

| Merkmal | Sintern mit Gleichstrom (SPS) | Konventionelles Sintern |

|---|---|---|

| Heizmechanismus | Intern (Joulesche Erwärmung durch gepulsten Gleichstrom) | Extern (Ofenheizung) |

| Zykluszeit | Minuten | Stunden oder Tage |

| Typische Temperatur | 200–250 °C niedriger | Höher |

| Kontrolle des Kornwachstums | Ausgezeichnet (erhält Nanostrukturen) | Begrenzt |

| Ideal für | Nanomaterialien, Verbundwerkstoffe, F&E | Großvolumige, einfache Teile |

Bereit, Ihre Materialentwicklung mit fortschrittlicher Sintertechnologie zu beschleunigen?

Bei KINTEK sind wir darauf spezialisiert, hochmoderne Laborgeräte, einschließlich Sinterlösungen, anzubieten, um die anspruchsvollen Bedürfnisse moderner Labore zu erfüllen. Unsere Expertise kann Ihnen helfen, eine überlegene Materialdichte zu erreichen, empfindliche Nanostrukturen zu erhalten und Ihre Prozesszeiten drastisch zu verkürzen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Spezialausrüstung Präzision und Effizienz in Ihre Forschungs- und Entwicklungsprojekte bringen kann. Lassen Sie KINTEK Ihr Partner für Innovation sein.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wie treibt Axialdruck beim Vakuum-Warmpressen die Verdichtung der Kupfermatrix an? Erzielen Sie eine überlegene Materialdichte

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für Al-4Cu-Legierungen? Erreichen von 99 % Dichte bei niedrigen Temperaturen

- Wie trägt ein Schnellinduktions-Heißpress-Ofen zur Hochdichte-LLZO bei? Erreichen Sie 99%+ Dichte für Festkörper

- Was ist die Spark Plasma Sintering (SPS)-Methode? Schnelle, hochdichte Materialkonsolidierung erreichen

- Warum wird eine Vakuum-Heißpresskammer für Cu-Ti3SiC2-Verbundwerkstoffe benötigt? Gewährleistung von Spitzenreinheit und -dichte

- Wie wirkt sich die Erhöhung des Sinterdrucks von 20 auf 50 MPa auf Cr-50 Gew.-% Si aus? Erhöhung der Dichte und Kornverfeinerung

- Was ist die Funktion einer Heißpresse bei der Verdichtung von UHTCMC? Master High-Strength Ceramic Consolidation

- Was ist der Schritt-für-Schritt-Prozess zum Züchten eines Diamanten mit der HPHT-Methode? Beherrschen Sie die Synthese von im Labor gezüchteten Diamanten