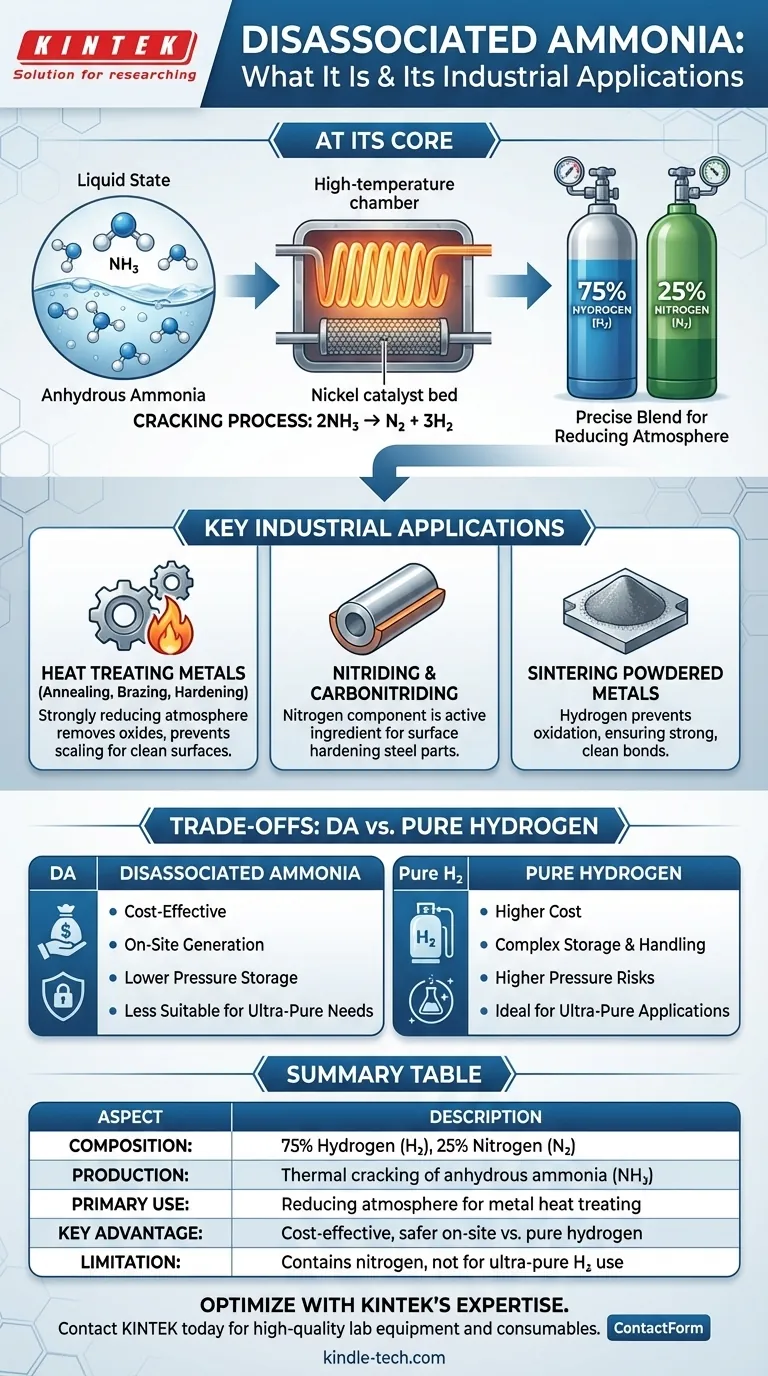

Im Kern ist dissoziiertes Ammoniak eine spezifische Gasmischung, die durch „Cracken“ oder Zersetzen von wasserfreiem Ammoniak (NH₃) mittels Wärme und eines Katalysators hergestellt wird. Das resultierende Gas ist eine präzise kontrollierte Mischung aus 75 % Wasserstoff (H₂) und 25 % Stickstoff (N₂) nach Volumen. Diese Mischung ist keine einzigartige chemische Verbindung, sondern eine äußerst praktische und kostengünstige Quelle für eine wasserstoffreiche Atmosphäre für industrielle Anwendungen.

Das zentrale Konzept ist, dass dissoziiertes Ammoniak als bequeme und wirtschaftliche Quelle für Wasserstoff und Stickstoff vor Ort verwendet wird. Es ermöglicht Unternehmen, die relative Sicherheit und die geringen Kosten der Lagerung von flüssigem Ammoniak zu nutzen, während eine leistungsstarke reduzierende Gasatmosphäre erzeugt wird, wann und wo sie benötigt wird.

Der Dissoziationsprozess: Von flüssig zu gasförmig

Das Verständnis, wie diese Gasmischung erzeugt wird, ist entscheidend für das Verständnis ihrer Eigenschaften und Anwendungen. Der Prozess ist eine einfache chemische Reaktion, die in einem speziellen Gerät abläuft.

Der Ausgangspunkt: Wasserfreies Ammoniak

Der Prozess beginnt mit wasserfreiem Ammoniak (NH₃), einer Verbindung, die bei Raumtemperatur unter mäßigem Druck flüssig ist. Dies macht den Transport und die Lagerung in großen Mengen im Vergleich zu reinem Wasserstoffgas erheblich einfacher, sicherer und kostengünstiger.

Die Kernreaktion: Thermisches Cracken

Das flüssige Ammoniak wird verdampft und dann durch eine Hochtemperaturkammer (typischerweise 950-1010°C oder 1750-1850°F) geleitet, die einen Nickelkatalysator enthält. Diese Kombination aus Wärme und katalytischer Wirkung spaltet die Ammoniakmoleküle.

Die chemische Reaktion ist einfach und hoch effizient: 2NH₃ → N₂ + 3H₂.

Das Endprodukt: Eine 75/25-Mischung

Diese Reaktion zeigt, dass für je zwei zerlegte Ammoniakmoleküle ein Stickstoffmolekül und drei Wasserstoffmoleküle entstehen. Dies führt zu der konsistenten Endmischung von 25 % Stickstoff und 75 % Wasserstoff nach Volumen. Die dafür verwendete Ausrüstung wird oft als Ammoniak-Dissoziator oder Cracked-Ammoniak-Generator bezeichnet.

Schlüsselanwendungen in der Industrie

Dissoziiertes Ammoniak ist nicht nur eine chemische Kuriosität; es ist ein Arbeitspferd in metallurgischen und chemischen Prozessen, bei denen die atmosphärische Kontrolle entscheidend ist.

Wärmebehandlung von Metallen

Dies ist die häufigste Anwendung. Beim Erhitzen von Metallen wie Stahl für Prozesse wie Glühen, Härten oder Hartlöten kann der Sauerstoff in der Luft zu zerstörerischer Zunderbildung und Oxidation führen. Eine dissoziierte Ammoniakatmosphäre ist stark reduzierend (aufgrund des Wasserstoffs), was bedeutet, dass sie Oxide aktiv entfernt und die Bildung neuer Oxide verhindert, was zu einer sauberen, hellen Metalloberfläche führt.

Nitrieren und Carbonitrieren

Bei diesen speziellen Oberflächenhärtungsprozessen für Stahl ist die Stickstoffkomponente nicht nur ein inertes Gas – sie ist der aktive Bestandteil. Der Stickstoff aus dem dissoziierten Ammoniak reagiert mit der Oberfläche des Stahlteils und bildet extrem harte Eisennitride, wodurch eine verschleißfeste Schicht entsteht.

Sintern von Pulvermetallen

Beim Sintern werden verdichtete Metallpulver bis knapp unter ihren Schmelzpunkt erhitzt, um sie zu einem festen Objekt zu verschmelzen. Die wasserstoffreiche Atmosphäre von dissoziiertem Ammoniak verhindert die Oxidation der feinen Metallpartikel und hilft, starke, saubere Bindungen zwischen ihnen zu erzeugen.

Abwägungen verstehen: DA vs. reiner Wasserstoff

Die Entscheidung für dissoziiertes Ammoniak beruht fast immer auf einem praktischen Vergleich mit seiner primären Alternative, reinem Wasserstoff.

Der entscheidende Faktor: Kosten

Die Erzeugung einer wasserstoffreichen Atmosphäre aus Ammoniak ist erheblich kostengünstiger als der Kauf und die Lagerung von gereinigtem Massenwasserstoff (entweder als Hochdruckgas oder als kryogene Flüssigkeit). Die geringen Kosten und die einfache Logistik der Lagerung von flüssigem Ammoniak bieten einen großen wirtschaftlichen Vorteil.

Sicherheit und Vor-Ort-Erzeugung

Obwohl wasserfreies Ammoniak giftig ist und sorgfältig gehandhabt werden muss, wird es bei viel geringerem Druck gelagert als komprimiertes Wasserstoffgas. Die Möglichkeit, die Atmosphäre bei Bedarf aus einem stabilen flüssigen Vorläufer zu erzeugen, wird oft als logistischer und sicherheitstechnischer Vorteil gegenüber der Handhabung hochentzündlicher Hochdruck-Wasserstoffflaschen oder -tanks angesehen.

Die Reinheitsbegrenzung

Der bedeutendste Kompromiss ist die Reinheit. Der 25%ige Stickstoffgehalt macht dissoziiertes Ammoniak für Anwendungen ungeeignet, die ultrareinen Wasserstoff erfordern, wie z. B. in der Halbleiter- oder Lebensmittelindustrie. In den meisten metallurgischen Arbeiten ist der Stickstoff jedoch inert und harmlos, oder im Falle des Nitrierens aktiv vorteilhaft.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Industrieatmosphäre hängt vollständig von den technischen Anforderungen Ihres Prozesses und Ihrem Betriebsbudget ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Wärmebehandlung von Metallen liegt (wie Glühen oder Hartlöten): Dissoziiertes Ammoniak ist eine ausgezeichnete Wahl, da es eine hochwertige reduzierende Atmosphäre ohne die Kosten und die Komplexität der Handhabung von reinem Wasserstoff bietet.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung von Stahlteilen liegt: Dissoziiertes Ammoniak ist oft die erforderliche Quelle für den aktiven Stickstoff, der bei Nitrier- und ferritischen Nitrocarburierprozessen benötigt wird.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der empfindlich auf Stickstoff reagiert (z. B. Halbleiterfertigung oder bestimmte Katalysatorreaktionen): Sie müssen eine gereinigte Wasserstoffquelle verwenden, da der Stickstoff in dissoziiertem Ammoniak als kritischer Verunreiniger wirken würde.

Letztendlich geht es beim Verständnis von dissoziiertem Ammoniak darum, es als eine technische Lösung für ein häufiges industrielles Problem zu erkennen: den Bedarf an einer sicheren, zuverlässigen und wirtschaftlichen Wasserstoffquelle.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Zusammensetzung | 75 % Wasserstoff (H₂), 25 % Stickstoff (N₂) nach Volumen |

| Produktion | Thermisches Cracken von wasserfreiem Ammoniak (NH₃) |

| Hauptverwendung | Reduzierende Atmosphäre für die Metallwärmebehandlung (Glühen, Hartlöten) |

| Hauptvorteil | Kostengünstige und sicherere Vor-Ort-Erzeugung im Vergleich zu reinem Wasserstoff |

| Einschränkung | Enthält Stickstoff, ungeeignet für Anwendungen mit ultrareinem H₂ |

Optimieren Sie Ihren Wärmebehandlungsprozess mit der Expertise von KINTEK.

Dissoziierte Ammoniakgeneratoren bieten eine sichere, zuverlässige und wirtschaftliche Lösung zur Schaffung der perfekten reduzierenden Atmosphäre für Ihre Metallglüh-, Hartlöt- oder Sinteranwendungen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, um die präzisen Anforderungen industrieller Labore zu erfüllen.

Lassen Sie sich von unseren Experten beraten, ob ein dissoziiertes Ammoniaksystem die richtige Wahl für die Effizienz und das Budget Ihres Betriebs ist.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Muffelofen für Labor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen