Im Wesentlichen ist ein Doppelspur-Induktionsofen eine spezielle Art von Kanalinduktionsofen, der statt der standardmäßigen einzelnen Einheit mit zwei separaten Induktionseinheiten ausgestattet ist. Während ein einfacher Induktionsofen eine einzelne Spule zur Wärmeerzeugung verwendet, verdoppelt ein Doppelspur-Design diese Kernkomponente, um die Schmelzleistung, -geschwindigkeit und die Metallzirkulation innerhalb eines einzigen Ofengehäuses erheblich zu steigern.

Ein Doppelspur-Ofen ist keine grundlegend andere Technologie, sondern eine skalierte Konfiguration eines Kanalinduktionsofens. Sein Zweck ist es, die Leistungsaufnahme und Schmelzeffizienz für die Verarbeitung großer Metallmengen zu erhöhen, indem zwei Heiz-"Spuren" oder Schleifen gleichzeitig verwendet werden.

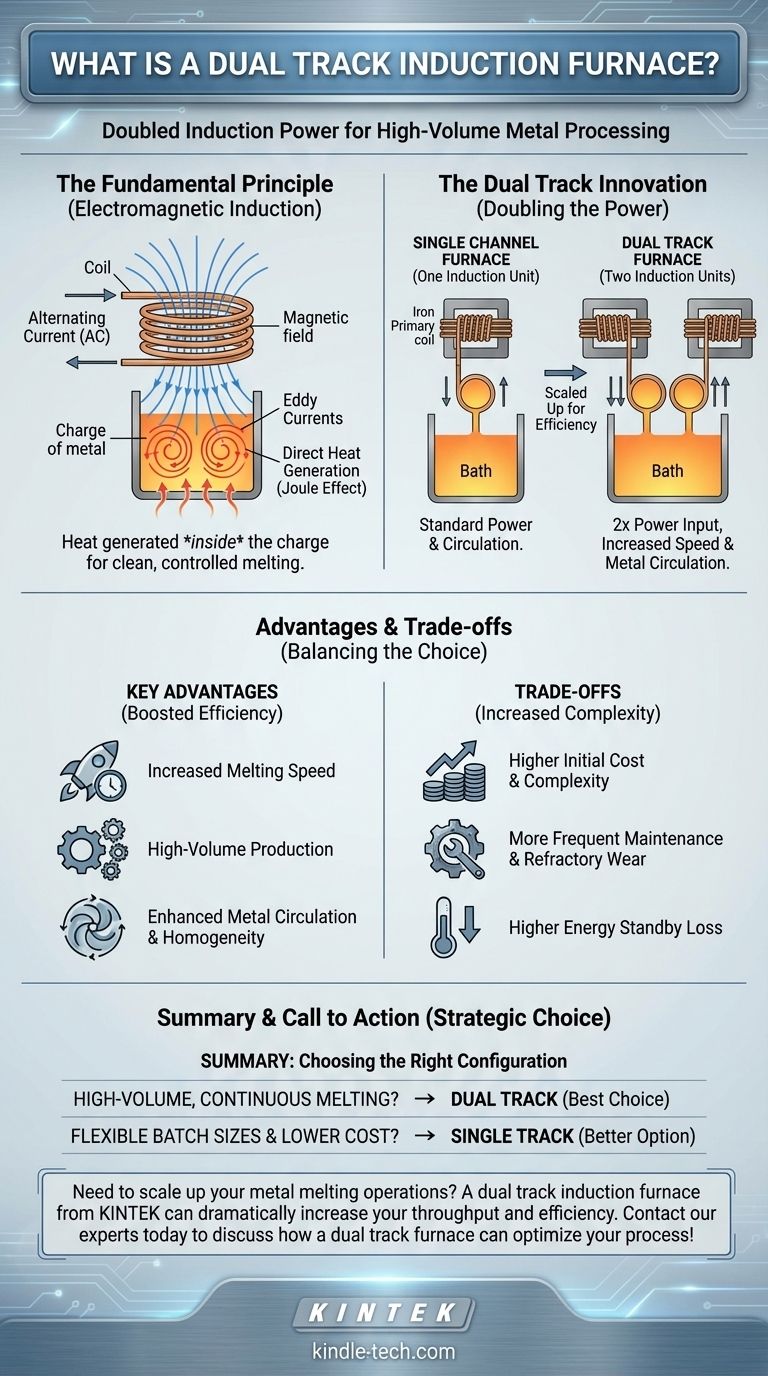

Das Grundprinzip: Wie Induktionsöfen funktionieren

Um das Doppelspur-Design zu verstehen, müssen wir zunächst das Kernprinzip der Induktionserwärmung erfassen. Es ist eine außergewöhnlich saubere und kontrollierte Methode zum Schmelzen von Metallen.

Der Kernmechanismus: Elektromagnetische Induktion

Ein Induktionsofen verwendet eine leistungsstarke Spule, typischerweise aus hohlen Kupferrohren, durch die ein Wechselstrom (AC) fließt. Dies erzeugt ein starkes, schwankendes Magnetfeld um den Tiegel oder die Kammer, die die Metallcharge enthält.

Dieses Magnetfeld durchdringt das leitfähige Metall im Ofen direkt.

Direkte Wärmeerzeugung

Das Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, die im Metall selbst fließen. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt durch den Joule-Effekt immense Wärme, wodurch das Metall schnell schmilzt.

Entscheidend ist, dass die Wärme im Inneren der Charge erzeugt wird, nicht durch eine externe Flamme oder einen Lichtbogen. Dies minimiert den Wärmeverlust und verhindert eine Verunreinigung durch Verbrennungsprodukte.

Präzise Steuerung und Reinheit

Da die Erwärmung elektromagnetisch erfolgt, kann die Leistung mit extremer Präzision geregelt werden. Dies ermöglicht eine exakte Temperaturkontrolle, die für die Erhaltung wertvoller und leicht oxidierbarer Legierungselemente unerlässlich ist. Der Prozess ist sauber, energieeffizient und erzeugt minimale Abfälle.

Vom Einzelkanal zum Doppelspur

Das "Doppelspur"-Design ist eine Weiterentwicklung eines speziellen Ofentyps, der als Kanalofen bekannt ist und ähnlich wie ein Transformator funktioniert.

Den Kanalofen verstehen

Ein Kanalinduktionsofen besteht aus einem Hauptbad aus geschmolzenem Metall, das mit einem oder mehreren engen Kanälen verbunden ist. Eine Induktionseinheit, bestehend aus einem Eisenkern und einer Primärspule, ist um diesen Kanal geschlungen.

In dieser Anordnung wirken die Primärspule und der Eisenkern als Primärseite eines Transformators. Die Schmelzmetallschleife innerhalb des Kanals fungiert als Sekundärspule. Wenn Strom durch die Primärspule fließt, induziert sie einen massiven Strom in der Metallschleife, der intensive Wärme erzeugt. Dieses heiße, zirkulierende Metall fließt dann zurück in das Hauptbad, überträgt Wärme und rührt die gesamte Schmelze um.

Die "Doppelspur"-Innovation: Verdopplung der Induktionseinheit

Ein Doppelspur-Induktionsofen wendet dieses Prinzip einfach zweimal auf einen einzigen Ofenkörper an. Er verfügt über zwei separate Induktionseinheiten, jede mit ihrem eigenen Eisenkern, ihrer Primärspule und einem dedizierten Kanal für geschmolzenes Metall.

Diese beiden "Spuren" arbeiten parallel, um das Hauptmetallbad zu erhitzen. Diese Konfiguration ermöglicht eine viel höhere Gesamtleistungsaufnahme, als ein Einzelgerät ähnlicher Größe erreichen könnte.

Wesentliche Vorteile des Doppel-Designs

Der Hauptvorteil ist eine erhebliche Steigerung der Produktionseffizienz. Durch die Verdopplung der Leistungsaufnahme werden die Schmelzraten erhöht, und die verbesserte Zirkulation aus zwei Kanälen kann ein homogeneres Schmelzbad erzeugen.

Dies macht das Design sehr geeignet für Gießereien, die große Mengen, kontinuierliche oder halbkontinuierliche Schmelz- und Halteoperationen benötigen.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt das Doppelspur-Design Komplexitäten mit sich und ist nicht universell überlegen. Die Wahl hängt vollständig vom Betriebsziel ab.

Erhöhte Komplexität und Kosten

Der offensichtlichste Kompromiss sind Kosten und Komplexität. Ein Doppelspur-Ofen erfordert zwei komplette Induktionseinheiten, was die anfängliche Kapitalinvestition und die benötigte hochentwickelte Leistungselektronik verdoppelt.

Wartung und Verschleiß der Feuerfestmaterialien

Die engen Kanäle oder "Hälse" sind aufgrund der intensiven Hitze und des Metallflusses stark beanspruchte Bereiche. Ein Doppelspur-Design hat zwei solcher Bereiche, die überwacht und gewartet werden müssen, was die Häufigkeit und Kosten des Auskleidens der Feuerfestmaterialien erhöht.

Höherer Energie-Standby-Verlust

Obwohl bei hoher Leistung effizient, können die größere Oberfläche und die zwei Induktionseinheiten zu höheren Wärmeverlusten führen, wenn der Ofen im Haltebetrieb ist (im Leerlauf mit geschmolzenem Metall). Dies macht ihn weniger effizient für Anwendungen, die lange Haltezeiten bei geringer Leistung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Doppelspur-Ofen ist eine strategische, die auf Produktionsvolumen und betrieblichen Anforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Schmelzen großer Mengen liegt: Der Doppelspur-Ofen ist eine ausgezeichnete Wahl, da seine überlegene Leistung und Schmelzrate den Durchsatz maximieren.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für unterschiedliche Chargengrößen liegt: Ein Standard-Tiegelloser- oder Einzelkanalofen bietet eine bessere Kosteneffizienz und betriebliche Einfachheit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Wartung und Anfangskosten liegt: Das einfachere Design eines Einzelofen ist die umsichtigere und zuverlässigere Option.

Letztendlich erfordert die Auswahl der richtigen Ofenkonfiguration ein klares Verständnis Ihrer spezifischen Produktionsanforderungen und der betriebswirtschaftlichen Aspekte.

Zusammenfassungstabelle:

| Merkmal | Einzelspur-Ofen | Doppelspur-Ofen |

|---|---|---|

| Induktionseinheiten | 1 | 2 |

| Schmelzleistung & -geschwindigkeit | Standard | Deutlich höher |

| Metallzirkulation | Gut | Exzellent (Verbesserte Homogenität) |

| Am besten geeignet für | Flexible Chargengrößen | Großvolumiges, kontinuierliches Schmelzen |

| Komplexität & Kosten | Niedriger | Höher (Mehr Wartung & Anfangsinvestition) |

Müssen Sie Ihre Metallschmelzprozesse skalieren? Ein Doppelspur-Induktionsofen von KINTEK kann Ihren Durchsatz und Ihre Effizienz dramatisch steigern. Unsere Expertise in Hochleistungs-Labor- und Industrieanlagen stellt sicher, dass Sie die richtige Lösung für Ihre Großserienproduktion erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Doppelspur-Ofen Ihren Prozess optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen