Vereinfacht ausgedrückt ist das Ofensintern ein Hochtemperatur-Fertigungsprozess, bei dem ein spezieller Ofen verwendet wird, um pulverförmige Materialien, wie Metalle oder Keramiken, zu einem festen, dichten Objekt zu verbinden. Dies wird erreicht, indem das Material auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt wird, wodurch die einzelnen Partikel miteinander verschmelzen.

Der Hauptzweck des Ofensinterns besteht nicht darin, ein Material zu schmelzen, sondern darin, kontrollierte Hitze – oft kombiniert mit Druck oder einer spezifischen Atmosphäre – zu nutzen, um loses Pulver in ein starkes, zusammenhängendes Teil mit präzise entwickelten Eigenschaften umzuwandeln.

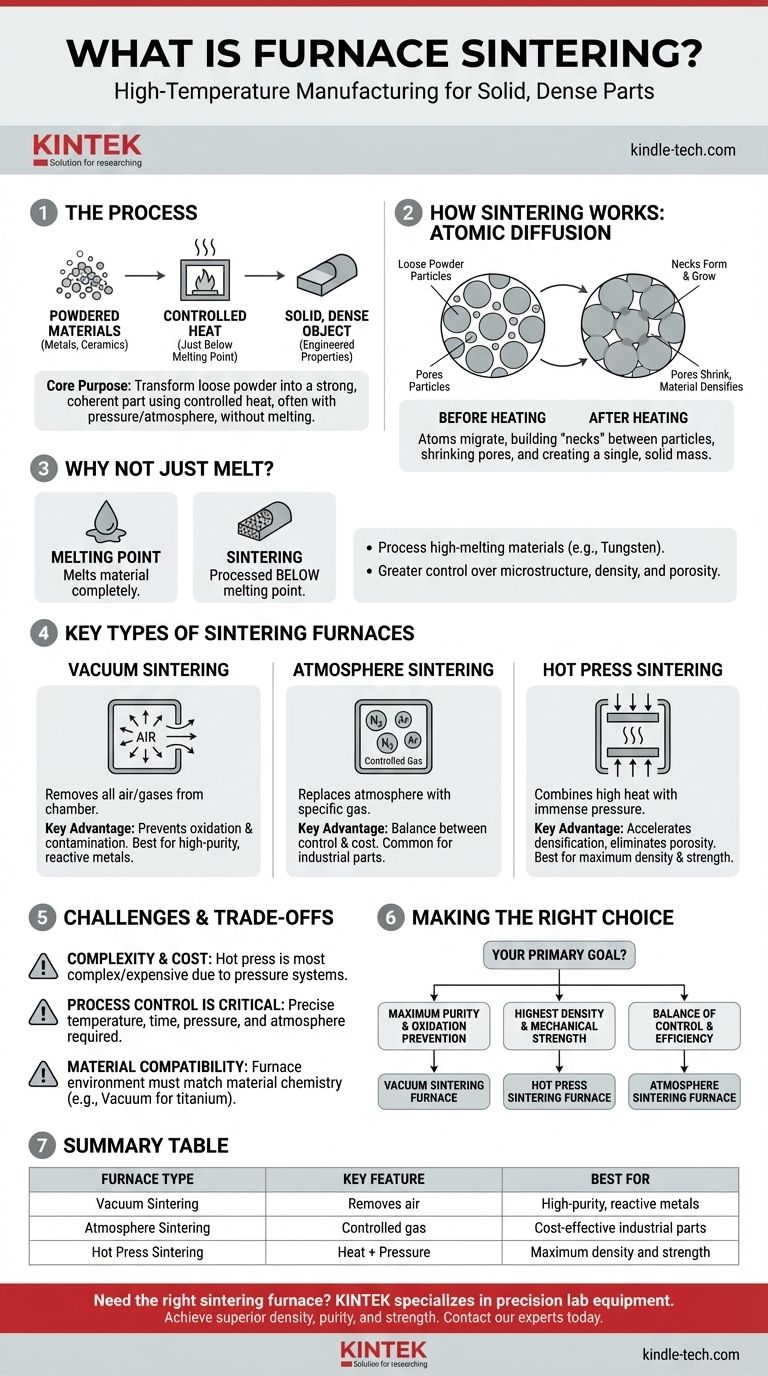

Das Grundprinzip: Wie das Sintern funktioniert

Das Sintern ist ein kritischer Prozess in Bereichen wie der Pulvermetallurgie, der Keramikherstellung und sogar im 3D-Druck. Es ermöglicht die Herstellung von Komponenten aus Materialien, die auf andere Weise schwer oder gar nicht formbar sind.

Was auf atomarer Ebene geschieht

Der Prozess beruht auf einem Phänomen, das als atomare Diffusion bezeichnet wird. Wenn das Pulver erhitzt wird, werden die Atome in den einzelnen Partikeln energiereicher und beginnen, sich über die Berührungsgrenzen der Partikel zu bewegen.

Diese Wanderung der Atome baut effektiv „Hälse“ oder Brücken zwischen den Partikeln auf. Während der Prozess fortschreitet, wachsen diese Hälse, die Poren zwischen den Partikeln schrumpfen oder schließen sich, und das Material wird zu einer einzigen, festen Masse.

Warum das Material nicht einfach schmelzen?

Das Sintern wird absichtlich unterhalb des Schmelzpunkts des Materials durchgeführt. Dies ist aus mehreren Gründen entscheidend.

Es ermöglicht die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän, deren Guss unpraktisch wäre. Außerdem bietet es eine größere Kontrolle über die Mikrostruktur, Dichte und Porosität des Endprodukts, was dessen mechanische Eigenschaften direkt beeinflusst.

Wichtige Arten von Sinteröfen

Der spezifische verwendete Ofen hängt vollständig vom Material und dem gewünschten Ergebnis ab. Jeder Typ steuert die Umgebung auf einzigartige Weise, um unterschiedliche Ergebnisse zu erzielen.

Vakuum-Sinteröfen

Ein Vakuumofen arbeitet, indem die gesamte Luft und alle Gase aus der Heizkammer entfernt werden, bevor der Prozess beginnt.

Der Hauptvorteil besteht darin, Oxidation und Kontamination zu verhindern. Durch das Erzeugen eines Vakuums stellen Sie sicher, dass das Material nicht mit Sauerstoff oder anderen Elementen reagiert, was für reaktive Metalle und die Herstellung hochreiner Komponenten von entscheidender Bedeutung ist.

Atmosphären-Sinteröfen

Anstatt die Atmosphäre zu entfernen, ersetzen diese Öfen sie durch ein spezifisches, kontrolliertes Gas, wie Stickstoff oder Argon.

Diese kontrollierte Atmosphäre kann inert sein, um Reaktionen zu verhindern, oder sie kann reaktiv sein, um spezifische chemische Veränderungen an der Materialoberfläche zu ermöglichen. Diese Methode bietet ein Gleichgewicht zwischen Kontrolle und Kosten für viele industrielle Anwendungen.

Heißpress-Sinteröfen

Dies ist die intensivste Methode, die hohe Temperaturen mit immensem mechanischem Druck in einer Vakuumumgebung kombiniert.

Der Ofen erhitzt das Pulver gleichzeitig und presst es physisch zusammen. Diese Doppelfunktion beschleunigt den Verdichtungsprozess dramatisch und hilft, praktisch die gesamte Porosität zu beseitigen und Teile mit überlegener Festigkeit und Leistung zu erzeugen.

Verständnis der Kompromisse und Herausforderungen

Obwohl das Ofensintern leistungsstark ist, handelt es sich um einen komplexen Prozess mit spezifischen Einschränkungen, die berücksichtigt werden müssen. Die Wahl der falschen Methode kann zu fehlerhaften Teilen und verschwendeten Ressourcen führen.

Komplexität und Kosten

Heißpress-Sinteröfen erzeugen die dichtesten Teile, sind aber auch am komplexesten und teuersten. Sie erfordern robuste Systeme zur Druckanwendung und aggressive Kühlung für den Ofenkörper, was zu höheren Design- und Herstellungskosten führt.

Prozesskontrolle ist entscheidend

Das Sintern ist kein einfacher Backvorgang. Es erfordert eine präzise, automatisierte Steuerung von Temperaturrampen, Haltezeiten, Druckanwendung und atmosphärischen Bedingungen. Jede Abweichung kann zu einer Komponente mit schlechten mechanischen Eigenschaften, inneren Rissen oder falschen Abmessungen führen.

Materialverträglichkeit

Die Wahl des Ofens wird durch das Material bestimmt. Ein Vakuumofen ist für reaktive Metalle wie Titan unerlässlich, während ein Atmosphärenofen für weniger empfindliche Materialien ausreichen kann. Die Ofenumgebung muss perfekt auf die Chemie des Materials abgestimmt sein.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintermethode hängt direkt von den Leistungsanforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und der Vermeidung von Oxidation liegt: Ein Vakuum-Sinterofen ist aufgrund seiner sauberen, nicht reaktiven Umgebung die definitive Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Dichte und mechanische Festigkeit zu erreichen: Ein Heißpress-Sinterofen ist die effektivste Lösung, da er Hitze mit Druck kombiniert, um die Porosität zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Umweltkontrolle und Produktionseffizienz liegt: Ein Atmosphären-Sinterofen bietet eine vielseitige und weit verbreitete Methode für eine Vielzahl von Keramik- und Metallteilen.

Letztendlich ermöglicht Ihnen das Verständnis dieser unterschiedlichen Ofentechnologien die Auswahl des präzisen Fertigungsverfahrens, um Ihre gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Vakuumsintern | Entfernt Luft, um Oxidation zu verhindern | Hochreine, reaktive Metalle |

| Atmosphärensintern | Verwendet kontrolliertes Gas (z. B. Stickstoff) | Kostengünstige Industrieteile |

| Heißpresssintern | Kombiniert Hitze mit hohem Druck | Maximale Dichte und Festigkeit |

Benötigen Sie den richtigen Sinterofen für die Materialien Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Vakuum-, Atmosphären- und Heißpress-Sinterlösungen, die auf Ihre Anforderungen an die Präzisionsfertigung zugeschnitten sind. Erzielen Sie überlegene Teiledichte, Reinheit und Festigkeit – kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum Dental Porzellan Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie