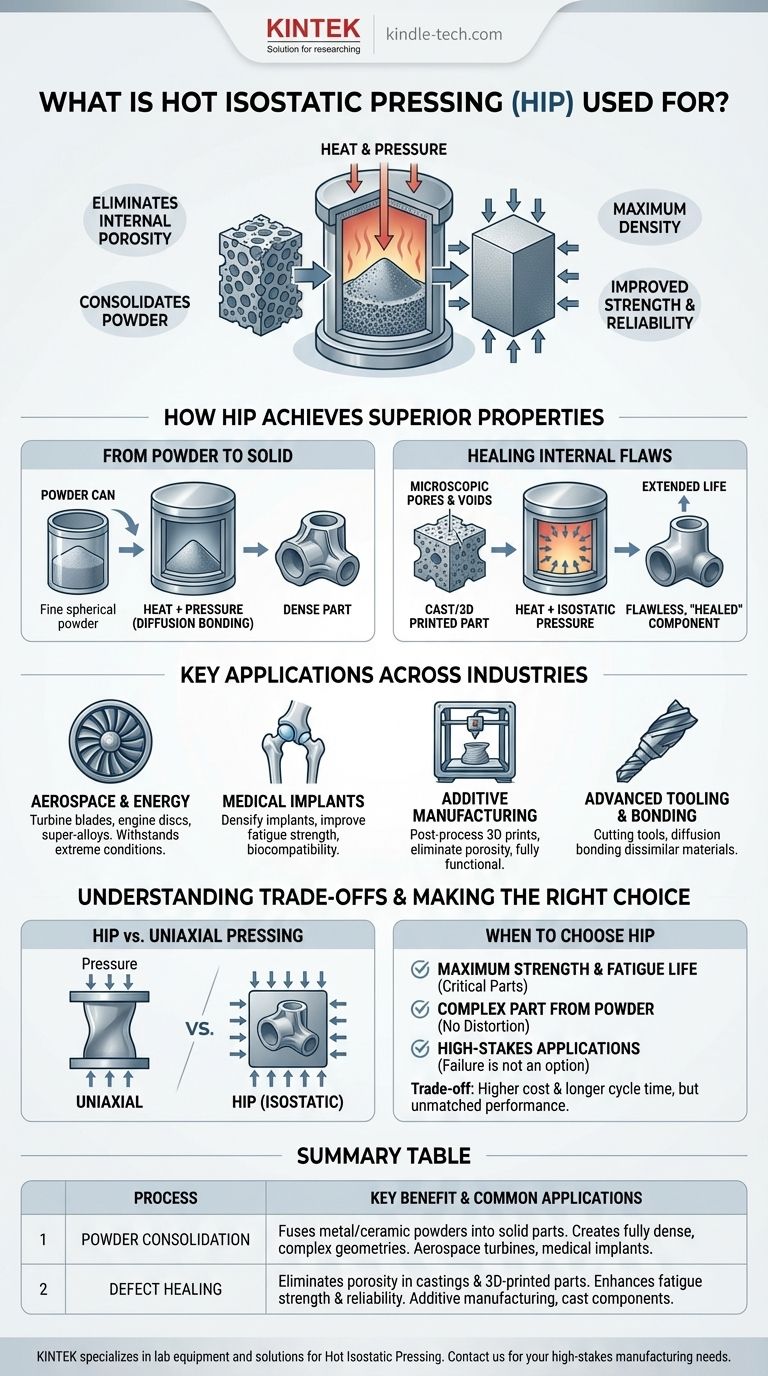

Im Kern ist das Heiß-Isostatische Pressen (HIP) ein Hochleistungsfertigungsverfahren, das für zwei Hauptfunktionen eingesetzt wird: die Konsolidierung von Metall- oder Keramikpulvern zu einem vollständig festen Material und die Beseitigung interner Porosität und Defekte aus Gussteilen oder 3D-gedruckten Teilen. Branchen wie die Luft- und Raumfahrt, die Medizin und die Automobilindustrie verlassen sich auf HIP, um Komponenten herzustellen, die maximale Dichte, Festigkeit und Zuverlässigkeit erfordern, wie z.B. Strahlturbinen und medizinische Implantate.

Das grundlegende Problem, das HIP löst, ist die Beseitigung innerer Hohlräume. Durch die Anwendung hoher Hitze und gleichmäßigen, gasbasierten Drucks wird ein Material zu seiner theoretisch maximalen Dichte verdichtet, wodurch seine mechanischen Eigenschaften dramatisch verbessert und die mikroskopischen Fehler, die zum Versagen führen, beseitigt werden.

Wie HIP überlegene Materialeigenschaften erzielt

HIP ist nicht nur ein weiterer Erhitzungsprozess; es ist eine Methode zur strukturellen Perfektion. Seine einzigartige Kombination von Prozessparametern ermöglicht es, Materialien auf Weisen zu transformieren, die andere Methoden nicht können.

Das Grundprinzip: Hitze und Druck

Der Prozess platziert ein Teil in einem versiegelten Hochdruckbehälter. Die Kammer wird auf eine hohe Temperatur erhitzt, typischerweise etwa 70 % des Schmelzpunkts des Materials, wodurch das Material weich und plastisch wird.

Gleichzeitig wird ein inertes Gas wie Argon eingepumpt, um einen immensen, gleichmäßigen (isostatischen) Druck aus allen Richtungen zu erzeugen. Dieser Druck kollabiert physisch alle internen Hohlräume, Poren oder mikroskopischen Risse innerhalb des Materials.

Vom Pulver zum vollständig dichten Teil

HIP ist ein Eckpfeiler der modernen Pulvermetallurgie. Feine, kugelförmige Metall- oder Keramikpulver werden in einem geformten Metallbehälter oder „Dose“ versiegelt.

Unter Hitze und Druck verbinden und verschmelzen die einzelnen Pulverpartikel auf molekularer Ebene, ein Prozess, der als Diffusionsbonden bezeichnet wird. Dies eliminiert die Zwischenräume zwischen den Partikeln, was zu einem 100 % dichten, festen Teil mit Eigenschaften führt, die oft denen von traditionell gegossenen oder geschmiedeten Materialien überlegen sind.

Heilung interner Fehler in Komponenten

Die vielleicht häufigste Anwendung von HIP ist die Verdichtung. Komponenten, die durch andere Verfahren wie Gießen oder additive Fertigung (3D-Druck) hergestellt werden, enthalten oft mikroskopische interne Poren.

Diese Poren sind Spannungskonzentrationspunkte und können zu Ermüdungsrissen und vorzeitigem Versagen führen. Das Platzieren dieser Teile in einer HIP-Anlage lässt diese Hohlräume kollabieren, „heilt“ das Material von innen heraus und verlängert die Lebensdauer und Zuverlässigkeit der Komponente erheblich.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, fehlerfreie, vollständig dichte Materialien zu erzeugen, macht HIP unverzichtbar für Hochrisikoanwendungen, bei denen ein Versagen keine Option ist.

Luft- und Raumfahrt und Energie

Dies ist der größte Markt für HIP. Es wird verwendet, um kritische Komponenten wie Turbinenschaufeln, Triebwerksscheiben und Strukturteile aus Hochleistungs-Superlegierungen und Titan herzustellen. Der Prozess eliminiert Gussfehler und stellt sicher, dass die Komponenten extremen Temperaturen und mechanischer Belastung standhalten können.

Medizinische Implantate

Biokompatibilität und langfristige Zuverlässigkeit sind für medizinische Implantate wie künstliche Hüften und Knie von größter Bedeutung. HIP wird verwendet, um Kobalt-Chrom- und Titanimplantate zu verdichten, ihre Ermüdungsfestigkeit zu verbessern und eine porenfreie Oberfläche zu schaffen, die Bakterienwachstum widersteht und die Langlebigkeit im menschlichen Körper verbessert.

Additive Fertigung (3D-Druck)

HIP ist ein kritischer Nachbearbeitungsschritt für 3D-gedruckte Metallteile. Die schichtweise Natur des 3D-Drucks kann interne Porosität erzeugen, die die Festigkeit beeinträchtigt. HIP wird verwendet, um diese gedruckten Teile zu verdichten und sie von nahezu endkonturnahen Prototypen in voll funktionsfähige, tragende Komponenten umzuwandeln.

Fortgeschrittene Werkzeuge und Bonden

HIP wird auch zur Herstellung von Hochleistungs-Schneidwerkzeugen und zum Diffusionsbonden unterschiedlicher Materialien verwendet. Dies ermöglicht die Herstellung von Verbundteilen, wie z.B. einer verschleißfesten Beschichtung, die mit einem zähen Substrat verbunden ist, wodurch eine Komponente mit Eigenschaften entsteht, die ein einzelnes Material nicht erreichen könnte.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HIP ein spezialisiertes Verfahren, das aus bestimmten Gründen gewählt wird. Das Verständnis seiner Kompromisse ist entscheidend für seine richtige Anwendung.

HIP vs. Uniaxiales Heißpressen

Traditionelles Heißpressen übt Druck nur aus einer Richtung aus (uniaxial), was die Form eines Teils verzerren kann. Da HIP den Druck gleichmäßig aus allen Richtungen (isostatisch) ausübt, kann es Teile mit komplexen Geometrien verdichten, ohne Verformungen zu verursachen.

Kosten und Zykluszeit

Der primäre Kompromiss sind die Kosten. HIP-Systeme sind teuer in der Anschaffung und im Betrieb, und der Prozesszyklus kann mehrere Stunden dauern. Dies macht es unwirtschaftlich für einfache, kostengünstige Teile. Seine Verwendung ist für Komponenten reserviert, bei denen die Leistungssteigerung die erhebliche Investition an Zeit und Geld rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob HIP verwendet werden soll, hängt von einer klaren Bewertung der Leistungsanforderungen Ihrer Komponente im Vergleich zu den Kosten des Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt: HIP ist ein wesentlicher Schritt zur Beseitigung interner Defekte in kritischen Gussteilen oder 3D-gedruckten Teilen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen Teils aus Pulver liegt: HIP bietet eine Möglichkeit, volle Dichte aus Pulver zu erreichen, ohne die beabsichtigte Geometrie des Teils zu verzerren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein unkritisches Teil liegt: Traditionelles Gießen oder Sintern ohne HIP kann ausreichen, wenn eine gewisse interne Porosität akzeptabel ist.

Letztendlich sollten Sie das Heiß-Isostatische Pressen als Werkzeug zur Erzielung materieller Perfektion betrachten, wenn die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Prozess | Primäre Funktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|---|

| Pulverkonsolidierung | Verschmilzt Metall-/Keramikpulver zu festen Teilen | Erzeugt vollständig dichte, komplexe Geometrien | Luft- und Raumfahrtturbinen, medizinische Implantate |

| Defektheilung | Beseitigt Porosität in Gussteilen & 3D-gedruckten Teilen | Verbessert Ermüdungsfestigkeit & Zuverlässigkeit | Additive Fertigung, Gussteile |

Müssen Sie interne Defekte beseitigen und maximale Materialdichte erreichen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung, einschließlich Lösungen für Branchen, die das Heiß-Isostatische Pressen nutzen. Ob in der Luft- und Raumfahrt, Medizin oder additiven Fertigung, unser Fachwissen kann Ihnen helfen, die Zuverlässigkeit und Leistung Ihrer Komponenten zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre anspruchsvollen Fertigungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die Anwendung der Wärmebehandlung? Entfesseln Sie das volle Potenzial Ihres Materials

- Bei welcher Temperatur lötet man Edelstahl? Beherrschen Sie die Schlüsselfaktoren für eine perfekte Verbindung

- Welcher Bereich ist der am häufigsten angewandte für die additive Fertigung? Vom Prototyping bis zur hochwertigen Produktion

- Wie wird Bio-Öl hergestellt? Umwandlung von Biomasse in flüssigen Brennstoff mittels Pyrolyse

- Wie hoch ist der CO2-Fußabdruck des Diamantenabbaus? Die wahren ökologischen und ethischen Kosten aufdecken

- Was sind die vier Schritte des Wärmebehandlungsprozesses? Meistern Sie die 3 Kernphasen für überragende Ergebnisse

- Wie funktioniert ein Sputter-System? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihr Labor

- Welcher Prozess wird zur Gewinnung ätherischer Öle verwendet? Von der Rohpflanze zum reinen Parfüm