Vereinfacht ausgedrückt, ist das isostatische Pressen bei erhöhter Temperatur (HIP) ein fortschrittliches Herstellungsverfahren, das in der Pulvermetallurgie eingesetzt wird und gleichzeitig hohe Temperatur und Hochdruckgas aus allen Richtungen auf ein Bauteil einwirkt. Diese Kombination erhitzt das Metallpulver auf knapp unter seinen Schmelzpunkt, wodurch es formbar wird, während der gleichmäßige, allumfassende Druck alle inneren Hohlräume oder Poren herauspresst und eliminiert. Das Ergebnis ist ein vollständig dichtes Teil mit überlegener Festigkeit und einer hochgradig einheitlichen internen Struktur.

Der zentrale Zweck des isostatischen Pressens bei erhöhter Temperatur besteht nicht nur darin, ein Teil zu formen, sondern eine nahezu perfekte Materialdichte zu erreichen. Es handelt sich um einen Nachbearbeitungs- oder Konsolidierungsschritt, der ein poröses Metallpulverteil in ein festes Hochleistungsmaterial umwandelt, das frei von inneren Defekten ist, welche andere Methoden einschränken.

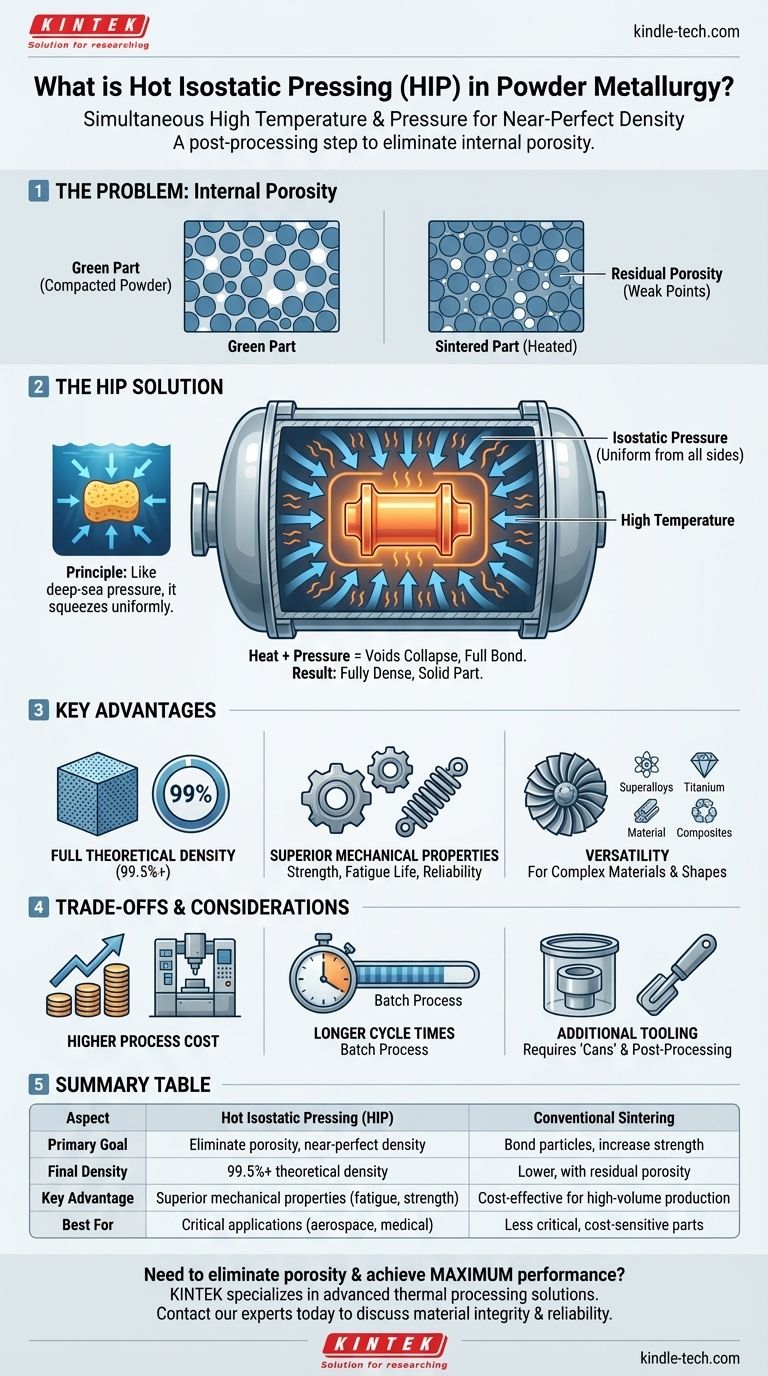

Das Kernproblem, das HIP löst: Interne Porosität

In der konventionellen Pulvermetallurgie wird Metallpulver zunächst zu einer vorläufigen Form, dem sogenannten „Grünling“, verdichtet. Dieses Teil behält seine Form bei, ist aber mit mikroskopisch kleinen Hohlräumen zwischen den einzelnen Pulverpartikeln gefüllt.

Die Grenzen des Sinterns allein

Der nächste traditionelle Schritt ist das Sintern, bei dem der Grünling in einem Ofen erhitzt wird. Diese Hitze bewirkt, dass die Partikel miteinander verbunden werden oder „anwachsen“ (necking), was die Festigkeit des Teils erhöht.

Das Sintern allein reicht jedoch oft nicht aus, um jede einzelne innere Pore zu schließen. Diese verbleibende Porosität wirkt als mikroskopischer Defekt und wird zu einer potenziellen Fehlerquelle, die die Festigkeit, die Ermüdungslebensdauer und die Gesamtzuverlässigkeit des Materials beeinträchtigen kann.

Die isostatische Lösung

Das isostatische Pressen bei erhöhter Temperatur zielt direkt auf diese verbleibende Porosität ab. Der Schlüssel liegt in dem Begriff „isostatisch“, was bedeutet, dass der Druck gleichmäßig und gleichzeitig aus jeder Richtung ausgeübt wird.

Stellen Sie sich vor, Sie drücken einen Schwamm mit Ihrer Hand zusammen – Sie üben den Druck hauptsächlich von zwei Seiten aus. Stellen Sie sich nun vor, Sie tauchen diesen Schwamm tief in den Ozean. Der Wasserdruck wirkt gleichmäßig auf seine gesamte Oberfläche und komprimiert ihn gleichmäßig aus allen Richtungen. Dies ist das Prinzip des isostatischen Drucks.

Die Synergie von Hitze und Druck

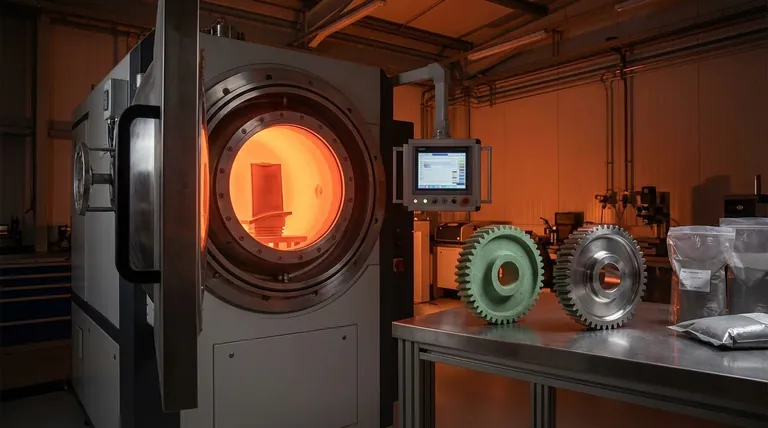

Während des HIP-Prozesses wird ein Bauteil in einen versiegelten Hochdruckbehälter gegeben. Der Behälter wird mit einem Inertgas (typischerweise Argon) gefüllt, das dann erhitzt und unter Druck gesetzt wird.

Die hohe Temperatur erweicht die Metallpartikel, ohne sie zu schmelzen. Der intensive, gleichmäßige Gasdruck lässt die inneren Hohlräume kollabieren und zwingt die Partikel auf metallurgischer Ebene zusammenzubinden, wodurch ein vollständig dichtes, festes Objekt entsteht.

Wesentliche Vorteile des HIP-Verfahrens

Durch die Eliminierung innerer Defekte liefert HIP erhebliche Leistungssteigerungen, die mit anderen pulvermetallurgischen Techniken oft nicht erreichbar sind.

Erreichen der vollen theoretischen Dichte

Der Hauptvorteil von HIP ist die Fähigkeit, Teile herzustellen, die 99,5 %+ ihrer theoretisch maximalen Dichte aufweisen. Diese nahezu perfekte Konsolidierung ist die Grundlage für alle anderen Eigenschaftsverbesserungen.

Überlegene und vorhersagbare mechanische Eigenschaften

Da keine inneren Hohlräume vorhanden sind, die Risse initiieren könnten, weisen HIP-behandelte Bauteile dramatisch verbesserte mechanische Eigenschaften auf. Dazu gehören höhere Zugfestigkeit, Duktilität und insbesondere Widerstandsfähigkeit gegen Ermüdungsversagen. Die Eigenschaften sind auch im gesamten Teil hochgradig einheitlich.

Vielseitigkeit für komplexe Materialien

HIP ist außergewöhnlich wirksam bei der Konsolidierung von Materialien, die auf herkömmliche Weise schwer zu sintern sind. Dazu gehören Hochleistungs-Superlegierungen, Titanlegierungen und Metallmatrix-Verbundwerkstoffe, die in anspruchsvollen Anwendungen eingesetzt werden.

Verständnis der Kompromisse

Obwohl HIP ein mächtiges Verfahren ist, handelt es sich um einen spezialisierten Prozess, der klare Kompromisse im Vergleich zu herkömmlichen Methoden mit sich bringt.

Höhere Prozesskosten

Die Ausrüstung, die zur sicheren Erzeugung extremer Hitze und Drücke erforderlich ist, ist hochspezialisiert und teuer. Dies führt zu höheren Kosten pro Teil im Vergleich zu herkömmlichen Press- und Sintervorgängen.

Längere Zykluszeiten

HIP ist ein Batch-Prozess. Die Zyklen für das Beladen, Erhitzen, Unter Druck setzen, Halten der Temperatur und Abkühlen können mehrere Stunden dauern. Dies macht es weniger geeignet für die Art der Massenproduktion, bei der herkömmliches Pressen hervorragend ist.

Zusätzliche Werkzeuganforderungen

In vielen Fällen muss das Metallpulver vor dem Einbringen in den HIP-Behälter in einen Einwegbehälter aus Metall oder Keramik (oft als „Dose“ bezeichnet) eingeschlossen werden. Dieser Behälter bildet die endgültige Form des Teils und muss nach dem Zyklus entfernt werden, was Schritte und Kosten für den Gesamtprozess hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von den Leistungsanforderungen des Bauteils und den wirtschaftlichen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: HIP ist die überlegene Wahl für kritische Komponenten in der Luft- und Raumfahrt, bei medizinischen Implantaten oder im Verteidigungsbereich, wo Materialversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit gleichmäßiger Dichte liegt: HIP überwindet die Einschränkungen des uniaxialen Pressens, das Dichtevariationen in Teilen mit komplizierten Geometrien erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der kostensensitiven Massenproduktion liegt: Konventionelle Press- und Sinterverfahren sind fast immer wirtschaftlicher für Teile, bei denen gute, aber nicht perfekte Materialeigenschaften akzeptabel sind.

Letztendlich ist das isostatische Pressen bei erhöhter Temperatur eine strategische Investition in die Materialintegrität, die gewählt wird, wenn die Anwendung eine Leistung erfordert, die die Kosten rechtfertigt.

Zusammenfassungstabelle:

| Aspekt | Isostatisches Pressen bei erhöhter Temperatur (HIP) | Konventionelles Sintern |

|---|---|---|

| Hauptziel | Interne Porosität eliminieren, nahezu perfekte Dichte erreichen | Partikel verbinden, Festigkeit erhöhen |

| Enddichte | 99,5 %+ theoretische Dichte | Geringer, mit Restporosität |

| Hauptvorteil | Überlegene mechanische Eigenschaften (Ermüdungslebensdauer, Festigkeit) | Kosteneffizient für die Massenproduktion |

| Am besten geeignet für | Kritische Anwendungen (Luft- und Raumfahrt, medizinische Implantate) | Weniger kritische, kostenempfindliche Teile |

Müssen Sie Porosität eliminieren und maximale Teileleistung erzielen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen für anspruchsvolle Labor- und Industrieanwendungen. Unsere Expertise kann Ihnen helfen festzustellen, ob das isostatische Pressen bei erhöhter Temperatur die richtige strategische Investition für Ihre Hochleistungskomponenten ist.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre spezifischen Anforderungen an Materialintegrität und Zuverlässigkeit erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Mit welchen Metallen kann man schmieden? Entdecken Sie schmiedbare Metalle für jedes Projekt

- Welche Kältemittel werden in ULT-Gefrierschränken verwendet und warum? Moderne Geräte verwenden umweltfreundliche Kohlenwasserstoffe

- Wie erleichtert ein Inkubator-Schüttler mit konstanter Temperatur die enzymatische Hydrolyse von lignozellulosehaltigen Materialien?

- Wie viel kostet Pyrolyseöl? Ein Leitfaden zur Preisgestaltung basierend auf Qualität und Anwendung

- Warum sind Auslaugungssysteme unerlässlich, um den Aschegehalt in Biomassenmaterialien zu reduzieren? Verbesserung der Brennstoffqualität und Kessellebensdauer

- Was sind die vier verschiedenen Arten der Wärmebehandlung für Metalle? Ein Leitfaden zu Glühen, Härten, Anlassen und Einsatzhärten

- Was ist die Bedeutung von wasserfreiem Calciumchlorid bei der Ferrotitan-Produktion? Optimierung der Festkörperreduktion

- Was ist die Hauptfunktion eines Ultraschallgenerators bei der Graphit-Exfoliation? Hochwertige Graphenproduktion erschließen