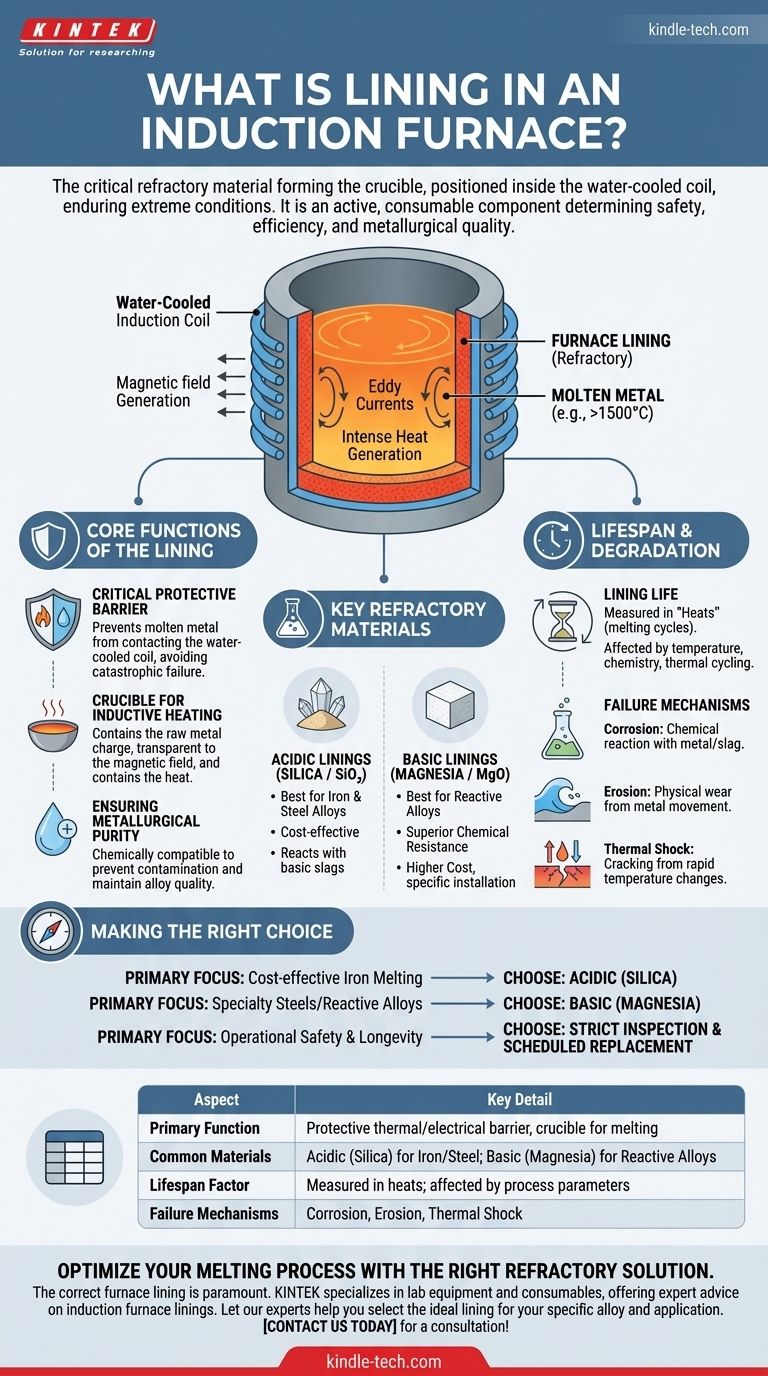

In einem Induktionsofen ist die Auskleidung das kritische feuerfeste Material, das den Tiegel oder Behälter bildet, der das geschmolzene Metall aufnimmt. Diese Auskleidung befindet sich im Inneren der wassergekühlten Kupfer-Induktionsspule und muss während des Ofenbetriebs extremen Temperaturen, chemischen Reaktionen und physikalischer Erosion standhalten.

Die Ofenauskleidung ist nicht nur ein passiver Behälter; sie ist eine aktive, verbrauchbare Komponente, deren Materialzusammensetzung und Integrität die Sicherheit, Effizienz und die metallurgische Qualität des Endprodukts des Ofens direkt bestimmen.

Die Kernfunktion der Ofenauskleidung

Die Auskleidung dient als zentrale Komponente, in der der gesamte Schmelzprozess stattfindet. Ihre Rolle ist vielfältig und geht weit über die einfache Eindämmung hinaus.

Eine kritische Schutzbarriere

Die Hauptfunktion der Auskleidung besteht darin, eine robuste thermische und elektrische Barriere zu schaffen. Sie trennt das überhitzte geschmolzene Metall, oft über 1500 °C, von der wichtigen, wassergekühlten Kupfer-Induktionsspule.

Ein Bruch dieser Auskleidung würde zu einem katastrophalen Versagen führen, da geschmolzenes Metall die Spule sofort zerstören und eine extreme Sicherheitsgefahr darstellen würde.

Der Tiegel für die induktive Erwärmung

Das Auskleidungsmaterial bildet den Tiegel, der die Rohmetallcharge enthält. Wenn ein starker Wechselstrom durch die äußere Spule fließt, erzeugt er ein Magnetfeld.

Dieses Feld induziert massive Wirbelströme im Metall innerhalb des Tiegels, die die intensive Wärme erzeugen, die zum Schmelzen erforderlich ist. Die Auskleidung muss für das Magnetfeld transparent sein und gleichzeitig die entstehende Wärme zurückhalten.

Gewährleistung der metallurgischen Reinheit

Die chemische Zusammensetzung der Auskleidung ist entscheidend für die Aufrechterhaltung der Reinheit der zu schmelzenden Legierung. Das Auskleidungsmaterial muss chemisch mit dem Metall kompatibel sein, um eine Kontamination zu verhindern.

Deshalb ist die Auswahl des richtigen feuerfesten Materials unerlässlich, um die gleichmäßige Zusammensetzung und hohe Qualität zu erreichen, für die Induktionsöfen bekannt sind.

Wichtige feuerfeste Materialien und Eigenschaften

Die Wahl des Auskleidungsmaterials wird durch die Art des zu schmelzenden Metalls und die spezifischen Betriebsbedingungen des Ofens bestimmt. Die häufigsten Kategorien sind saure und basische feuerfeste Materialien.

Saure Auskleidungen (Siliziumdioxid)

Auskleidungen aus hochreinem Siliziumdioxid (SiO₂) sind die häufigste Wahl, insbesondere zum Schmelzen von Eisen und vielen Stahllegierungen.

Siliziumdioxid ist kostengünstig und funktioniert in diesen Anwendungen gut. Es reagiert jedoch mit basischen Schlacken, wodurch es für bestimmte Raffinationsprozesse ungeeignet ist.

Basische Auskleidungen (Magnesia)

Auskleidungen aus Magnesia (MgO) gelten als „basisch“. Sie werden beim Schmelzen spezifischer Stahllegierungen oder Metalle verwendet, die eine negative chemische Reaktion mit einer sauren Siliziumdioxidauskleidung eingehen würden.

Magnesia bietet in diesen Szenarien eine überlegene chemische Beständigkeit, ist jedoch typischerweise teurer und erfordert möglicherweise andere Installations- und Vorwärmverfahren.

Verständnis der Kompromisse und des Abbaus

Eine Ofenauskleidung ist ein Verschleißteil mit einer begrenzten Lebensdauer. Das Verständnis ihrer Einschränkungen und Versagensmechanismen ist entscheidend für einen sicheren und effizienten Gießereibetrieb.

Das Konzept der Lebensdauer der Auskleidung

Die Betriebslebensdauer einer Auskleidung wird in der Anzahl der Schmelzen (Schmelzzyklen) gemessen, die sie aushalten kann, bevor sie repariert oder ersetzt werden muss.

Diese Lebensdauer wird durch die Betriebstemperatur, die Chemie des Metalls und der Schlacke, die Geschwindigkeit des Erhitzens und Abkühlens sowie den physikalischen Beschickungsprozess beeinflusst.

Mechanismen des Versagens

Auskleidungen verschlechtern sich im Laufe der Zeit durch mehrere Mechanismen:

- Korrosion: Chemische Reaktionen zwischen dem feuerfesten Material und dem geschmolzenen Metall oder der Schlacke.

- Erosion: Physischer Verschleiß, verursacht durch die Bewegung des geschmolzenen Metallbades.

- Thermoschock: Rissbildung, verursacht durch die immense Belastung schneller Heiz- und Kühlzyklen.

Die Kosten einer schlechten Auskleidung

Der Betrieb mit einer verschlissenen oder falsch gewählten Auskleidung führt zu erheblichen Konsequenzen. Er reduziert die Energieeffizienz, kann wertvolle Legierungen kontaminieren und ruinieren und erhöht das Risiko eines gefährlichen Metallausbruchs dramatisch.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl und Wartung der richtigen Auskleidung ist ein grundlegender Aspekt für den erfolgreichen und sicheren Betrieb eines Induktionsofens. Ihre Entscheidung sollte sich an Ihrem primären metallurgischen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Eisenschmelzen liegt: Eine saure Auskleidung aus hochreinem Siliziumdioxid ist typischerweise die wirtschaftlichste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Spezialstählen oder reaktiven Legierungen liegt: Eine basische Magnesia- oder ein anderes spezialisiertes neutrales feuerfestes Material (wie Aluminiumoxid) ist notwendig, um eine Kontamination zu verhindern und die Legierungsintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Langlebigkeit liegt: Ein strenges Regime der Auskleidungsinspektion, Verschleißüberwachung und des geplanten Austauschs ist unerlässlich, unabhängig vom verwendeten Material.

Letztendlich ist die Auskleidung das Herzstück des Induktionsofens, und ihre sorgfältige Verwaltung ist entscheidend für die Erzielung optimaler Leistung.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Primäre Funktion | Schützende thermische/elektrische Barriere zwischen geschmolzenem Metall und wassergekühlter Spule |

| Gängige Materialien | Sauer (Siliziumdioxid/SiO₂) für Eisen/Stahl; Basisch (Magnesia/MgO) für reaktive Legierungen |

| Lebensdauerfaktor | Gemessen in Schmelzen; beeinflusst durch Temperatur, Chemie und thermische Zyklen |

| Versagensmechanismen | Korrosion (chemisch), Erosion (physikalisch), Thermoschock (Rissbildung) |

Optimieren Sie Ihren Schmelzprozess mit der richtigen feuerfesten Lösung. Die richtige Ofenauskleidung ist entscheidend für Sicherheit, Effizienz und Produktqualität. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fachkundiger Beratung zu Induktionsofenauskleidungen und feuerfesten Materialien. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Auskleidung für Ihre spezifische Legierung und Anwendung helfen. Kontaktieren Sie uns noch heute für eine Beratung!

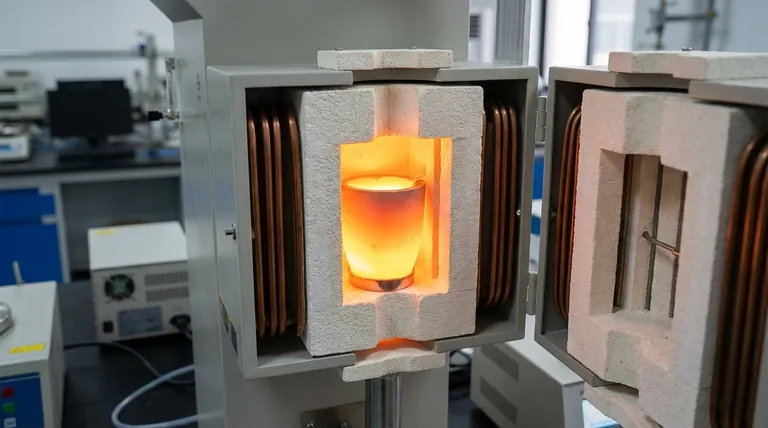

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumlichtbogen-Induktionsofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen