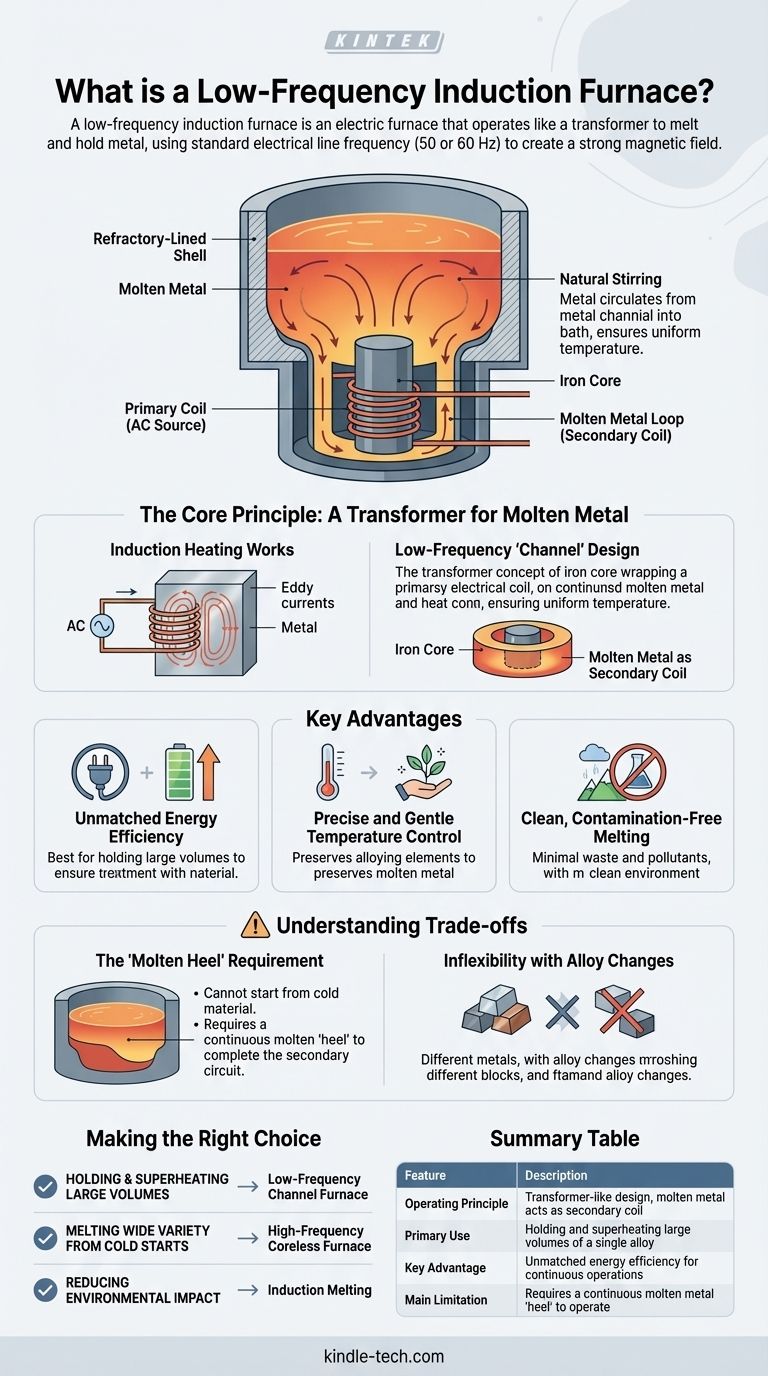

Kurz gesagt, ein niederfrequenter Induktionsofen ist ein Elektroofen, der wie ein Transformator funktioniert, um Metall zu schmelzen und zu halten. Er nutzt die normale Netzfrequenz (typischerweise 50 oder 60 Hz), um ein starkes Magnetfeld zu erzeugen, das einen leistungsstarken Heizstrom in einer Schleife aus geschmolzenem Metall induziert. Dieses Design unterscheidet sich von Hochfrequenzöfen und ist für kontinuierliche Großbetriebe außergewöhnlich effizient.

Das kritischste Konzept zum Verständnis ist, dass ein Niederfrequenzofen, oft ein Kanalschmelzofen, als ein aktiver Transformator fungiert, bei dem die Primärspule und der Eisenkern Teil des Ofens sind und das geschmolzene Metall selbst die Sekundärspule bildet. Dies macht ihn sehr effizient für das Halten von flüssigem Metall, erfordert jedoch einen kontinuierlichen geschmolzenen „Rest“ (Heel), um zu funktionieren.

Das Kernprinzip: Ein Transformator für geschmolzenes Metall

Um einen Niederfrequenzofen zu verstehen, ist es wichtig, zunächst das Grundprinzip der Induktion zu erfassen und dann zu sehen, wie dieses spezielle Design es anwendet.

Wie Induktionserwärmung funktioniert

Alle Induktionsöfen arbeiten nach dem Prinzip des Elektromagnetismus. Ein Wechselstrom (AC) fließt durch eine Kupferspule und erzeugt ein fluktuierendes Magnetfeld. Wenn leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert das Feld starke interne elektrische Ströme, die als Wirbelströme bezeichnet werden. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Hitze.

Das niederfrequente „Kanal“-Design

Ein Niederfrequenzofen verfeinert dieses Prinzip. Er besteht aus einem Hauptgehäuse, das mit feuerfestem Material ausgekleidet ist, um den Großteil des geschmolzenen Metalls aufzunehmen. An dieses Gehäuse ist eine Induktionseinheit angeschlossen.

Diese Einheit enthält einen Eisenkern, um den eine primäre elektrische Spule gewickelt ist. Ein Kanal aus geschmolzenem Metall aus dem Hauptbad bildet eine Schleife um denselben Eisenkern und fungiert als Sekundärspule eines Transformators. Wenn Wechselstrom an die Primärspule angelegt wird, induziert er einen massiven Strom in der Schleife des geschmolzenen Metalls, wodurch Wärme erzeugt wird.

Natürliches Rühren und Temperaturuniformität

Die im engen Kanal erzeugte intensive Hitze bewirkt, dass das Metall dort in das Hauptbad zirkuliert. Diese Bewegung erzeugt eine sanfte, kontinuierliche Rührwirkung. Diese natürliche Zirkulation gewährleistet, dass die gesamte Schmelze eine einheitliche Temperatur und eine konstante Legierungszusammensetzung aufweist.

Hauptvorteile des Niederfrequenzansatzes

Das einzigartige Design von Niederfrequenzöfen bietet mehrere deutliche betriebliche Vorteile, insbesondere in Gießereien und Industrieanlagen.

Unübertroffene Energieeffizienz

Für das Halten großer Mengen geschmolzenen Metalls über lange Zeiträume bei einer bestimmten Temperatur ist die direkte, transformatorähnliche Kopplung extrem energieeffizient. Für Halteanwendungen verbraucht er deutlich weniger Strom als andere Ofentypen.

Präzise und sanfte Temperaturkontrolle

Die Wärme wird direkt im Metall erzeugt, nicht durch eine externe Flamme oder einen Lichtbogen. Dies ermöglicht eine sehr präzise Temperaturregelung, die für die Erhaltung wertvoller und leicht oxidierender Legierungselemente von entscheidender Bedeutung ist.

Sauberes, kontaminationsfreies Schmelzen

Da keine Verbrennung stattfindet, wird kein Brennstoff in die Schmelze eingebracht. Dies beseitigt eine Hauptquelle für Kontaminationen. Der Prozess erzeugt minimale Abfälle, Rauch oder Schadstoffe, was zu einem reineren Produkt und einer sichereren Arbeitsumgebung führt.

Verständnis der Kompromisse und Einschränkungen

Obwohl der Niederfrequenzofen sehr effektiv ist, handelt es sich um ein Spezialwerkzeug mit kritischen betrieblichen Einschränkungen, die ihn für bestimmte Anwendungen ungeeignet machen.

Die Anforderung des „geschmolzenen Rests“ (Molten Heel)

Dies ist die bedeutendste Einschränkung. Ein Niederfrequenz-Kanalschmelzofen kann nicht mit festem, kaltem Material anfangen zu schmelzen. Er erfordert eine kontinuierliche Schleife aus geschmolzenem Metall – einen „Rest“ –, um den sekundären Stromkreis zu vervollständigen. Das bedeutet, dass der Ofen mit einer vorgeschmolzenen Charge gestartet werden muss und während des Betriebs niemals vollständig geleert werden kann.

Inflexibilität bei Legierungswechseln

Aufgrund der Anforderung des geschmolzenen Rests eignen sich diese Öfen am besten für Anwendungen, die einer einzigen Metalllegierung gewidmet sind. Der Wechsel der Legierungen ist ein schwieriger und zeitaufwändiger Prozess, der das Entleeren des Ofens und den Neustart mit einem neuen geschmolzenen Rest beinhaltet.

Langsamereres Schmelzen von kaltem Material

Obwohl sie außergewöhnlich effizient beim Halten und Überhitzen sind, sind diese Öfen beim Schmelzen großer Mengen kalten Schrotts im Vergleich zu hochfrequenten kernlosen Öfen im Allgemeinen langsamer. Ihre Hauptstärke liegt im Erhalten, nicht nur im Erzeugen eines geschmolzenen Zustands.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Anforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Halten und Überhitzen großer, kontinuierlicher Mengen einer einzelnen Legierung liegt: Die Energieeffizienz eines Niederfrequenz-Kanalschmelzofens ist mit ziemlicher Sicherheit Ihre beste Option.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer breiten Palette von Legierungen aus Kaltstarts in verschiedenen Chargengrößen liegt: Ein hochfrequenter kernloser Induktionsofen bietet die erforderliche Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Umweltauswirkungen und der Gewährleistung einer hohen Metallreinheit liegt: Jede Form des Induktionsschmelzens bietet einen massiven Vorteil gegenüber herkömmlichen, verbrennungsbasierten Öfen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die inhärenten Stärken des Werkzeugs an Ihre spezifische metallurgische Aufgabe anzupassen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Betriebsprinzip | Transformatorähnliches Design; geschmolzenes Metall wirkt als Sekundärspule. |

| Hauptanwendung | Halten und Überhitzen großer Mengen einer einzelnen Legierung. |

| Hauptvorteil | Unübertroffene Energieeffizienz für kontinuierliche Betriebe. |

| Haupteinschränkung | Erfordert einen kontinuierlichen „Rest“ aus geschmolzenem Metall für den Betrieb. |

Optimieren Sie Ihre Gießerei oder Ihr Labor mit der richtigen Ofentechnologie. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Lösungen für Laboranforderungen. Ob Sie Metalle schmelzen, halten oder überhitzen – unsere Expertise stellt sicher, dass Sie die effizientesten und zuverlässigsten Geräte erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Produktivität und Metallreinheit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Warum unterliegen hartgelötete Verbindungen Ermüdungsversagen? Die kritischen Faktoren für langlebige Verbindungen verstehen

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen

- Wovon hängt die Haftfestigkeit beim Hartlöten ab? Meistern Sie die 3 Schlüssel zu einer starken Verbindung