Im Kern ist ein Magnetronsputter-System ein hochentwickeltes Vakuum-Beschichtungsgerät, das verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Es funktioniert, indem es ein magnetisch eingeschlossenes Plasma aus einem Inertgas, wie Argon, erzeugt. Dieses Plasma bombardiert ein Quellmaterial, bekannt als Target, mit energiereichen Ionen, wodurch Atome physisch von seiner Oberfläche in einem Prozess namens „Sputtern“ abgeschlagen werden. Diese ausgestoßenen Atome bewegen sich dann durch das Vakuum und kondensieren auf einem Substrat, wodurch Atom für Atom ein hochreiner Film aufgebaut wird.

Der wahre Wert des Magnetronsputterns liegt nicht nur in seiner Fähigkeit, Dünnschichten zu erzeugen, sondern in seiner präzisen Kontrolle über eine breite Palette von Materialien bei niedrigen Temperaturen. Diese Vielseitigkeit macht es zu einer grundlegenden Technologie für die Herstellung von allem, von Halbleiterchips und fortschrittlicher Optik bis hin zu verschleißfesten Werkzeugen.

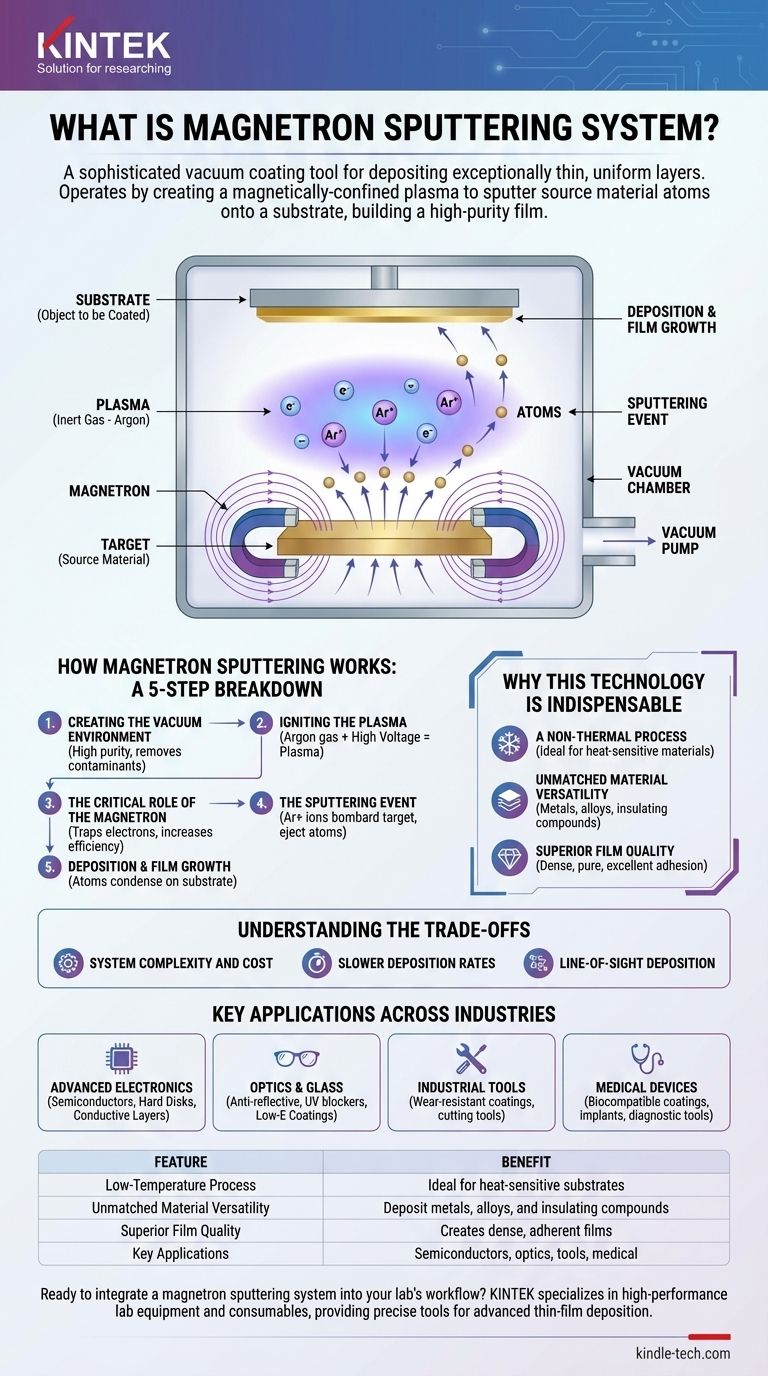

Wie Magnetronsputtern funktioniert: Eine schrittweise Aufschlüsselung

Um das System zu verstehen, müssen wir zuerst den Prozess verstehen. Es handelt sich um eine hochkontrollierte Abfolge physikalischer Ereignisse, die im Vakuum stattfinden.

Erzeugung der Vakuumumgebung

Zuerst wird eine Vakuumkammer auf einen sehr niedrigen Druck evakuiert. Dadurch werden Luft und andere Verunreinigungen entfernt, die mit dem Beschichtungsmaterial reagieren könnten, wodurch sichergestellt wird, dass der endgültige Film extrem rein ist.

Zündung des Plasmas

Eine kleine Menge eines Inertgases, typischerweise Argon, wird in die Kammer eingeleitet. Dann wird eine hohe Spannung an das Target-Material angelegt, wodurch das Gas zerfällt und ein Plasma entsteht – eine leuchtende Wolke aus positiven Ionen und freien Elektronen.

Die entscheidende Rolle des Magnetrons

Dies ist der Schlüssel zur Technologie. Ein starkes Magnetfeld, das von einem Magnetron hinter dem Target erzeugt wird, fängt die freien Elektronen nahe der Oberfläche des Targets ein. Dies erhöht die Wahrscheinlichkeit drastisch, dass diese Elektronen mit Argonatomen kollidieren und diese ionisieren, was das Plasma viel dichter und effizienter macht.

Das Sputter-Ereignis

Die positiv geladenen Argonionen im Plasma werden durch das elektrische Feld beschleunigt und treffen auf das negativ geladene Target. Dieser physische Beschuss hat genügend Energie, um neutrale Atome aus dem Target-Material auszustoßen oder „zu sputtern“.

Abscheidung und Filmbildung

Die ausgestoßenen Target-Atome bewegen sich in einer geraden Linie durch das Vakuum, bis sie auf das Substrat (das zu beschichtende Objekt) treffen. Bei ihrer Ankunft kondensieren sie und bauen sich Schicht für Schicht auf, um einen dichten und hoch adhäsiven Dünnfilm zu bilden.

Warum diese Technologie unverzichtbar ist

Magnetronsputtern ist nicht nur eine von vielen Beschichtungsmethoden; seine einzigartigen Eigenschaften machen es für Anwendungen unerlässlich, bei denen Leistung und Präzision von größter Bedeutung sind.

Ein nicht-thermischer Prozess

Die Abscheidung erfolgt ohne signifikante Erwärmung des Substrats. Dies ist entscheidend für die Beschichtung von wärmeempfindlichen Materialien wie Kunststoffen, komplexen Elektronikkomponenten und medizinischen Geräten, die durch andere Hochtemperaturverfahren beschädigt würden.

Unübertroffene Materialvielfalt

Der Prozess ist rein physikalisch, nicht chemisch. Das bedeutet, dass praktisch jedes Material gesputtert werden kann, einschließlich Metallen, Legierungen und sogar isolierenden Verbindungen, was es für eine enorme Bandbreite von Anwendungen geeignet macht.

Überlegene Filmqualität

Gesputterte Atome treffen mit höherer kinetischer Energie auf das Substrat als bei anderen Vakuumtechniken wie der thermischen Verdampfung. Dies führt zu Filmen, die unglaublich dicht, rein und eine überlegene Haftung auf dem Substrat aufweisen.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wann Magnetronsputtern möglicherweise nicht die ideale Wahl ist.

Systemkomplexität und Kosten

Sputter-Systeme erfordern eine erhebliche Investition in Vakuumkammern, Hochspannungsnetzteile und Steuerungssysteme. Sie sind komplexer und teurer als einfachere Beschichtungsmethoden.

Langsamere Abscheideraten

Obwohl das Magnetron die Geschwindigkeit erhöht, ist der Prozess im Allgemeinen langsamer als bei Methoden wie der thermischen Verdampfung. Dies kann ein begrenzender Faktor für Anwendungen sein, die sehr dicke Beschichtungen oder einen hohen Durchsatz erfordern.

Direkte Sichtlinienabscheidung

Gesputterte Atome bewegen sich in einer geraden Linie vom Target zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen ohne ausgeklügelte rotierende Vorrichtungen für das Substrat.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartigen Vorteile des Magnetronsputterns haben es zu einem Eckpfeiler der Fertigung in zahlreichen Hightech-Bereichen gemacht.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Sputtern ist der Industriestandard für die Abscheidung der leitenden und isolierenden Schichten in Halbleiterchips und für die Erzeugung der magnetischen Medien in Computer-Festplatten.

- Wenn Ihr Hauptaugenmerk auf Optik und Glas liegt: Dies ist die bevorzugte Methode zur Aufbringung von Antireflexionsfilmen, UV-Blockern und der Emissionsarmen (Low-E)-Beschichtungen auf Architekturglas, die die Energieeffizienz verbessern.

- Wenn Ihr Hauptaugenmerk auf Industriewerkzeugen und -komponenten liegt: Es wird verwendet, um superharte, verschleißfeste Beschichtungen auf Schneidwerkzeugen und selbstschmierende Filme auf Maschinenteilen aufzutragen, wodurch deren Lebensdauer dramatisch verlängert wird.

- Wenn Ihr Hauptaugenmerk auf medizinischen Geräten liegt: Die Technologie erzeugt hochreine, biokompatible Beschichtungen auf Implantaten, um Abstoßungen zu verhindern, sowie funktionale Schichten auf Diagnosewerkzeugen.

Letztendlich ist das Magnetronsputtern eine entscheidende Technologie, die die Hochleistungsoberflächen ermöglicht, die die Innovation in nahezu jeder fortschrittlichen Branche vorantreiben.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Tieftemperaturprozess | Ideal für wärmeempfindliche Substrate wie Kunststoffe und Elektronik. |

| Unübertroffene Materialvielfalt | Abscheidung von Metallen, Legierungen und isolierenden Verbindungen mit hoher Reinheit. |

| Überlegene Filmqualität | Erzeugt dichte, hochadhäsive Filme mit ausgezeichneter Gleichmäßigkeit. |

| Hauptanwendungen | Halbleiter, fortschrittliche Optik, verschleißfeste Beschichtungen, medizinische Geräte. |

Bereit, ein Magnetronsputter-System in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge, die Sie für die fortschrittliche Dünnschichtabscheidung benötigen. Unsere Expertise stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen Forschungs- oder Produktionsziele in der Halbleiter-, Optik- oder Medizingeräteherstellung zugeschnitten ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen