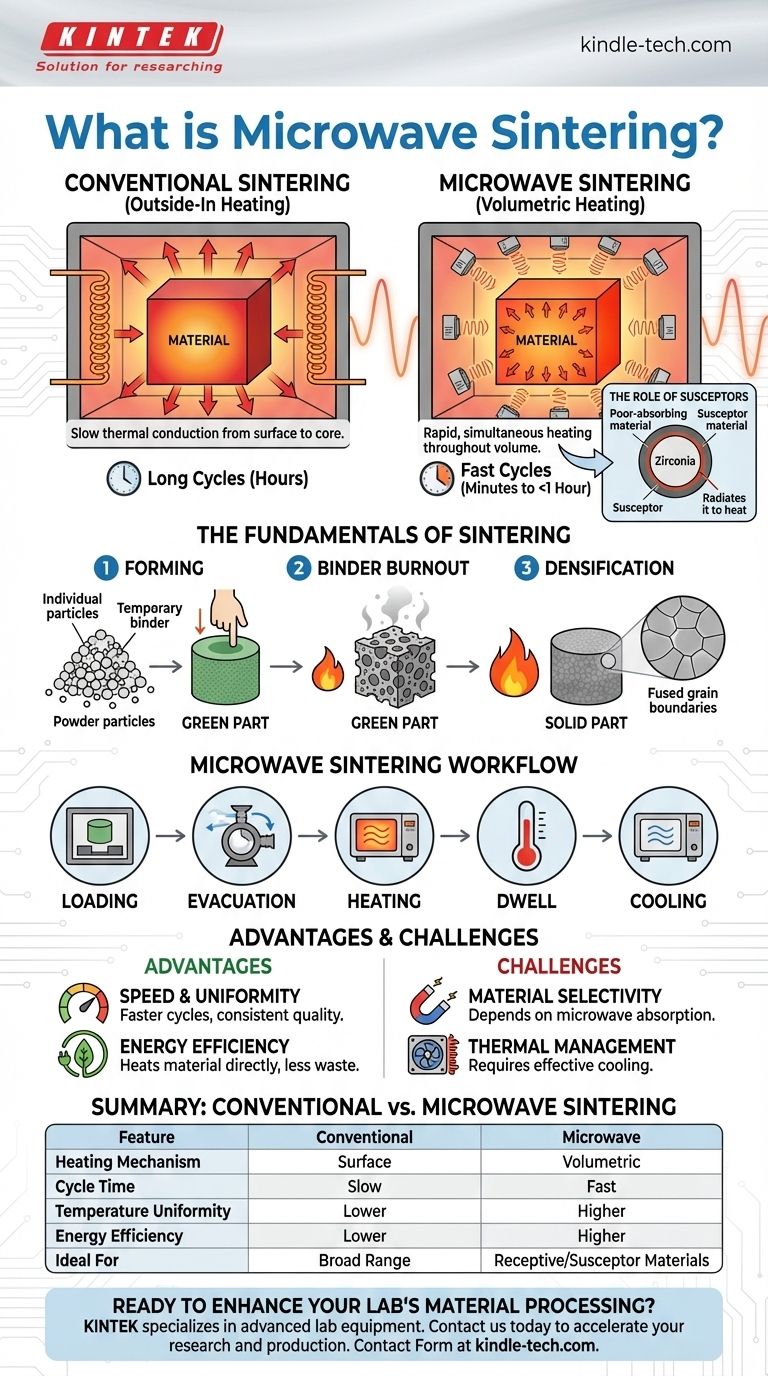

Das Mikrowellensintern ist ein fortschrittliches thermisches Verfahren, das Mikrowellenenergie nutzt, um ein pulverförmiges Material zu erhitzen und zu einem festen, dichten Objekt zu verdichten. Im Gegensatz zu einem herkömmlichen Ofen, der von außen nach innen heizt, erzeugen Mikrowellen die Wärme direkt im Material selbst, was einen wesentlich schnelleren und gleichmäßigeren Prozess ermöglicht. Bei Materialien, die von Natur aus keine Mikrowellenenergie absorbieren, wie bestimmte Keramiken wie Zirkonoxid, wird ein sekundäres „Suszeptor“-Material verwendet, um die Energie zu absorbieren und als Wärme zu übertragen.

Der entscheidende Unterschied zwischen konventionellem und Mikrowellensintern liegt im Heizmechanismus. Anstatt sich auf langsame Wärmeleitung von der Materialoberfläche zu verlassen, sorgt das Mikrowellensintern für eine schnelle, volumetrische Erwärmung von innen heraus, was zu schnelleren Zyklen und einer gleichmäßigeren Dichte führt.

Die Grundlagen des Sinterns

Um das Mikrowellensintern zu verstehen, muss man zunächst die Kernprinzipien des Sinterns selbst erfassen. Es ist ein grundlegender Prozess in der Pulvermetallurgie und der technischen Keramik.

Was ist Sintern?

Sintern ist der Prozess der Formung einer festen Masse aus Material durch Anwendung von Hitze und manchmal Druck. Entscheidend ist, dass dies geschieht, ohne das Material bis zum Schmelzpunkt zu verflüssigen.

Das Ziel ist es, das Pulver auf eine Temperatur zu erhitzen, bei der die Atome in den einzelnen Partikeln mobil genug werden, um über die Grenzen zu diffundieren und die Partikel miteinander zu verschmelzen.

Das Ziel: Partikel verschmelzen

Stellen Sie sich eine Kiste mit losem Sand vor. Das Sintern verwandelt diesen in ein festes Stück Sandstein. Es funktioniert, indem die porösen Zwischenräume zwischen den Pulverpartikeln drastisch reduziert werden.

Dieser Prozess ist unerlässlich für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän, die mit herkömmlichen Gussverfahren nur schwer oder unpraktisch zu bearbeiten sind.

Der Drei-Stufen-Prozess

Der allgemeine Sinterprozess, ob konventionell oder mikrowellengestützt, umfasst typischerweise drei Schlüsselphasen:

- Formgebung: Ein Gemisch aus dem Hauptpulver und einem temporären Bindemittel (wie Wachs oder ein Polymer) wird in die gewünschte Form gepresst, oft als „Grünling“ bezeichnet.

- Brenner-Ausbrennen (Binder Burnout): Der Grünling wird auf eine ausreichend hohe Temperatur erhitzt, um das temporäre Bindemittel abzubrennen oder zu verdampfen, wodurch eine zerbrechliche, poröse Struktur des Hauptpulvers zurückbleibt.

- Verdichtung: Die Temperatur wird weiter erhöht, knapp unterhalb des Schmelzpunktes des Materials. In dieser Phase verschmelzen die Partikel miteinander, die Struktur zieht sich zusammen, und das Teil wird dicht und fest.

Wie das Mikrowellensintern die Spielregeln ändert

Das Mikrowellensintern verfolgt dasselbe grundlegende Ziel wie das konventionelle Sintern, revolutioniert jedoch die Heizstufe durch einen völlig anderen Mechanismus der Energieübertragung.

Von Oberflächenerwärmung zu volumetrischer Erwärmung

Ein konventioneller Ofen arbeitet durch Strahlung und Konvektion und erhitzt zuerst die Oberfläche des Teils. Diese Wärme muss dann langsam zum Kern leiten, wodurch ein Temperaturgradient zwischen außen und innen entsteht.

Ein Mikrowellenofen arbeitet, indem er ein elektromagnetisches Feld mit der Mikrostruktur des Materials koppelt. Diese Wechselwirkung erzeugt Wärme gleichzeitig im gesamten Volumen des Teils und gewährleistet so ein viel gleichmäßigeres Temperaturprofil.

Die Rolle der Suszeptoren

Nicht alle Materialien interagieren mit Mikrowellen. Dies wird als ihre Mikrowellenempfänglichkeit bezeichnet.

Bei Materialien wie monoklinem Zirkonoxid, die schlecht Mikrowellen absorbieren, wird ein Suszeptor verwendet. Ein Suszeptor ist ein Material, das Mikrowellenenergie stark absorbiert und sie in thermische Wärme umwandelt, welche dann durch Strahlung und Konduktion auf das Zielmaterial übertragen wird.

Der Arbeitsablauf des Mikrowellensinterns

Der Prozess in einem Mikrowellenofen ist hochgradig kontrolliert und folgt typischerweise diesen Schritten:

- Beladung: Die Grünlinge werden in den Hohlraum geladen, oft umgeben von oder platziert auf Suszeptormaterialien.

- Evakuierung: Die Ofenkammer wird oft evakuiert, um Oxidation zu verhindern und eine kontrollierte Atmosphäre zu gewährleisten.

- Erhitzen: Die Mikrowellenquelle wird aktiviert, wodurch die Temperatur des Materials schnell und gleichmäßig auf den Zielwert angehoben wird.

- Haltezeit (Dwell): Das Material wird für einen bestimmten Zeitraum auf der maximalen Sintertemperatur gehalten, um eine vollständige Atomdiffusion und Verdichtung zu ermöglichen.

- Abkühlen: Die Mikrowellenquelle wird deaktiviert, und das nun feste Teil wird auf Raumtemperatur abgekühlt.

Die Kompromisse verstehen

Obwohl das Mikrowellensintern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für die richtige Anwendung.

Vorteil: Geschwindigkeit und Gleichmäßigkeit

Die volumetrische Erwärmung ist dramatisch schneller als die Oberflächenerwärmung durch Leitung. Dies kann die Sinterzyklen von vielen Stunden auf weniger als eine Stunde reduzieren und den Durchsatz erheblich steigern. Die gleichmäßige Erwärmung reduziert auch innere Spannungen und das Risiko von Rissen.

Vorteil: Energieeffizienz

Da nur das Material (und gegebenenfalls der Suszeptor) und nicht die gesamte Ofenkammer erwärmt wird, kann das Mikrowellensintern erheblich energieeffizienter sein als konventionelle Methoden.

Herausforderung: Materialselektivität

Die Wirksamkeit des Prozesses hängt vollständig von der Fähigkeit des Materials ab, Mikrowellenenergie zu absorbieren. Dies erfordert eine sorgfältige Materialcharakterisierung und in vielen Fällen die Entwicklung eines geeigneten Suszeptorsystems.

Herausforderung: Thermisches Management

Die mit Mikrowellen erreichte schnelle Erwärmung stellt auch eine Herausforderung für die Abkühlung dar. Das System muss so ausgelegt sein, dass es diese thermische Belastung effektiv bewältigt, manchmal sind zusätzliche Kühlsysteme erforderlich, um die Abkühlrate zu steuern und einen Thermoschock zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig von Ihrem Material, Ihren Produktionsanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt: Das Mikrowellensintern ist eine ausgezeichnete Wahl, da seine drastisch kürzeren Heizzyklen die Produktivität erheblich steigern können.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von nicht-mikrowellenempfindlichen Materialien wie Zirkonoxid liegt: Sie müssen ein Suszeptor-basiertes Mikrowellensystem verwenden, um Mikrowellenenergie effektiv in die notwendige thermische Wärme umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Dichte und Gleichmäßigkeit liegt: Die volumetrische Erwärmung durch Mikrowellen minimiert thermische Gradienten, reduziert innere Defekte und führt zu einem homogeneren Endprodukt.

Indem Sie das Prinzip der volumetrischen Erwärmung verstehen, können Sie das Mikrowellensintern nutzen, um schnellere und gleichmäßigere Ergebnisse für eine breite Palette von Anwendungen mit fortschrittlichen Materialien zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Sintern | Mikrowellensintern |

|---|---|---|

| Heizmechanismus | Oberflächenerwärmung durch Leitung/Konvektion | Volumetrische Erwärmung aus dem Materialinneren |

| Zykluszeit | Langsam (Stunden) | Schnell (Minuten bis <1 Stunde) |

| Temperaturgleichmäßigkeit | Geringer (Gradienten von Oberfläche zu Kern) | Höher (gleichzeitiges Erhitzen) |

| Energieeffizienz | Geringer (erwärmt die gesamte Kammer) | Höher (erwärmt das Material direkt) |

| Ideal für | Breites Spektrum an Materialien | Mikrowellenempfindliche Materialien oder solche, die einen Suszeptor verwenden |

Bereit, die Materialverarbeitungskapazitäten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für effiziente thermische Prozesse wie das Sintern. Unsere Expertise kann Ihnen helfen, schnellere Zykluszeiten, überlegene Gleichmäßigkeit und reduzierten Energieverbrauch für Ihre Keramik- und Pulvermetallurgieprojekte zu erreichen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Sinterlösungen Ihren spezifischen Laboranforderungen zugutekommen und Ihre Forschung und Produktion beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse