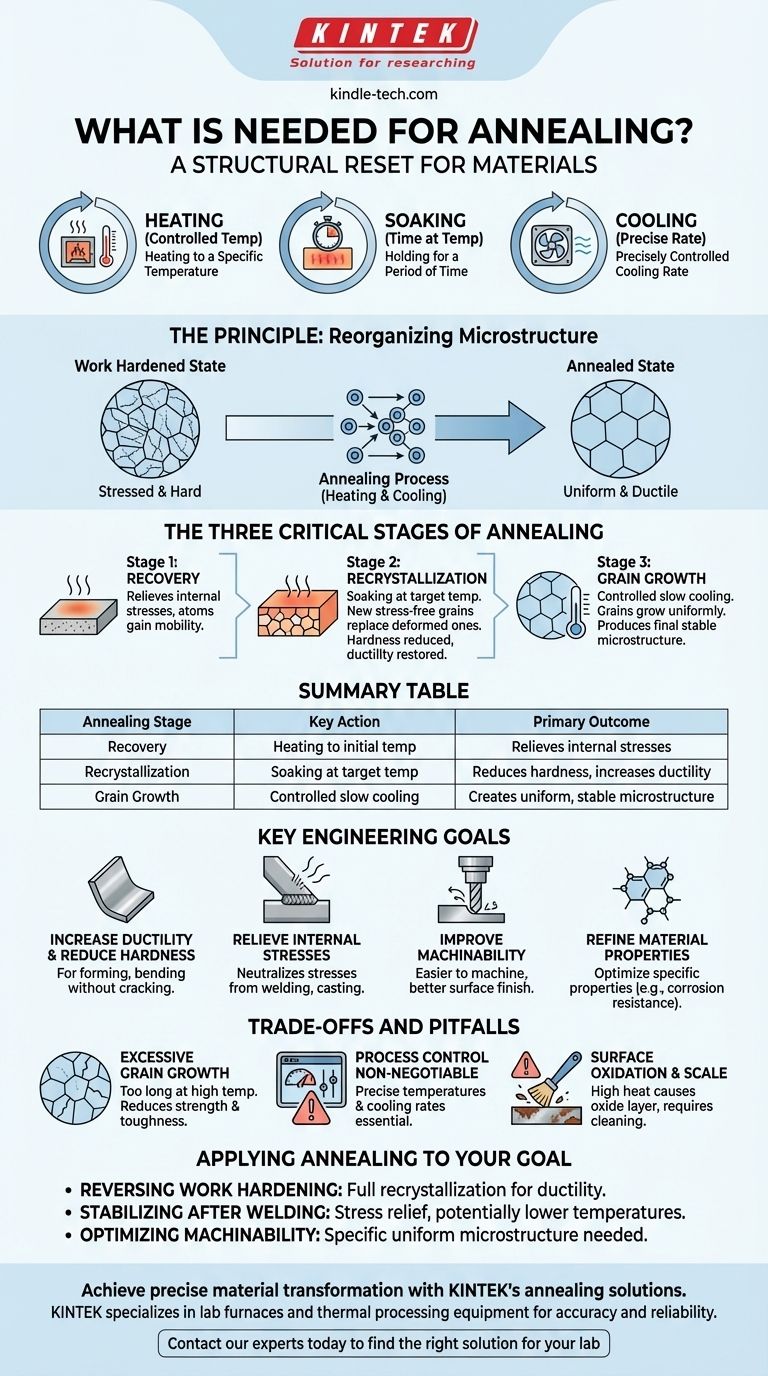

Im Kern erfordert das Glühen drei kritische Elemente: eine Methode zum Erhitzen eines Materials auf eine bestimmte Temperatur, eine Haltezeit bei dieser Temperatur und eine präzise kontrollierte Abkühlrate. Diese Wärmebehandlung besteht nicht nur aus Erhitzen und Abkühlen; es ist ein gezielter Prozess, der darauf ausgelegt ist, die innere Mikrostruktur eines Materials grundlegend zu verändern. Das Hauptziel ist der Abbau innerer Spannungen, die Reduzierung der Härte und die Erhöhung der Duktilität, wodurch das Material gleichmäßiger und leichter zu bearbeiten wird.

Die wesentliche Wahrheit beim Glühen ist, dass es sich um ein strukturelles Zurücksetzen für ein Material handelt. Durch sorgfältige Anwendung von Wärme und Kontrolle der Abkühlrate löschen Sie die mikroskopischen Defekte und Spannungen aus, die durch Prozesse wie Schweißen, Gießen oder Kaltumformung eingeführt wurden, was zu einem weicheren, stabileren und besser bearbeitbaren Metall führt.

Das Prinzip: Neuordnung der Mikrostruktur eines Metalls

Um das Glühen zu verstehen, müssen Sie Metall nicht als statischen Festkörper, sondern als Kristallstruktur betrachten. Fertigungsprozesse können diese Kristalle dehnen, komprimieren und desorganisieren, wodurch innere Spannungen entstehen und das Material hart und spröde wird – ein Zustand, der als Kaltverfestigung bekannt ist.

Das Glühen kehrt diesen Schaden systematisch um. Es liefert genügend thermische Energie, damit sich die Atome im Kristallgitter in einem gleichmäßigeren und spannungsärmeren Zustand neu anordnen können.

Die drei kritischen Phasen des Glühens

Der Prozess ist eine sorgfältig verwaltete Abfolge. Jede Phase dient einem bestimmten Zweck bei der Umwandlung der Materialeigenschaften von einem beanspruchten in einen stabilen Zustand.

Phase 1: Erholung (Recovery)

Wenn das Material erhitzt wird, ist die erste Phase die Erholung (Recovery). Während dieser Phase beginnt das Material, einige seiner inneren Spannungen abzubauen, da die Atome durch die thermische Energie Mobilität gewinnen.

Phase 2: Rekristallisation

Dies ist die kritischste Phase. Das Material wird auf seine Rekristallisationstemperatur erhitzt und dort gehalten, ein Prozess, der oft als „Halten“ (Soaking) bezeichnet wird. Bei dieser Temperatur beginnen neue, spannungsfreie Kristallkörner zu keimen und zu wachsen und ersetzen systematisch die während der Herstellung verformten Körner. Hier wird die Härte des Materials erheblich reduziert und seine Duktilität wiederhergestellt.

Phase 3: Kornwachstum

Nachdem das Material vollständig rekristallisiert ist, beinhaltet die letzte Phase das kontrollierte, langsame Abkühlen. Dieses langsame Tempo ist unerlässlich. Es verhindert die Bildung neuer innerer Spannungen und ermöglicht es den neu gebildeten Körnern, auf homogene Weise zu wachsen und so die gewünschte Endstruktur zu erzeugen.

Wichtige technische Ziele des Glühens

Das Glühen wird nicht willkürlich durchgeführt; es wird spezifiziert, um klare, messbare technische Ergebnisse zu erzielen, die die Leistung oder Herstellbarkeit eines Bauteils verbessern.

Zur Erhöhung der Duktilität und Reduzierung der Härte

Der häufigste Grund für das Glühen ist die Umkehrung der Auswirkungen der Kaltverfestigung. Indem das Material weicher und duktiler gemacht wird, kann es weiter geformt, gebogen oder gezogen werden, ohne zu reißen.

Zum Abbau innerer Spannungen

Prozesse wie Schweißen und Gießen hinterlassen erhebliche Eigenspannungen. Diese Spannungen können als Fehlerstellen wirken und im Laufe der Zeit zu Rissen oder Verformungen führen. Das Glühen neutralisiert diese Spannungen und erzeugt ein stabileres und zuverlässigeres Bauteil.

Zur Verbesserung der Zerspanbarkeit

Ein Material mit einer gleichmäßigen, weichen inneren Struktur lässt sich weitaus präziser bearbeiten. Das Glühen schafft diese Konsistenz, reduziert den Werkzeugverschleiß und verbessert die Oberflächengüte.

Zur Verfeinerung der Materialeigenschaften

Bei bestimmten Legierungen dient das Glühen spezialisierten Zwecken. Beispielsweise wird das Lösungsglühen bei Edelstählen der 300er-Serie gezielt zur Verbesserung der Korrosionsbeständigkeit eingesetzt, indem Chromkarbide wieder in die Kristallmatrix gelöst werden.

Verständnis der Kompromisse und Fallstricke

Obwohl das Glühen wirkungsvoll ist, handelt es sich um einen Präzisionsprozess. Ein Mangel an Kontrolle kann zu unerwünschten Ergebnissen führen.

Das Risiko übermäßigen Kornwachstums

Wird ein Material zu lange bei Temperatur gehalten oder auf eine übermäßige Temperatur erhitzt, können die Kristallkörner zu groß werden. Übermäßig große Körner können die Festigkeit und Zähigkeit des Materials tatsächlich verringern.

Prozesskontrolle ist nicht verhandelbar

Der Erfolg des Glühens hängt vollständig davon ab, die richtigen Temperaturen und Abkühlraten für die spezifische behandelte Legierung zu treffen. Die Verwendung generischer Parameter ist eine häufige Fehlerursache und führt zu einem Teil, das seine erforderlichen mechanischen Eigenschaften nicht erfüllt.

Oberflächenoxidation und Zunderbildung

Das Erhitzen von Metallen auf hohe Temperaturen kann zur Bildung einer Oxidschicht oder Zunder auf der Oberfläche führen. Dies ist ein häufiger Nebeneffekt, der einen sekundären Reinigungsprozess, wie Beizen oder Strahlen, zur Entfernung erforderlich machen kann.

Anwendung des Glühens auf Ihr Ziel

Der richtige Ansatz hängt vollständig von Ihrem Ziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf der Umkehrung der Kaltverfestigung liegt: Der Schlüssel liegt darin, sicherzustellen, dass das Material seine volle Rekristallisationstemperatur erreicht, um die Duktilität für weitere Umformvorgänge wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung eines Teils nach dem Schweißen oder Gießen liegt: Das Ziel ist die Spannungsentlastung, die manchmal bei Temperaturen unterhalb der vollständigen Rekristallisation erreicht werden kann, wodurch Zeit und Energie gespart werden.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Zerspanbarkeit liegt: Sie benötigen einen Prozess, der eine spezifische, gleichmäßige Mikrostruktur erzeugt, die bekanntermaßen ideal zum Zerspanen ist, was eine strikte Einhaltung der bewährten Temperatur- und Abkühlprofile erfordert.

Letztendlich ist das Verständnis der Bedürfnisse Ihres Materials der erste Schritt zur Nutzung dieses grundlegenden metallurgischen Prozesses.

Zusammenfassungstabelle:

| Glühphase | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Erholung (Recovery) | Erhitzen auf Anfangstemperatur | Baut innere Spannungen ab |

| Rekristallisation | Halten bei Zieltemperatur | Reduziert Härte, erhöht Duktilität |

| Kornwachstum | Kontrolliertes langsames Abkühlen | Erzeugt eine gleichmäßige, stabile Mikrostruktur |

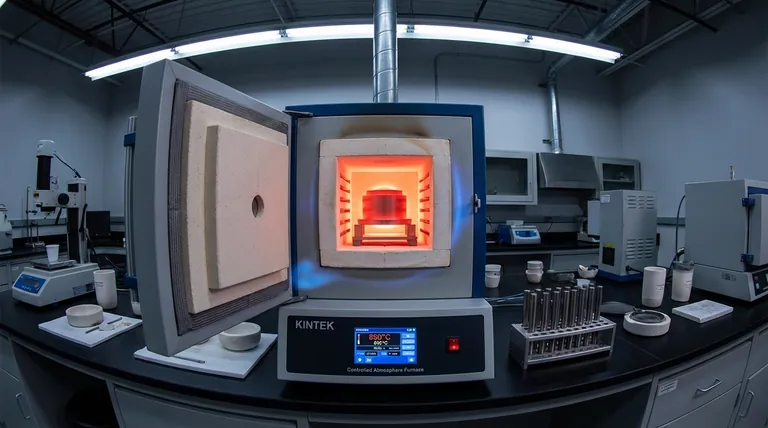

Erzielen Sie präzise Materialumwandlungen mit den Glühlösungen von KINTEK.

Ob Sie Kaltverfestigung umkehren, Spannungen durch Schweißen abbauen oder die Zerspanbarkeit optimieren müssen, eine präzise Temperaturkontrolle ist nicht verhandelbar. KINTEK ist spezialisiert auf Laboröfen und thermische Prozessanlagen, die die Genauigkeit und Zuverlässigkeit bieten, die Ihr Labor benötigt.

Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie die perfekte Mikrostruktur für Ihre spezifischen Legierungs- und Anwendungsziele erreichen können. Lassen Sie uns Ihre Glühbedürfnisse besprechen und Ihre Materialeigenschaften verbessern.

Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihr Labor zu finden

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse